Технология изготовления главных балок мостовых кранов.

Главные или пролетные балки мостовых кранов могут быть решетчатыми и листовыми коробчатого сечения. Балки решетчатого типа из-за меньшей технологичности в современных конструкциях мостовых кранов применяются весьма редко (за исключением вспомогательных).

Технология изготовления листовых балок зависит от вида производства. При мелкосерийном или индивидуальном производстве элементы металлоконструкций вырезаются по разметке, шаблонам и плазам. Балка собирается на стендовой плите. Сборка обычно начинается с прихватки диафрагм к верхнему горизонтальному поясу, уложенному на плиту. Вертикальные листы устанавливаются и прихватываются электросваркой. После проверки правильности сборки свариваются внутренние швы с помощью аппаратов для автоматической, полуавтоматической или ручной сварки. При помощи крана балка устанавливается в положение, удобное для сварки. Затем на балку укладывается нижний горизонтальный пояс и прихватывается электросваркой, балка кантуется в нормальное (рабочее) положение, а пояс приваривается наружными швами.

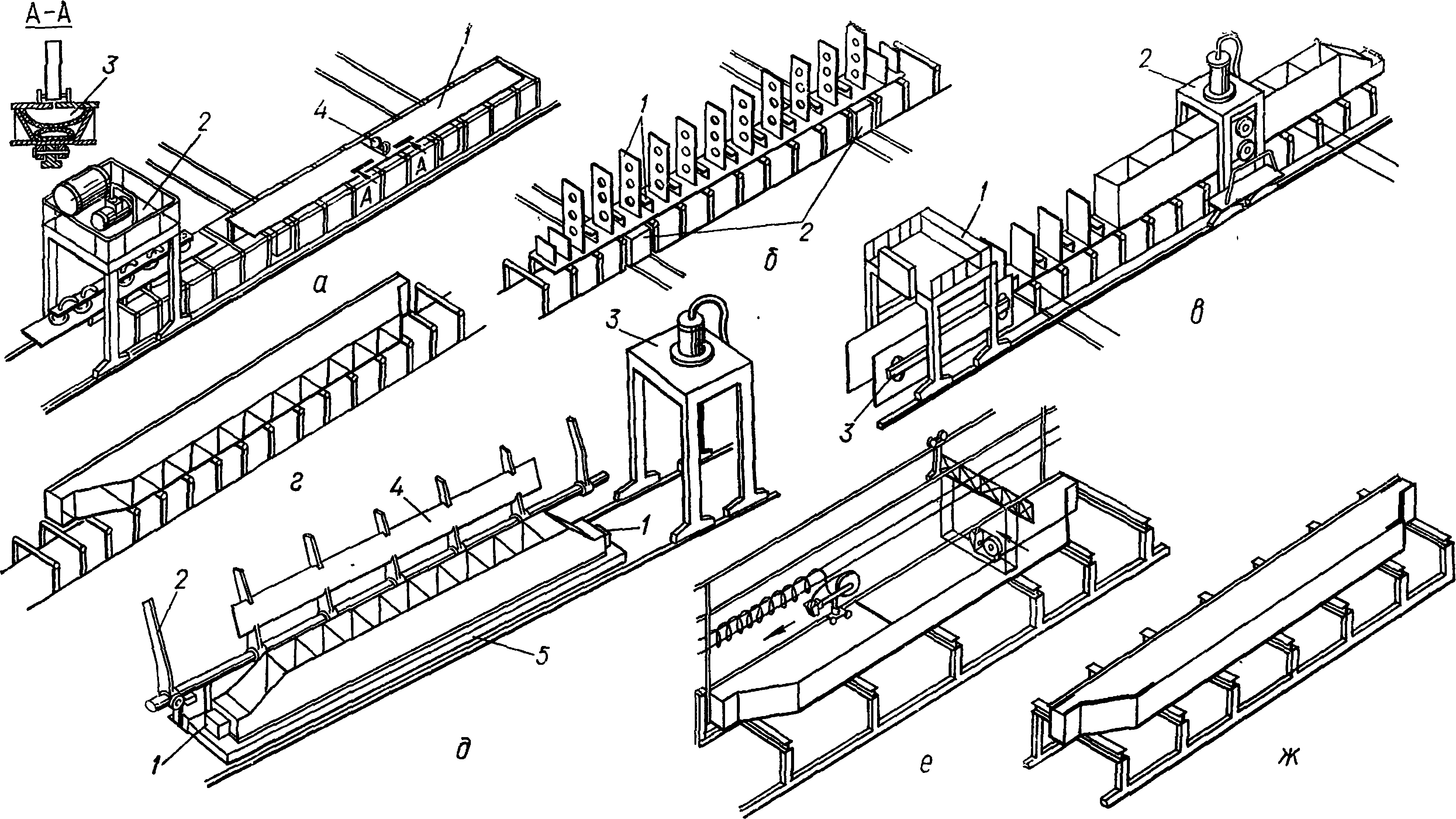

При поточном производстве для выполнения операции по сборке и сварке главных балок оборудуют специальные участки — поточные линии. Эскизы сборки и сварки главной балки на поточной линии показаны на рис. 58.'

На первом рабочем месте, состоящем из двух стендов, производится сборка и полуавтоматическая сварка элементов верхнего пояса балки (рис. 58, а), а также установка и приварка к поясу диафрагм (рис. 58, б).

На первый стенд элементы верхнего пояса 1 самоходным порталом 2 с вакуумными захватами 3 подаются в горизонтальном положении. Стыки элементов пояса свариваются сварочным полуавтоматом на магнитофлюсовой подушке 4.

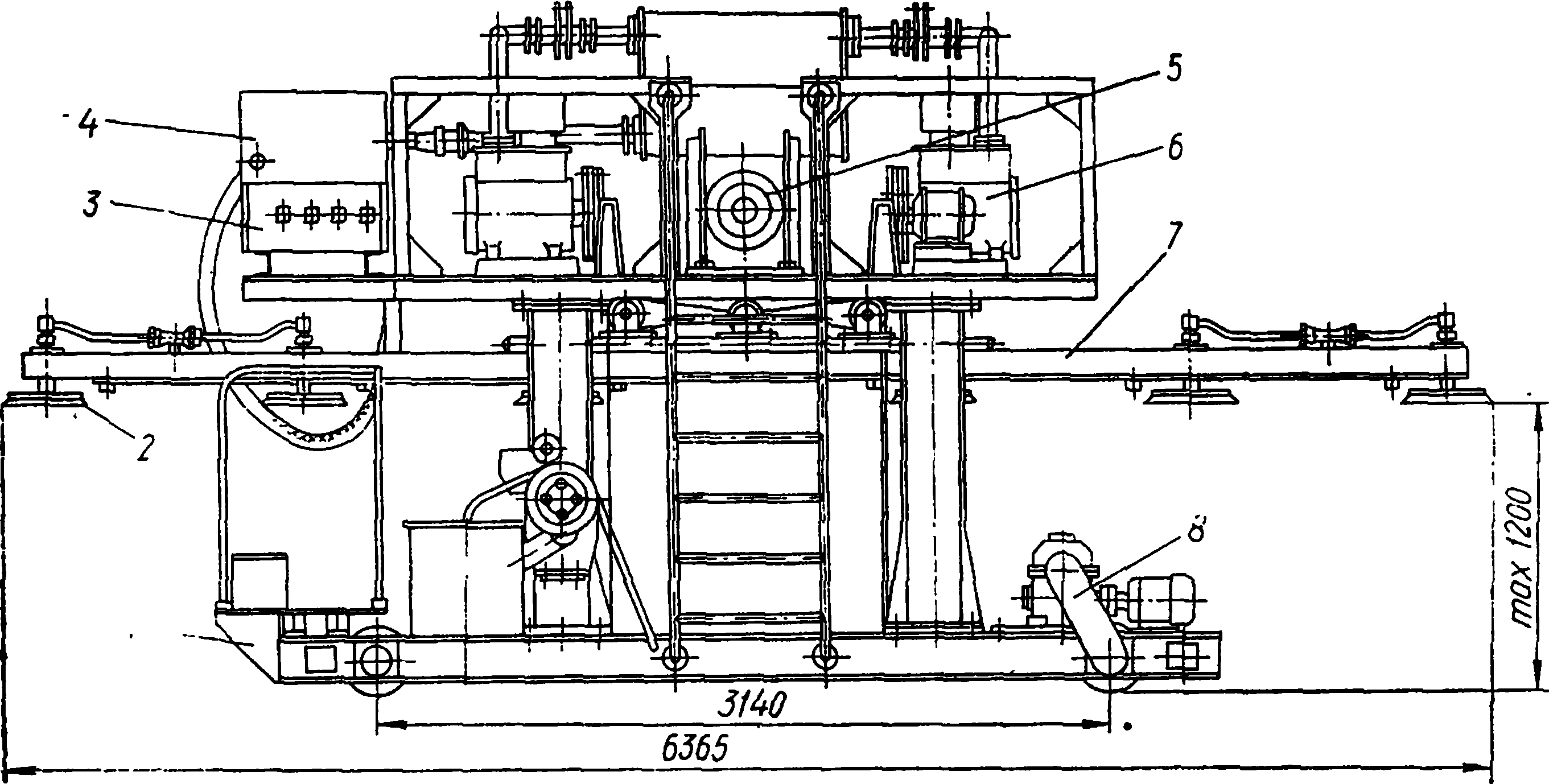

Самоходный портал (рис. 59) состоит из каркаса 1, на котором размещены механизм передвижения портала 8, механизм подъема 5, траверса 7 с вакуумными захватами 2, вакуумная установка 6, электрооборудование 4 и пульт управления 3. Для захвата траверса

Рис. 58. Эскизы сборки и сварки главных балок мостового крана при поточном производстве:

a — сборка и полуавтоматическая сварка элементов верхнего пояса балки: 1 — верхний пояс; 2 — портал; 3 — вакуумные захваты; 4 — магнитофлюсовая подушка; 6 — установка и приварка к поясу диафрагм: 1 — диафрагма; 2 — поперечные тележки; в — установка и прихватка элементов вертикальных листов: 1,2 — самоходные порталы; 3 — вакуумные захваты; а — приварка диафрагм и уголков жесткости; о — сборка и сварка нижнего пояса балки: 1 — гидродомкрат; 2 — кантователь; 3 — портал; 4 — нижний пояс; 5 — стенд; е — сварка вертикальных

листов и поясов; ж — ручная сварка [18]

опускается на лист и вследствие разрежения воздуха в камерах захватов (около 500 мм рт. ст.) создается требуемая сила «присоса» листа к захватам, имеющим по контуру резиновые манжеты. Грузоподъемность портала 1000 кг. Он может транспортировать листы длиною до 9 м со скоростью 36 м/мин.

На втором стенде (рис. 58, б) диафрагмы 1 устанавливаются на пояс и прихватываются электросваркой. Собранный узел («гребенка») поперечными тележками 2 передается на стенд для полуавтоматической приварки диафрагм.

Установка и прихватка элементов вертикальных листов к «гребенке» производится на втором рабочем месте (см. рис. 58, в). Листы на сборку подаются в вертикальном положении самоходным порталом 1, имеющим вакуумные захваты 3. Второй самоходный портал 2 оборудован пневматическими цилиндрами, с помощью которых листы плотно прижимаются к диафрагмам.

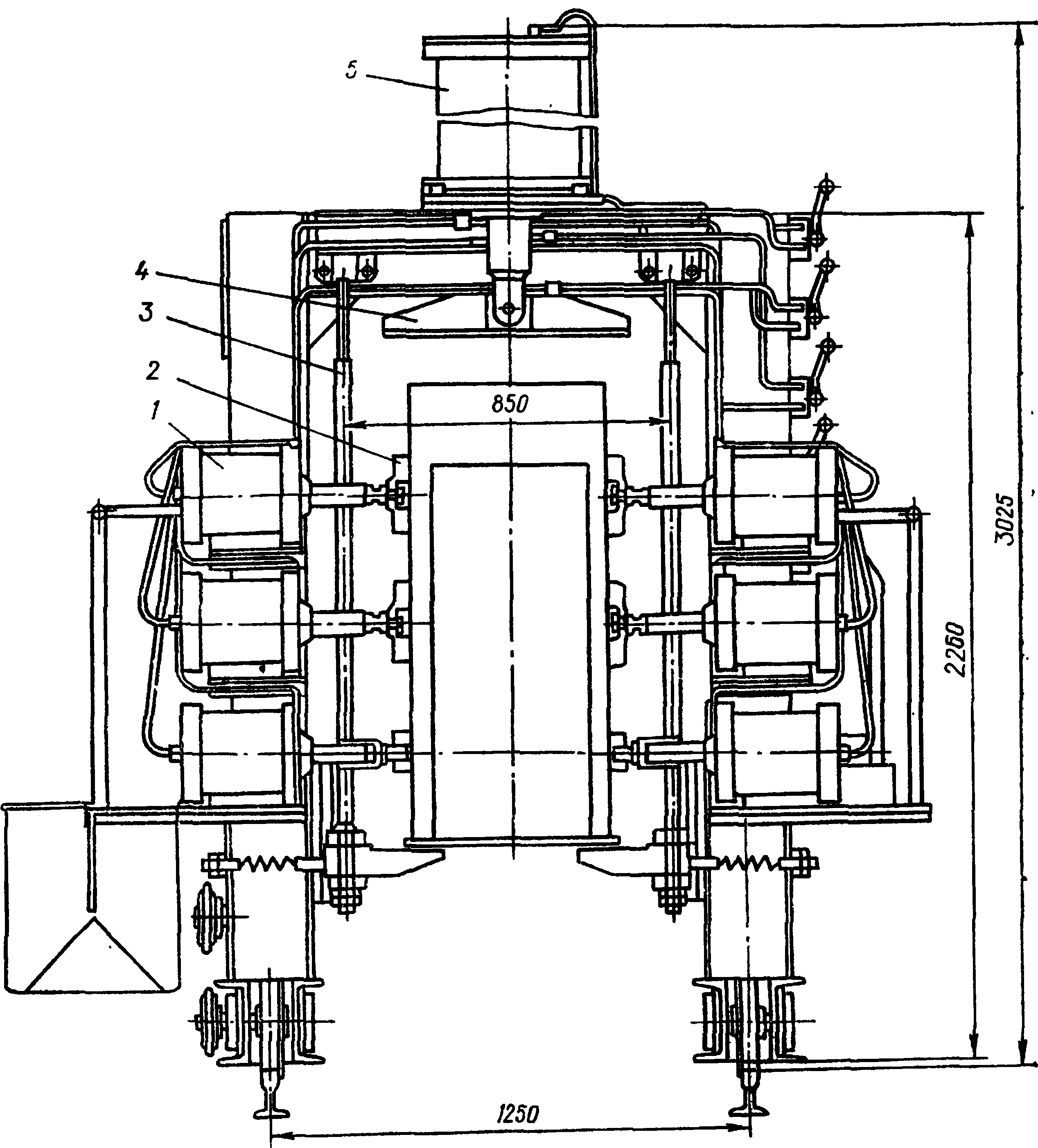

Схема узла пневмоцилиндров портала приведена на рис. 60. Портал оборудован шестью горизонтальными / и одним вертикальным 5 пневмоцилиндрами, на штоках поршней которых установлены прижимы 2 и 4. Вертикальный цилиндр установлен на отдельной раме, которая тягами 3 связана с нижними подхватами. Такое устройство позволяет разгрузить ходовую часть портала от нагрузок, создаваемых усилием пневмоцилиндра 5 (около 4000 кгс).

Рис. 59. Самоходный портал для транспортировки листов главных балок:

1 — каркас; 2 — вакуумные захваты; 3 — пульт управления; 4 — электрооборудование; 5 — механизм подъема; 6 — вакуумная установка; 7 — траверса; 8 —> механизм передвижения портала [47]

Диафрагмы и уголки жесткости приваривают к вертикальным стенкам на двух стендах третьего рабочего места (см. рис. 58, я). На четвертом рабочем месте, также состоящем из двух стендов, производится сборка и сварка нижнего пояса балки. Для этого балка краном подается на стенд 5 (см. рис. 58, д), оборудованный гидродомкратами 1 и кантователем 2. С помощью гидродомкратов производится растяжка балки с целью удаления волнистости листов, образовавшейся при сварке. Нижний пояс 4 укладывается кантователем на балку, и вертикальный пневмоцилиндр портала

Рис. 60. Схема узла прижимных пневматических цилиндров самоходного

сборочного портала:

I — горизонтальные пневмоцилиндры; 2—4 — прижимы; 3 — тяги; 5 — вертикальный пневмо-

цилиндр

3 плотно прижимает пояс к диафрагмам и вертикальным стендам. После прихватки пояса стыки верхнего и нижнего поясов заваривают.

На пятом рабочем месте (см. рис. 58, е) автоматически сваривают вертикальные листы и пояса продольными и поперечными швами.

Все участки швов, не заваренные автоматической сваркой, заваривают ручной на шестом рабочем месте (см. рис. 58, ж). Здесь же швы зачищают пневмошлифовальными ручными машинками и передают балку на участок контроля качества сварных швов.

Поточное производство балок на двух линиях позволяет довести их выпуск до 2600 шт. в год, в 1,5—2 раза снизить трудоемкость и довести съем продукции с 1 м2 производственной площади до 12 т в год.

Дата добавления: 2017-01-08; просмотров: 5405;