Классификация опасных производственных объектов

В соответствии с Федеральным законом от 21.07.1997 N 116-ФЗ (ред. от 03.07.2016) "О промышленной безопасности опасных производственных объектов" [1] к категории опасных производственных объектов относятся объекты, на которых:

1) получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются опасные вещества следующих видов:

а) воспламеняющиеся вещества - газы, которые при нормальном давлении и в смеси с воздухом становятся воспламеняющимися и температура кипения которых при нормальном давлении составляет 20 градусов Цельсия или ниже;

б) окисляющие вещества - вещества, поддерживающие горение, вызывающие воспламенение и (или) способствующие воспламенению других веществ в результате окислительно-восстановительной экзотермической реакции;

в) горючие вещества - жидкости, газы, способные самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления;

г) взрывчатые вещества - вещества, которые при определенных видах внешнего воздействия способны на очень быстрое самораспространяющееся химическое превращение с выделением тепла и образованием газов;

д) токсичные вещества - вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

- средняя смертельная доза при введении в желудок от 15 миллиграммов на килограмм до 200 миллиграммов на килограмм включительно;

- средняя смертельная доза при нанесении на кожу от 50 миллиграммов на килограмм до 400 миллиграммов на килограмм включительно;

- средняя смертельная концентрация в воздухе от 0,5 миллиграмма на литр до 2 миллиграммов на литр включительно;

е) высокотоксичные вещества - вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики:

- средняя смертельная доза при введении в желудок не более 15 миллиграммов на килограмм;

- средняя смертельная доза при нанесении на кожу не более 50 миллиграммов на килограмм;

- средняя смертельная концентрация в воздухе не более 0,5 миллиграмма на литр;

ж) вещества, представляющие опасность для окружающей среды;

2) используется оборудование, работающее под избыточным давлением более 0,07 мегапаскаля:

а) пара, газа (в газообразном, сжиженном состоянии);

б) воды при температуре нагрева более 115 градусов Цельсия;

в) иных жидкостей при температуре, превышающей температуру их кипения при избыточном давлении 0,07 мегапаскаля;

3) используются стационарно установленные грузоподъемные механизмы (за исключением лифтов, подъемных платформ для инвалидов), эскалаторы в оборудования, рассчитанного на максимальное количество расплава 500 килограммов и более;

5) ведутся горные работы (за исключением добычи общераспространенных полезных ископаемых и разработки россыпных месторождений полезных ископаемых, осуществляемых открытым способом без применения взрывных работ), работы по обогащению полезных ископаемых;

6) осуществляется хранение или переработка растительного сырья, в процессе которых образуются взрывоопасные пылевоздушные смеси, способные самовозгораться, возгораться от источника зажигания и самостоятельно гореть после его удаления, а также осуществляется хранение зерна, продуктов его переработки и комбикормового сырья, склонных к самосогреванию и самовозгоранию.

В качестве примера опасного производства рассмотрим процесс получения фенола, ацетона и каучука марок: СКМС-30 АРКМ-15 и СКМС-30 АРК через гидропероксид кумола, как наиболее распространенном методе производства, на долю которого приходится более 85% выработки. Потребность в феноле и ацетоне продолжает неуклонно возрастать, и процесс производства этих веществ является одним из основных крупнотоннажных процессов в нефтехимии.

Фенол по степени воздействия на организм относится к высокоопасным веществам (2-й класс опасности по ГОСТ 12.1.005). Ацетон в соответствии с ГОСТ 12.1.007 по степени воздействия на организм относится к 4-му классу опасности - вещества малоопасные. Оба вещества высоколетучие и токсичные для человека.

Совместное получение фенола и ацетона включает следующие стадии технологического процесса: подготовка сырья (товарного бензола и пропилена), получение изо-пропилбензола (ИПБ) путем алкилирования бензола пропиленом в присутствии катализатора — хлористого алюминия; получение гидроперекиси изопропилбензола (ГПИПБ) окислением изопропилбензола кислородом воздуха; разложение гидроперекиси изопропилбензола серной кислотой с получением ацетона-сырца и фенола-сырца; их очистка ректификацией; переработка побочных продуктов и отходов.

Одной из многочисленных задач автоматизации, которую требуется решить при производстве фенола, является стабилизация давления в соответствии с техническим регламентом. Постоянство давления свидетельствует о соблюдении материального баланса по газовой фазе. Обычно давление (или разрежение) в технологической установке стабилизируют не в каком-либо отдельном аппарате, а по всей системе, так чтобы регулируемый параметр соответствовал гидравлическому сопротивлению линии и аппаратов. Рассмотрим упрощенную схему автоматизированной системы регулирования давления на рис. 1.

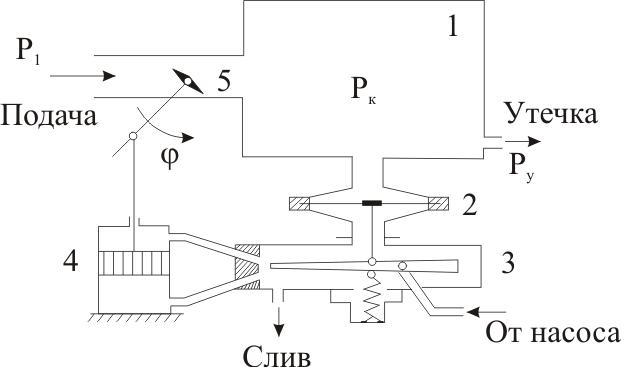

Рисунок 1 – Автоматизированная система регулирования давления в ресивере

Датчик давления 2 настроен на определенное давление в ресивере 1. При отклонении давления Рк от заданного значения мембрана датчика 2 прогибается и через шток смещает трубку струйного усилителя 3. В результате возникает разность давлений в цилиндре гидравлического двигателя 4 и поршень двигается, поворачивая заслонку 5, таким образом, изменяется подача газа, чтобы привести давление Рк к требуемому.

Технологическим объектом управления в рассматриваемой САР является ресивер, который представляет собой акустический демпфер или. бак с относительно большой емкостью, который применяется для уменьшения колебания параметров воздуха, подаваемого от компрессора (насоса). Управляемым параметром в системе является давление воздуха в ресивере; управляющими воздействиями (входными величинами) – производительность насоса и время его работы; возмущающими – интенсивность потребления (расхода) воздуха.

Схема замкнутой системы автоматического регулирования по отклонению является универсальной и отличается простотой реализации, но для рассматриваемого технологического объекта управления – ресивера, характерны колебания производительности выходной величины и значительная инерционность, что обосновывает актуальность проводимого исследования и обоснования выбора типа регулятора, а также его настроечных коэффициентов.

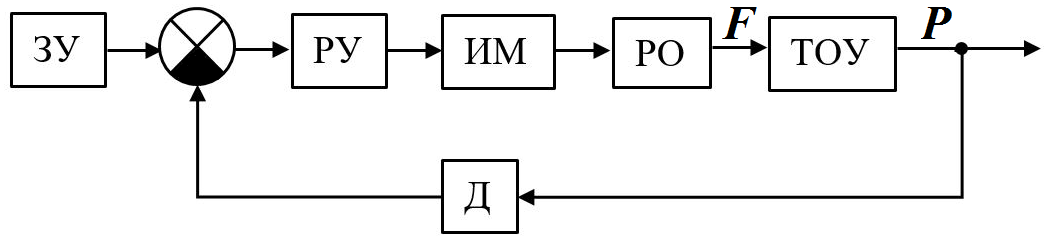

Составим функциональную схему автоматизированной системы регулирования давления, представив ее в виде соединения динамических звеньев, участвующих в преобразовании сигнала (рис. 2).

Рисунок 2 – Функциональная схема автоматизированной системы регулирования давления в ресивере

ТОУ – технологический объект управления (ресивер), его выходная величина y – регулируемый параметр (давление P ), а входная величина u – регулирующее воздействие (расход газа F);

Д – измерительный элемент – мембранный датчик давления;

РУ – регулирующее устройство (контроллер);

ИМ – исполнительный механизм (клапан);

РО – регулирующий орган (заслонка).

Работа системы регулирования давления описывается как управление по отклонению регулируемой величины от её заданного значения. Отклонение, являющееся ошибкой регулирования, определяется сравнивающим элементом (сумматором). Величина ошибки регулирования преобразовывается регулятором в управляющее воздействие и подается на исполнительный механизм, который в данном случае представляет собой пневматический клапан. Пневматический клапан поворачивает заслонки (РО), изменяя количество подаваемого в ресивер газа, таким образом, поддерживается требуемое давление. АСР работает до тех пор, пока не будет устранена ошибка регулирования.

Дата добавления: 2021-05-28; просмотров: 583;