Предпочтительные направления развития фронтов очистных работ в карьере и руднике.

Опыт предприятий, которые ведут открытую разработку месторождений при одновременной подземной подработке их системами с обрушением руды и налегающих пород показывает принципиальную возможность совмещения открытого и подземного способов разработки.

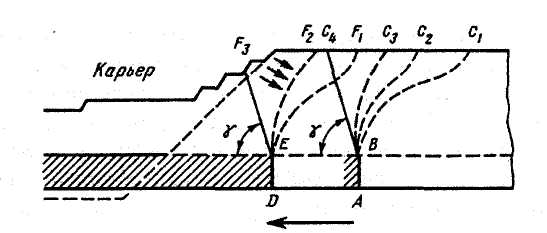

Подработка борта карьера в направлении от массива к карьеру обеспечивает наибольшую устойчивость борта карьера (рис. 10.5).

Рис. 10.5. Деформация пород при подработке откоса в направлении от массива.

В условиях месторождений, сложенных скальными породами, после выхода воронки обрушения на поверхность дальнейшее развитие зоны обрушения происходит с последовательным образованием консольных зависаний пород. Если забой остановить в положении АВ (см. рис. 10.5), то с течением времени граница зоны обрушения стабилизируется по линии ВС4, определяемой углом полного обрушения пород.

Если подземный очистной забой (или фронт очистных работ) непрерывно продвигается, то обрушение пород все время будет происходить в виде консолей, следуя за очистным забоем и не получая полное развитие по граничному углу вплоть до остановки забоя. Обрушение образовавшейся консоли будет происходить участками, определяемыми предельным (критическим) вылетом консоли, величину которого в первом приближении можно определить по формуле

Х = ±√σ”max h / γ, (10.6)

где σ”max – максимальное растягивающее напряжение в консоли, h – мощность консоли; γ – объёмный вес пород.

Наблюдения, проведенные на Зыряновском месторождении, и их анализ показывают, что шаг обрушения консоли составляет 10—15 м и величина его довольно стабильна. Обрушению консоли предшествует появление трещин разрыва. Аналогичные выводы получены применительно и к другим месторождениям. Отделившаяся от массива часть консоли постепенно оседает и, разрушаясь, уходит в зону обрушения. Это обусловлено подпором ранее обрушившихся пород, заполнивших зону обрушения.

Таким образом, важное требование к ведению очистных работ в бортах карьера системами с обрушением пород заключается в том, чтобы фронт очистных работ подвигался в направлении карьера непрерывно. Этим создаются условия непрерывного учета развития зоны обрушения, захватывающей уступы карьера.

При попадании участков или всего карьера в зону полного обрушения пород под воздействием подземных работ важно знать характер перемещения разрыхленных пород в зоне обрушения с тем, чтобы иметь возможность управлять им. При разработке руды карьером обязательным условием подземных работ является обеспечение выхода воронки обрушения на поверхность в минимальные сроки.

Если в кровле обрушаемых блоков имеются монолитные крепкие породы, то процесс обрушения может задержаться, возможны зависания и при дальнейшем увеличении площади подработки возможно внезапное обрушение. Поэтому должны быть приняты меры по обеспечению обрушения всей толщи пород до карьера одновременно с обрушением блока после выпуска руды.

Стабилизировать обрушение налегающей толщи можно принудительным путем.

Так, на Ново-Сокольной линзе Лениногорского комбината в результате принудительного обрушения пород над блоком № 3 работы в этой части карьера можно было начать через три месяца после окончания выпуска руды из блока. Обычно перерыв в работе на участке карьера в зоне обрушения составлял 10—20 мес.

Отработка запасов руд в бортах карьера с обрушением налегающей толщи требует исключительно четкой взаимоувязки работ в карьере и подземном руднике. Опыт работы комбинатов «Апатит», Лениногорского, ЦГОК (Кривбасс) показывает, что такая организация работ на практике возможна и она дает положительные результаты в обеспечении безопасности работ.

При открытых горных работах в зонах обрушения наиболее опасной формой деформации подработанных массивов является воронкообразование. Причем решающим следует считать момент выхода воронок обрушения на поверхность.

В связи с этим необходимо, с одной стороны, подземные горные работы под дном и в бортах карьеров проводить по схемам и параметрам, которые обеспечивали бы минимальные условия для образования воронок обрушения. С другой стороны, за развитием зон обрушения в массиве должен вестись надежный и систематический контроль.

На условия формирования и развития воронок обрушения существенно влияют физико-механические свойства массива обрушенных пород, определяемые, в частности, его плотностью. С увеличением плотности возникают условия для формирования пустот над очистными блоками, которые затем могут развиться в воронки обрушения. Чтобы свести до минимума условия образования и внезапного появления воронок на поверхности, необходимо обеспечить наибольшее разрыхление массива обрушенных руд и пород.

Сыпучие свойства обрушенных скальных пород резко увеличиваются при достижении коэффициента разрыхления kр= = 1,25 1,30. Более точно эту границу можно определить в каждом конкретном случае. Массив обрушенных пород с коэффициентом разрыхления, меньшим указанного предела, можно характеризовать как склонный к воронкообразованию. Вероятность образования воронок обрушения не может быть равной нулю. Справедливость высказанных здесь положений подтверждается многочисленными примерами из практики и экспериментами.

А.И. Коваль подчеркивает, что образование пустот, зависаний и, наконец, воронок в обрушенном массиве пород резко увеличились после перехода на одностадийную отбойку в зажиме (ранее применялся вариант двухстадийной отбойки блоков на компенсационное пространство). При этом, согласно подсчетам, коэффициент разрыхления снизился с 1,35—1,4 до 1,06—1,26.

Другое важное условие, также позволяющее значительно снизить воронкообразование в массиве обрушенной горной массы, заключается в равномерном выпуске отбитой руды по площади блоков.

Исследования, выполненные для условий Соколовского железорудного месторождения, показывают, что наиболее приемлем в этом случае одновременный равномерный выпуск отбитой руды из всех блоков, подрабатывающих участок карьера. Хотя это и связано с некоторым осложнением подземных горных работ, данную схему необходимо стремиться применять во всех случаях подработки участков карьера с обрушением пород. Однако, по горно-геологическим и иным объективным причинам реализовать изложенную рекомендацию удается не всегда. Поэтому в каждом конкретном случае необходимо выбрать (на основании специальных исследований или использования существующих многочисленных работ на эту тему) такую схему отработки блоков и выпуска руды, которая обеспечивала бы наиболее равномерное перемещение массива обрушенных пород.

Для условий крутопадающих залежей А. И. Коваль рекомендует равномерно-последовательный порядок выпуска из возможно большего количества отверстий при минимальном расстоянии между ними и малых дозах выпуска. При этом скорость выпуска должна быть порядка 4—5 т/м2 в сутки. Выпуск целесообразно начинать с лежачего бока (при больших мощностях залежи), а в направлении простирания контакт «руда — порода» поддерживать плоским, с углом наклона к горизонту порядка 50°. В иных условиях оптимальные схемы и режимы выпуска могут быть другими.

Оценка устойчивости откосов бортов и уступов карьеров, попадающих в зоны сдвижения и обрушения пород от подземных разработок, в принципе, осуществляется теми же методами, что и обычно. Естественно, при этом следует учитывать некоторое перераспределение сдвигающих и удерживающих усилий и изменение структурных и прочностных показателей массива пород.

Рассматривая вопросы совместной (особенно с обрушением руды и пород) разработки месторождения, нельзя упускать из виду такой важный момент, как контроль за состоянием подработанных массивов пород. Должен быть поставлен комплекс маркшейдерских, геофизических и геомеханических наблюдений за изменениями состояния массивов пород (их напряженного и деформированного состояния, структуры и др.), развитием пустот, зон сдвижения и обрушения, воронок обрушения, деформаций откосов уступов и бортов др.

10.5. Особенности напряжённо-деформированного состояния опорных и потолочных целиков в зоне влияния карьера.

Изменение величин и направлений действия напряжений в натурных условиях, изучение характера распространения их на моделях (из эквивалентных материалов, из оптически активных материалов, компьютерных) показывают, что подземные опорные и потолочные целики при комбинированной разработке испытывают сложное напряженное состояние. Это состояние является интегральным результатом взаимодействия трех основных полей напряжений:

естественного;

обусловленного образованием карьерной выемки;

обусловленного сооружением подземных горных выработок.

Удовлетворительного аналитического решения задачи определения и прогноза параметров такого поля напряжений пока нет. Источниками изучения закономерностей формирования и изменения характеристик этого интегрального поля напряжения и вызываемых им деформаций в массиве пород и находящихся в нем сооружений являются натурные наблюдения и измерения, а также лабораторные эксперименты, включая моделирование.

Принципиальную картину формирования и развития новых или сложных геомеханических процессов (явлений) с высокой степенью адекватности натуре позволяют выявить современные физические и компьютерные модели.

При подземной разработке месторождения без обрушения налегающих пород под дном и в бортах карьера очистные камеры могут занимать различные положения относительно контуров карьера. Когда подземные горные работы получают максимальное развитие, а карьер развивается в зоне их влияния, особое внимание должно быть уделено состоянию и устойчивости подземных несущих конструкций, как наиболее слабому звену в рассматриваемой системе.

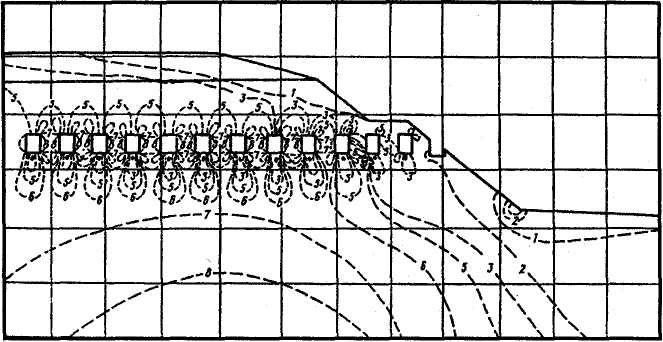

Основные особенности распределения напряжений в потолочных целиках над камерами в условиях влияния карьера рассмотрим на конкретном примере Губкинского ГОКа КМА по результатам исследований методами оптического и математического моделирования.

Губкинский ГОК проектировался для отработки железистых кварцитов открытым способом на Коробковском участке КМА. На этой же территории с 50-х г.г. прошлого столетия под мощным слоем кварцитов (70—100 м) подземным способом отрабатывался один этаж этажно-камерной системой разработки на глубинах 230—300 м. В пределах шахтного поля (4 х 1,5 км) в нескольких панелях по всей площади располагалось более 200 незаложенных камер с размерами: длина 55 м, ширина 35 м, высота 55 м. Минимальная мощность потолочного целика над камерами равнялась пролёту камер, т.е. 35 м. Предполагалось, что карьер и подземный рудник в течение значительного периода времени будут работать совместно. Принципиальная схема взаимного расположения камер и карьера приведена на рис.10.6.

Рис. 10.6. Принципиальная схема взаимного расположения камер и карьера (Губкинский ГОК, КМА).

Изолиниями показано распределение максимальных касательных напряжений.

Определение устойчивости целиков в зоне влияния откоса борта карьера для рассматриваемых условий приобретает особое значение, так как с этим связаны, в первую очередь, устойчивость борта карьера выше горизонта подземной разработки, выбор методов и последовательности ведения открытых горных работ.

При отсутствии открытой выемки и за пределами влияния борта карьера целики работают в режиме одноосного сжатия, методика расчета таких целиков достаточно известна (например, по методу Л.Д. Шевякова). По мере приближения к откосу условия нагружения целиков изменяются от режимов чистого сжатия к режиму сжатия со сдвигом. При этом в зоне влияния откоса устойчивость целиков будет определяться их прочностью на сдвиг, т.е. соотношением удерживающих и сдвигающих сил.

n = T/P.(10.7)

Сдвигающие силы по потенциальной поверхности разрушения целика в плоском сечении определяются значениями касательных напряжений и направлением их действия по отношению к вертикальной оси целика и будут равны сумме произведений τmах на длину участка потенциальной поверхности разрушения:

Т = Σ τmах Si.(10.8)

Удерживающие силы в принципе определяются вертикальной составляющей γНдля каждого конкретного целика, но конкретно это выражается через значения нормальных напряжений, действующих перпендикулярно к потенциальной поверхности скольжения:

Р = Σ (σ‘ntgφ C) Si.(10.9)

где σ‘n— составляющая нормальных напряжений, перпендикулярных к потенциальной поверхности скольжения; tgφ— коэффициент трения по этой же поверхности; С — сцепление.

Значения tgφ и С получают испытанием пород по соответствующим направлениям в лабораторных или натурных условиях.

Отличие этого решения от известного решения по определению устойчивости откосов бортов карьера в том, что поверхность потенциальной линии разрушения в целиках и действующие по этому направлению напряжения τmах определяются не расчетом, а моделированием конкретных условий отработки.

При моделировании рассматриваемой горнотехнической ситуации установлено:

по мере увеличения глубины карьера устойчивость целиков в зоне влияния борта карьера снижается;

влияние глубины открытой разработки на междукамерные целики проявлялось в увеличении напряжений в целиках пропорционально глубине карьера;

в зоне влияния борта карьера изменяется характер работы целиков. Определяющими для устойчивости этих целиков будут не напряжения сжатия, а касательные напряжения, причем потенциальная поверхность разрушения в целиках практически параллельна откосу борта карьера;

в наибольшей степени влияние карьера сказывается на устойчивости первых трех, ближайших к откосу борта целиков;

устойчивость целиков возрастает по мере приближения к откосу;

увеличение размеров горизонтальной площадки над камерами незначительно снижает значения τmах в одноименных целиках, направление их действия практически не изменяется и, как следствие, при этом устойчивость целиков под бортом карьера повышается незначительно;

закладка камер, примыкающих к откосу борта карьера, является одним из возможных способов уменьшения нагрузки на целики. При этом в междукамерных целиках уменьшаются максимальные касательные напряжения и тем самым повышается устойчивость целиков;

с увеличением угла откоса борта карьера максимальные касательные напряжения увеличиваются, устойчивость целиков уменьшается. Влияние угла откоса в наибольшей степени сказывается на ближайшем к откосу целике.

10.6. Определение зон влияния открытых и подземных выработок при комбинированной разработке месторождений.

При комбинированной разработке формирование зон влияния выработок в подработанном массиве пород имеет некоторые особенности.

Задача определения параметров этих зон пока не имеет аналитического решения, поэтому используются методы математического моделирования.

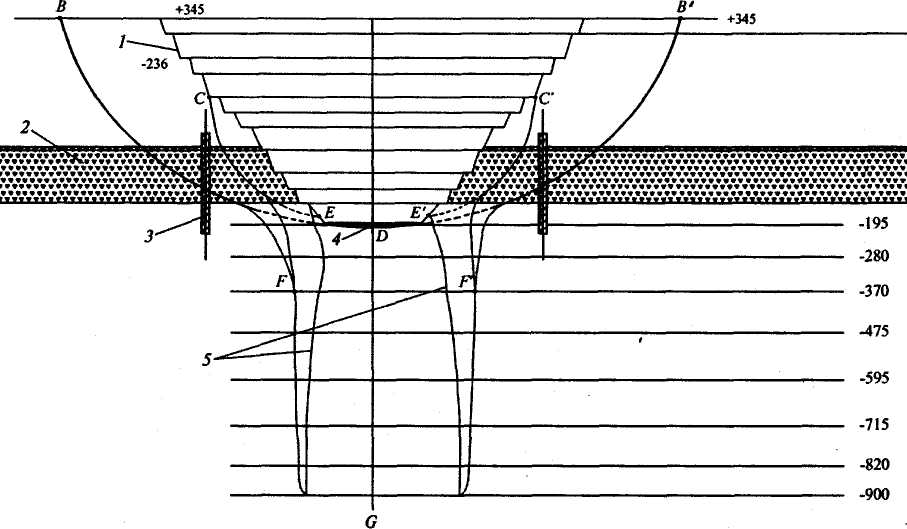

Рассмотрим ход решения этой задачи на конкретном примере комбинированной разработки алмазной трубки «Мир» в варианте использования систем разработки с обрушением руды и вмещающих пород в подземной части (рис. 10.7).

Рис.10.7.. Разрез трубки «Мир» по простиранию:

Рис.10.7.. Разрез трубки «Мир» по простиранию:

1 — контур карьера; 2 — водоносный горизонт; 3 — водонепроницаемая завеса; 4 — дно карьера; 5 — контуры рудного тела

Задача решалась методом конечных элементов в упругой постановке для получения максимальных значений напряжений в критических точках массива и в упругопластической постановке для установления границ и местоположения зон неупругого деформирования пород. При моделировании выработанное пространство предполагалось незаполненным для получения максимальных значений напряжений (заполнение выработанного пространства обрушенными породами или иным материалом приведет к улучшению устойчивости массива).

Результаты исследования напряженно-деформированного состояния прикарьерного массива пород позволили выделить зоны пластического деформирования пород (где не выполняются условия прочности по растягивающим или срезающим напряжениям в соответствии с критериями Кулона — Мора) и общую зону влияния выемки карьера на массив и земную поверхность. На рис. 10.7 линии СЕ и С'Е' являются границами зоны опасных сдвиговых деформаций, т.е. СЕ и С'Е' — потенциальные поверхности скольжения (разрушения) пород бортов карьера.

Граница зоны влияния карьера аппроксимирована линией ВЕЕ'В', обобщенно огибающей зону влияния выемки карьера на массив и земную поверхность.

На этих же моделях изучались зоны влияния подземной разработки. Развитие горных работ предусматривалось в нисходящем порядке, начиная от дна карьера системами разработки с обрушением руды.

Было установлено, что дальнейшее углубление подземной разработки не оказывает влияния на пространственное развитие зоны влияния карьера. Следовательно, начиная с горизонта -360 м, при дальнейшем опускании фронта подземных очистных работ деформации стенок выемки и примыкающих и вмещающих пород будут зависеть только от местных условий и не превысят величины 30—60 м в глубину массива. Это обусловлено зажатостью массива в пределах криволинейной в плане и ограниченной по простиранию выемки.

Зоны разрывов сплошности пород от подземных и открытых разработок, вначале отдельно и поэтапно развиваясь от стенок карьера и подземной выемки в глубь массива, соединившись, в пределе займут положение по линии ВFGF'В' - границе совместного влияния открытой и подземной разработки. Поэтапное обрушение массива пород в этой зоне приведет к заполнению общего открыто-подземного выработанного пространства рудой и породой.

Таким образом, по результатам проведенного моделирования можно сделать выводы:

1. Деформации земной поверхности в результате открыто-подземной разработки месторождения «Мир» будут определяться влиянием карьера. Граница зоны влияния карьера на поверхности обозначается точками В и В'. В массиве горных пород граница зоны влияния карьера до начала подземных работ проходит по линии ВDВ', а границы зон опасных деформаций — по линиям СЕ и С'Е'.

Граница зоны совместного влияния карьера и подземной выемки определяется линией ВFGF'В'. Зона опасных деформаций массива при этом оконтуривается линией СFGF'С'. Сооружение вертикальных шахтных стволов и зданий промплощадок подземного рудника для большей надежности рекомендуется предусмотреть на расстоянии не менее 100 м от границ зоны влияния карьера, т.е. точек В и В'.

2.В массиве горных пород долговременные подземные сооружения следует располагать вне пределов зоны опасных деформаций, т.е. за линией СFGF'С'.

10.7. Погашение подземных пустот в бортах и под дном карьера.

Практика совместной и повторной разработки месторождений открытым способом в зоне подземных работ показывает, что одним из важнейших условий успешной работы карьера является выбор эффективного способа погашения пустот, к которому предъявляется целый ряд требований, предусматривающих обеспечение безопасности работ в карьере при минимальных затратах.

Известны два способа погашения пустот:

обрушение окружающего массива пород;

закладка подземных выработанных пространств.

В отдельных случаях возможна также консервация пустот без погашения. Способы эти различаются как по степени обеспечения безопасности работ после погашения пустот, так и по затратам средств, труда и времени на погашение. При выборе способа погашения пустот имеет также значение их местоположение относительно карьера: внутри проектных контуров или вне их (т.е. в бортах или под дном).

^ Погашение подземных пустот в контурах карьера. Основной целью погашения пустот, попадающих в выемочные контуры карьера, является обеспечение безопасности людей и безаварийности работы механизмов при ведении горных и транспортных операций в карьере. Специфическими условиями погашения пустот в этом случае являются:

работа людей и механизмов непосредственно в зоне пустот или в зоне их погашения;

включение зон погашения пустот в последующем в рудные добычные участки;

сравнительно непродолжительный интервал времени между моментом погашения пустот и началом горных работ в этой зоне (от нескольких дней до нескольких месяцев).

Эти обстоятельства непременно должны быть положены в основу выбора и осуществления способа погашения пустот в контурах карьера.

Считается, что более простым в исполнении и более экономичным является метод погашения пустот обрушением окружающего массива пород, осуществляемый, как правило, на основе комплекса буровзрывных работ.

Достоинствами буровзрывного способа погашения пустот являются:

несколько меньшие первоначальные затраты на собственно погашение пустот;

возможность создания значительных запасов взорванной руды.

К основным недостаткам этого способа могут быть отнесены:

отсутствие гарантии в погашении пустот, а следовательно, и отсутствие гарантии в безопасности работ в зоне погашения;

потеря контроля за состоянием и развитием пустот;

сложности в увязке операций по погашению пустот и очистных работ на участке погашения;

существенное (в отдельных случаях — полное) разрушение смежных междукамерных и межпанельных целиков при посадке потолочины камеры;

значительное снижение производительности труда горнорабочих и производительности механизмов при работе в зоне

обрушения пустот;

необходимость осуществления мер по снижению сейсмического воздействия взрывов при погашении пустот на целики и уступы;

осложнения при сооружении транспортных коммуникаций (особенно капитальных) через зоны обрушения или с учетом зон обрушения. Увеличение эксплуатационных транспортных расходов в связи с обрушением пород;

необходимость организации сложной системы контроля за состоянием массивов необрушенных и обрушенных пород, за состоянием между камерных целиков, камер;

омертвление значительных сумм оборотных средств при значительном опережении погашения пустот и др.

Комментируя эти положения, можно отметить следующее.

Как известно, буровзрывное разрушение горних пород представляет собой весьма сложный и трудноуправляемый процесс. Результаты этого способа разрушения пород (отбойки, обрушения и пр.) зависят от множества факторов, большинство которых заданы и неизменяемы (структурная раздробленность массива пород, анизотропия его прочностных и упругих характеристик и др.). Рассматриваемые условия с этой точки зрения еще более осложнены конфигурацией обнажений массива, условиями работы зарядов ВВ. Все это приводит к тому, что в настоящее время невозможно осуществить расчет массы заряда и расположения его в обрушаемом массиве пород потолочины и целиков, которые позволили бы гарантировать полное и равномерное заполнение имевшихся и образуемых пустот обрушенной массой. Иначе говоря, не исключается большая вероятность того, что останутся значительные объемы пустот непогашенными. А для создания аварийной ситуации для работающих людей и механизмов в карьере достаточно в зоне погашения иметь остаточные пустоты даже сравнительно небольших размеров, например, порядка 2,5—3 м шириной.

Другая характерная особенность ситуации, создающейся в зоне погашения пустот взрывным способом и являющейся, в известной мере, следствием предыдущего, это практически полная потеря контроля над состоянием и развитием пустот. В самом деле, до момента производства взрыва в любом случае имеется возможность определить местоположение, размеры, форму и другие параметры пустот. Причем существующие методы обнаружения и съемки пустот позволяют определять названные параметры с любой приемлемой для решения горно-технических задач точностью и надежностью, т.е. задача эта технически решаема, и разница может быть только в затратах времени и труда.

После взрывного обрушения потолочины или целиков геометрическая обстановка коренным образом меняется. Теперь можно лишь приближенно указать возможное местоположение основной пустоты (главным образом, благодаря тому, что оно было известно до взрыва). Что касается контуров пустот, формы, размеров и развития их во времени (что весьма важно!), то эти параметры на основе имеющихся методов и аппаратуры установить невозможно. Следовательно, эта задача пока не решается технически, независимо от количества времени и средств, затрачиваемых на это.

Последнее обстоятельство имеет исключительно большое значение для разработки и осуществления мер безопасного ведения горных работ в зоне взрывного погашения пустот, поскольку практически невозможно разработать эти меры безопасности, не имея указанных сведений о пустотах.

При рассмотрении вопросов проведения горных работ в зоне обрушения пустот следует также иметь в виду последствия ударного и сейсмического воздействия взрывов, осуществляемых с применением значительного количества ВВ. Несмотря на то, что одновременное обрушение потолочины производится над ограниченным числом камер (например, над одной), отрицательные результаты этого обнаруживаются на значительной площади.

Механизм данного процесса может быть разделен на две составляющие: непосредственное ударное воздействие взрыва и обрушающейся горной массы на ближайшие междукамерные целики; сейсмическое воздействие взрыва.

В первом случае действуют взрывные скважины, пробуриваемые из карьера для погашения потолочины, часть которых неизбежно придется располагать и в прилегающих междукамерных и межпанельных целиках. Заряды этих скважин разрушат полностью или частично верхнюю часть целиков и серьезно нарушат сплошность (а следовательно, и устойчивость) остальной части их.

Вслед за этим ослабленные целики подвергнутся мощному динамическому воздействию обрушенной горной массы потолочины. Динамические напряжения в целиках в данном случае даже по оптимистическим расчетам в несколько раз превышают допустимые. Следовательно, целики разрушатся, но разрушатся неравномерно в силу того, что сопротивляемость их боковым нагрузкам существенно различна.

Установлено, что в условиях системы разработки, применяемой на шахте им. Губкина, наиболее слабыми звеньями в общей системе являются междукамерные целики; несущая способность межпанельных целиков в 1,5 раза, а зон пересечения целиков — в 2,5 раза больше, чем у междукамерных.

В частности, отдельные участки (например, сопряжения целиков) могут разрушиться меньше и даже остаться. И это — без учета анизотропии прочностных свойств массива. Если к этому добавить существенное влияние на разрушение целиков различных структурных ослаблений, то станет ясной картина неравномерного, в значительной мере случайного разрушения пород и погашения пустот.

Серьезные разрушения целиков и кровли камер произойдут также в результате сейсмического воздействия карьерных взрывов (в том числе по погашению пустот).

Наблюдениями, проведенными на ряде предприятий (Зыряновском, Норильском комбинатах и др.), установлено, что после взрыва в карьере заряда массой 6,7 т образуются вывалы по кровле камер объемом 5—10 м3 на расстоянии до 400 м, а взрыв заряда массой 5,6 т на расстоянии 65 м вызвал такие отслоения, которые заполнили камеру на 5—10 м.

Правда, создание экранов-щелей из раздробленных пород позволяет снизить сейсмические разрушения почти вдвое, однако они все же остаются весьма значительными.

Практика совместной и повторной разработки месторождений показывает, что работа карьерного горного оборудования, транспортных средств сопряжена с трудностями. Производительность механизмов в зоне погашения пустот взрывом составляет 30—60% нормальных для данного карьера условий.

Что касается производительности труда рабочих при работе в этой зоне, то на нее, кроме объективных усложняющих факторов, существенно влияют морально-психологические моменты. Последнее является следствием неуверенности рабочего в полноте погашения пустот и неопределенности обстановки.

Следует отметить и такое осложняющее открытую разработку при погашении пустот взрывом обстоятельство, как значительные затруднения при увязке различных операций и работ в карьере.

Вызываются они тем, что одновременно можно погашать не более одной камеры, что требует частого повторения циклов погашения пустот. Последнее вынуждает останавливать любые другие работы на участке на продолжительное время (несколько недель или месяцев). Взрывное погашение пустот требует значительного и неоправданного с точки зрения очистных работ опережения горных работ на верхнем горизонте. Такое положение отрицательно сказывается на общем развитии горных работ в карьере, на сроках освоения мощностей и т.д.

Все это и отмеченное ранее приводит не только к осложнениям и трудностям технического порядка, но и влечет весьма значительные экономические издержки, которые, как правило, не учитывают при сравнительном анализе способов погашения пустот.

Другойшироко распространенный способпогашения пустот при совместной или повторной разработке месторождения — закладкаих различными материалами. Назначение и эффективность этого способа погашения пустот зависят от условий конкретного месторождения, предприятия и материала закладки. Тем не менее, общими достоинствами этого способа являются:

возможность наиболее полного погашения пустот;

полное исключение аварий в карьере, связанных с наличием пустот;

контролируемость за состоянием пустот на любой стадии горных работ;

обеспечение сохранности междукамерных и межпанельных целиков, потолочин близлежащих камер, подземных горных выработок;

при отработке руды в зоне камер достигается большая, чем при взрывном погашении пустот, производительность оборудования и труда рабочих;

обеспечивается более интенсивное и планомерное развитие горных работ в карьере.

Среди недостатков обычно применяемых схем погашения

пустот закладкой:

относительно высокие капитальные и эксплуатационные затраты;

повышенное разубоживание руд при открытой разработке участков с камерами или необходимость тщательной селективной выемки закладки из камер;

подача в подземные выработки значительного количества воды при гидрозакладке камер.

Анализ характерных особенностей (как положительных, так и отрицательных) погашения пустот закладкой и сравнение этого способа с рассмотренным способом взрывного погашения пустот выявляют их полярную общность. Последнее заключается в том, что применение одного способа на одном и том же участке практически исключает применение другого; недостатки одного способа совершенно не повторяются среди перечня недостатков другого, и даже наоборот, последний имеет соответствующие достоинства и т. д.

Поэтому напрашивается вывод: необходимо изыскать такую схему погашения пустот, попадающих в контуры карьера, которая в максимальной степени использовала бы достоинства рассмотренных схем и была бы свободна от их недостатков.

При решении этой задачи за основу принят метод погашения пустот закладкой, так как его достоинства и преимущества имеют более принципиальный характер, а преодоление недостатков является задачей технически решаемой, чего нельзя сказать о взрывном методе погашения пустот.

Решение задачи изыскания рациональных способов погашения пустот необходимо осуществлять комплексно, совместно с задачей погашения пустот, остающихся в постоянных бортах карьера. При этом отметим, что все камеры, пересекаемые откосами бортов карьера или достаточно близко находящиеся к ним, безусловно, подлежат закладке. Это обусловлено как требованиями обеспечения устойчивости бортов карьера, так и необходимостью обеспечения работы горного и транспортного оборудования на уступах.

Число таких камер бывает достаточно велико. Так, по проектной проработке Центрогипроруды, на карьере Губкинского ГОКа предполагается около 50 % (из общего числа 140—150) камер заложить по этой причине. Для погашения такого объема пустот (порядка 7 млн м ) необходимо сооружение соответствующего закладочного комплекса, который, безусловно, может быть использован и для закладки камер в контуре карьера. Таким образом, вопрос о капитальных и эксплуатационных затратах на погашение закладкой последней категории камер теряет свою первоначальную остроту. При внимательном подсчете с учетом всех основных влияющих факторов эти затраты могут теперь оказаться ниже или на уровне соответствующих затрат взрывного погашения пустот.

Преодоление других недостатков способа погашения пустот закладкой может быть осуществлено выбором в качестве материала закладки полезного ископаемого, добываемого в карьере.

Технология закладочных работ может выглядеть следующим образом. Руда, добываемая в карьере, измельчается до максимальной крупности кусков в 200 мм на дробилках (например, типа ККД-1500 или СДА-3), устанавливаемых в карьере в соответствии с технологической схемой добычи. Затем автосамосвалами дробленая руда, предназначенная для закладки, доставляется к скважинам диаметром 600—700 мм, пробуренным через потолочину камер. Руда перепускается в камеру, а для лучшего уплотнения и большей полноты закладки периодически добавляется небольшое количество воды. Дозакладка пустот под кровлю камеры осуществляется наиболее мелкой фракцией руды, получаемой на дробилке и подаваемой в камеру с некоторым количеством воды (например, в соотношении Т: Ж= 1:0,5). Это приведет к небольшому поступлению воды в подземные выработки. К примеру, если необходимо таким способом дозаложить камеру площадью 1500 м2 на высоту даже в 1 м, то общее количество воды будет 750—800 м3.

Таким образом, рассмотренная схема погашения пустот в контуре карьера объединяет достоинства рассмотренных ранее способов и имеет минимальное количество недостатков. Наиболее существенный среди последних состоит в том, что необходимо из добытого объема полезного ископаемого временно отчуждать определенное количество и консервировать на некоторое время. Безусловно, это повлечет соответствующие убытки. Однако, последние компенсируются (и наверное перекроются) прибылью от более интенсивного развития горных работ в карьере, а также максимально возможной в условиях повторной отработки производительностью очистных работ карьера в зоне погашения камер.

^ Погашение пустот в постоянных бортах карьера. Выбор способа погашения пустоты, попадающей в постоянный борт карьера, должен определяться ролью, которую она играет в формировании напряженно-деформированного состояния массива пород. С этой точки зрения вся совокупность камер в бортах карьера может быть разделена на три категории:

1 — камеры, пересекаемые откосом борта или находящиеся на таком расстоянии от откоса, что могут непосредственно вызвать его деформацию;

2 — камеры, находящиеся в зоне возможного сдвижения борта карьера (т.е. между первой группой камер и вероятной линией скольжения массива пород борта);

3 — камеры, расположенные за линией возможного скольжения в глубь борта карьера.

Ранее было показано, что массив пород вокруг камер (целики, потолочина, днище), начиная с определенной, (в исследованном варианте — с четвертой от откоса борта карьера камеры и далее в глубь борта), остается неизменным по напряженному состоянию при любых исследованных граничных

| <== предыдущая лекция | | | следующая лекция ==> |

| Подготовка строительной организации к производству строительно-монтажных работ | | | Тангенциальное, нормальное и полное ускорение |

Дата добавления: 2017-01-08; просмотров: 1388;