Основные виды и схемы фрезерования.

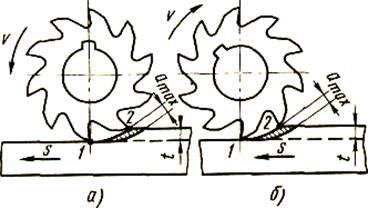

При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности; работа осуществляется зубьями, расположенными на цилиндрической поверхности фрезы. При торцовом фрезеровании ось фрезы перпендикулярна к обработанной поверхности; в работе участвуют зубья, расположенные как на торцовой, так и на цилиндрической поверхности фрезы. Торцовое и цилиндрическое фрезерование можно выполнять двумя способами: встречным фрезерованием, когда направление подачи s противоположно направлению вращения фрезы (рис. 97, а), и попутным фрезерованием (рис. 97,6), когда направление подачи s совпадает с направлением вращения фрезы.

|

Рис. 97. Схемы встречного (а) и попутного (б) фрезерования

При встречном фрезеровании нагрузка на зуб фрезы увеличивается постепенно, резание начинается в точке 1 и заканчивается в точке 2 с наибольшей толщиной аmax срезаемого слоя (рис. 97, а).

При попутном фрезеровании зуб начинает резание со слоя наибольшей толщины, поэтому в момент входа зуба в контакт с обрабатываемой заготовкой наблюдается явление удара. При встречном фрезеровании процесс резания происходит спокойнее, так как толщина срезанного слоя возрастает плавно и, следовательно, нагрузка на станок возрастает постепенно. Попутное фрезерование следует выполнять на станках, имеющих достаточную жесткость и виброустойчивость, и главным образом при отсутствии зазора

При обработке заготовок с черной поверхностью (по корке)

попутное фрезерование применять не следует, так как при врезании зуба фрезы в твердую корку происходит преждевременный износ и выход из строя фрезы. При фрезеровании заготовок с предварительно

обработанными поверхностями попутное фрезерование

предпочтительнее встречного, что объясняется следующим. При попутном фрезеровании заготовка прижимается к столу, а стол к направляющим, благодаря чему повышается жесткость инструмента и качество обработанной поверхности. При встречном же фрезеровании фреза стремится оторвать заготовку от поверхности стола.

Как при попутном, так и при встречном фрезеровании можно работать при движении стола в обоих направлениях, что позволяет выполнять черновое и чистовое фрезерование за одну операцию.

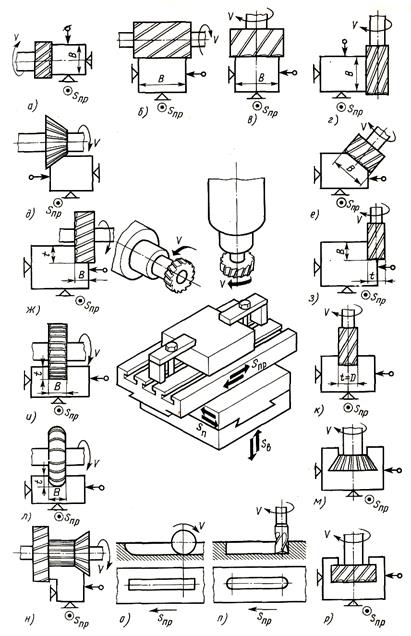

Для фрезерования заготовку устанавливают и закрепляют на столе станка. В единичном и мелкосерийном производстве для этого применяют универсальные приспособления (машинные тиски, прижимные планки и т. д.), а в серийном и массовом — специальные приспособления. На рис. 98 показаны схемы фрезерования поверхностей на универсальных фрезерных станках.

При фрезеровании на горизонтально-фрезерных станках, как правило, используют продольную Sпр и реже поперечную Sп и вертикальную SB подачи. На вертикально-фрезерных станках используют продольную и поперечную подачи в зависимости от пространственного расположения обрабатываемой поверхности, а вертикальную подачу практически не используют. Вертикальные поверхности на горизонтально-фрезерных станках (рис. 98, а) обрабатывают торцовыми насадными фрезами или фрезерными головками, а на вертикально-фрезерных (рис. 98, г) — концевыми фрезами.

Горизонтальные поверхности обрабатывают цилиндрическими фрезами на горизонтально-фрезерных станках (рис. 98,6) и торцовыми насадными фрезами на вертикально-фрезерных станках (рис. 98, в).

Узкие наклонные поверхности на горизонтально-фрезерных станках получают угловой фрезой (рис. 98, д). Широкие наклонные поверхности удобнее обрабатывать на вертикально-фрезерных станках с поворотной шпиндельной головкой (рис. 98, е) торцовой насадкой или концевой фрезами. Уступы и прямоугольные пазы на горизонтально-фрезерных станках обрабатывают соответственно дисковыми двухсторонними (рис. 98, ж) и трехсторонними (рис. 98,е), а на вертикально-фрезерных станках — концевыми (рис. 98, з, к) фрезами. Фасонные поверхности обрабатывают фасонными фрезами (рис. 98, л). Пазы типа «ласточкин хвост» и «Т-образные» обрабатывают на вертикально-фрезерных станках: сначала фрезеруют прямоугольный паз концевой фрезой, а затем концевой угловой (рис. 98, м) или Т-образной фрезой (рис. 98, р).

На горизонтально-фрезерных станках шпоночные пазы обрабатывают дисковыми фрезами (рис. 98, о), а на вертикально-фрезерных— концевыми или шпоночными фрезами (рис. 98, n). Одновременную обработку нескольких поверхностей выполняют набором фрез (рис. 98, и).

Рис. 98. Схемы фрезерования поверхностей.

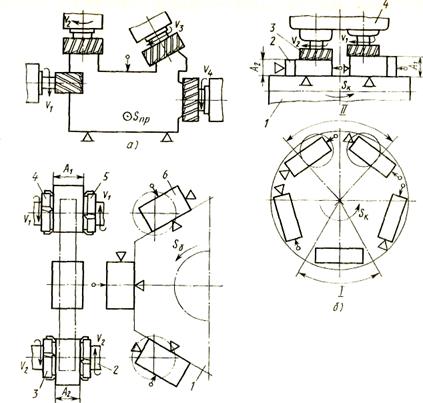

Рис. 99. Схемы фрезерования:

а — на продольно-фрезерном станке, б -на карусельно-фрезерном станке; 1— стол, 2—заготовка, 3 — фреза, 4 — фрезерная головка; I — зона загрузки, II — зона обработки; в — на барабанно-фрезерном станке; 1 — барабан, 2, 3. 4, 5—фрезы, 6 — заготовка

На продольно-фрезерных станках торцовыми и насадными фрезами обрабатывают вертикальные, горизонтальные, наклонные поверхности, уступы и пазы. Можно вести одновременную обработку нескольких поверхностей (рис. 99, а). Для обработки пазов используют соответствующие угловые и концевые фрезы. На карусельно-фрезерных станках обработку горизонтальных поверхностей (в основном торцовыми насадными фрезами) ведут при непрерывном вращении стола (рис. 99,6). Одна фреза выполняет черновую обработку в размер А1, вторая — окончательную обработку в размер А2. У барабанно-фрезерных станков стол-барабан имеет горизонтальную ось вращения; фрезы верхних фрезерных головок выполняют предварительную обработку (рис. 99,в) в размер А1, а фрезы нижних головок — окончательную обработку в размер А2. Вертикальные поверхности обрабатывают торцовыми насадными фрезами со вставными ножами, а сложные фасонные поверхности — на копировально-фрезерных станках.

Шлифование.

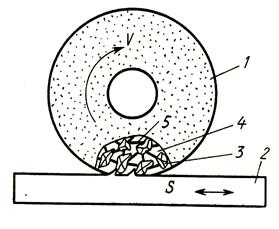

Обработку резанием, выполняемую множеством абразивных зерен, называют абразивной. Шлифованием называют резание металлов абразивными кругами. Шлифовальный круг 1 (рис. 100) —пористое тело, состоящее из большого числа абразивных зерен 3, скрепленных между собой связкой 5. Между связкой и зернами расположены поры 4. Зерна шлифовального круга образованы из материалов высокой твердости, которые называют абразивными. На режущих поверхностях круга зерна расположены беспорядочно на некотором расстоянии друг от друга и выступают на различную высоту. Поэтому все зерна работают неодинаково. Число зерен достигает десятков и сотен тысяч. Круг 1, вращаясь вокруг своей оси при перемещении заготовки 2, снимает тонкий слой металла

(стружку) вершинами абразивных зерен.

Рис. 100. Схема плоского шлифования

Съем стружки огромным числом беспорядочно расположенных зерен приводит к ее сильному измельчению и большому расходу энергии. Шлифовальные круги различают по виду абразивного материала, зернистости, связке, твердости, структуре (строению), структуре (строению), форме и размерам. Шлифованием обрабатывают гладкие и ступенчатые валы, сложные коленчатые валы, шлицевальные валы, кольца и длинные трубы, зубчатые колеса, направляющие станины, плоские поверхности и отверстия корпусных деталей и т. д.

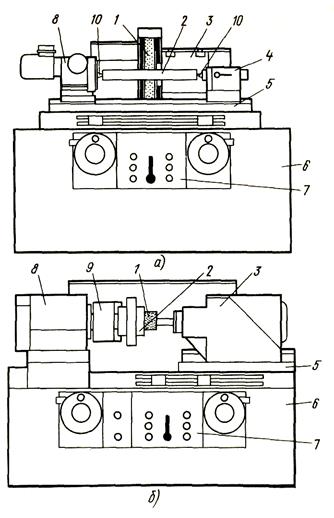

Шлифование выполняют на шлифовальных станках различного назначения. На рис. 101 показаны основные узлы шлифовального станка. Шлифовальный круг 1 устанавливают и закрепляют на шпинделе шлифовальной бабки 3, которая может перемещаться относительно станины 6 в продольном или поперечном направлении с помощью стола 5 или суппорта. Заготовку 2 закрепляют в патроне 9 шпиндельной бабки 8 (рис. 101, б) или в центрах 10 шпиндельной бабки 8 и задней бабки 4 (рис. 101, а).

Круг и заготовка 2 приводятся в движения электрическими или гидравлическими приводами, управляемыми оператором посредством пульта или панели 7.

Рис.101. Основные узлы круглошлифовального (а) и внутришлифовального (б) станка

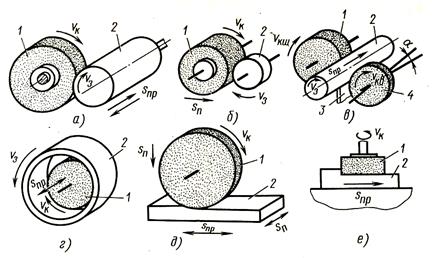

Для осуществления шлифования необходимо, чтобы заготовка и шлифовальный круг имели определенные относительные движения без которых резание невозможно. При шлифовании главным движением резания является вращение инструмента (рис. 102), а движения подачи (они могут быть различными) сообщаются заготовке или инструменту. Различают шлифование периферией круга и торцом круга; в первом случае режущей частью является наружная поверхность круга, образующая которой параллельна оси его вращения, а во втором случае — торец круга.

Рис.102. Схемы основных видов шлифования.

В зависимости от расположения и формы обрабатываемой поверхности заготовки 2 шлифование подразделяют на следующие виды: наружное (рис. 102, а, б, в), когда обрабатывается наружная поверхность заготовки; внутреннее (рис. 102, г), когда обрабатывается внутренняя поверхность заготовки; плоское (рис. 102, д,е), когда обрабатывается плоская поверхность; профильное, когда обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию.

Шлифование поверхности вращения называют круглым шлифованием, сферической поверхности — сферошлифованием, боковых поверхностей зубьев зубчатых колес — зубошлифованием, боковых сторон и впадин профиля резьбы — резьбошлифованием, шлицевых поверхностей — шлицешлифованием.

Различают также шлифование в центрах (если заготовку крепят в центрах) и в патроне (если заготовку крепят в патроне). В машиностроении наиболее часто применяют круглое (наружное и внутреннее) и плоское шлифование.

Круглое наружное шлифование (рис. 102, а) осуществляют сочетанием следующих движений: вращение шлифовального круга 1 (главное движение Vк резания), вращение шлифуемой заготовки 2 вокруг своей оси (круговая подача Vз), прямолинейное возвратно-поступательное перемещение заготовки или шлифовального круга вдоль своей оси (продольная подача Sпр); поперечное перемещение шлифовального круга на заготовку (или наоборот) (поперечная подача Sn) или подача на глубину резания). При шлифовании с продольной подачей Sпp поперечная подача Sп осуществляется периодически (в конце каждого двойного или одинарного хода стола станка). При круглом наружном шлифовани методом врезания (рис. 102, б) высота круга равна или больше длины шлифуемой заготовки, поэтому нет необходимости в продольной подаче, а поперечная подача производится непрерывно в течение обработки. При бесцентровом наружном шлифовании (рис. 102, в) заготовку 2 устанавливают на опорном ноже между шлифующим рабочим 1 и подающим (ведущим) 4 кругами. Вращением круга 4 заготовке 2 сообщается вращение (Vз) и подача Sпp, для получения последней круг 4 устанавливают под небольшим углом α к оси круга1.

Круглое внутреннее шлифование осуществляют продольной подачей Snp шлифовального круга (или заготовки) и врезанием. Для круглого внутреннего шлифования с продольной подачей (рис. 102, г) необходимы те же движения, что и при круглом наружном шлифовании. Применяют внутреннее врезное и внутреннее бесцентровое шлифование; в последнем случае заготовку не закрепляют.

Плоское шлифование осуществляют периферией (рис. 102, д) и торцом (рис. 102, е) круга.

Скорость резания при шлифовании превосходит скорость резания при лезвийной обработке и составляет 25—35 м/с (обычное шлифование), 35—60 м/с (скоростное шлифование) и свыше 60 м/с (высокоскоростное шлифование). При шлифовании скорость резания значительно превосходит скорость подачи.

Дата добавления: 2016-12-27; просмотров: 13851;