Пролетные строения мостов

Металлические пролетные строения. К числу наиболее распространенных ремонтных работ текущего содержания металлических пролетных строений мостов относятся работы по предупреждению коррозии металла, замене дефектных заклепок, замене и подтяжке высокопрочных болтов, ремонту сварных соединений и сварных швов, засверливанию концов трещин, замене отдельных деталей и элементов поврежденных конструкций.

Частичная окраска металлических конструкций пролетных строений мостов является основным способом их защиты от коррозии. При повреждении окраски на отдельных участках элементов пролетных строений производят частичную подкраску. Лакокрасочный материал и тип покрытия выбирают такими, чтобы они надежно защищали металл от атмосферных воздействий в самых неблагоприятных условиях эксплуатации и обеспечивали срок службы не менее 8–10 лет [2, 16].

Покрытие состоит из грунтовки и покрывных слоев. Грунтовкой называют первый слой лакокрасочного покрытия, наносимый на очищенную поверхность металла с целью создания надежного противокоррозионного слоя, обеспечивающего прочность сцепления с окрашиваемой поверхностью и с последующими слоями лакокрасочного покрытия. В качестве покрывных слоев лакокрасочных материалов для обеспечения надежной защиты от коррозии мостов применяют материалы с хорошей адгезией, высокой механической прочностью и атмосферостойкостью, стойкостью и непроницаемостью всей системы покрытия к окружающей среде в эксплуатационных условиях.

Для заделки щелей в элементах, а также сильных углублений в металле от коррозионных поражений рекомендуют зашпатлевывание или обработку герметиками [16].

Перед подкраской производят очистку поверхностей металлических конструкций от старой разрушенной краски и загрязнения, как правило, ручным способом с использованием стальных щеток. Если при этом имеет место плотно приставшая ржавчина, то старую краску удаляют молотком, зубилом, скребком или стальным шпателем. Очищенные поверхности обезжиривают, а затем окрашивают в сухую погоду при температуре воздуха не ниже +5 оС [2].

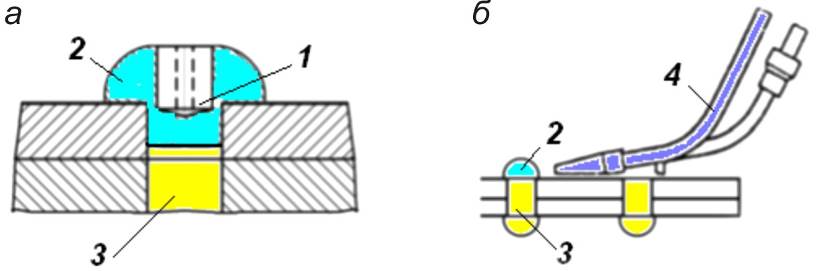

Частичная замена дефектных заклепок высокопрочными болтами. Дефектные заклепки обычно заменяют высокопрочными болтами. Замену слабых и дефектных заклепок производят в промежутках между поездами и без ограничения скорости движения. В прикреплении, имеющем менее десяти заклепок, допускается одновременно удалять не более одной заклепки, а в прикреплении с большим количеством заклепок – не более 10% общего числа заклепок данного прикрепления. Дефектные заклепки рекомендуют удалять путем газовой срезки заклепочных головок (не допуская нагрева основного металла), высверливать пустотелым сверлом во избежание расстройства соседних заклепок, деформации заклепочных отверстий и повреждений основного металла или срезать головки заклепок кислородными резаками, после чего оставшийся стержень выбивать или высверливать (рис. 2.1) [2, 3, 16].

Рис. 2.1. Способы удаления заклепочных головок: а – с помощью высверливания; б – с помощью срезки; 1 – сверление головки заклепки с последующим срубанием зубилом (рубильным молотком); 2 – стержень, выбиваемый из отверстия бородком; 3 – срезание головки заклепки кислородным резаком 4

Работы выполняют в следующем порядке [16]:

– удаляют заклепку;

– освободившееся отверстие прочищают рейбером или рассверливают до нужного диаметра (при необходимости);

– снимают вокруг отверстия наслоения краски, ржавчину, грязь, протирают растворителем места жировых загрязнений;

– устанавливают и полностью затягивают высокопрочный болт.

Высокопрочные болты устанавливают с двумя шайбами: одну – под головку, другую – под гайку. Диаметр высокопрочных болтов принимают в зависимости от диаметра заменяемых заклепок (как правило, на

1–2 мм меньше диаметра заклепочного отверстия).

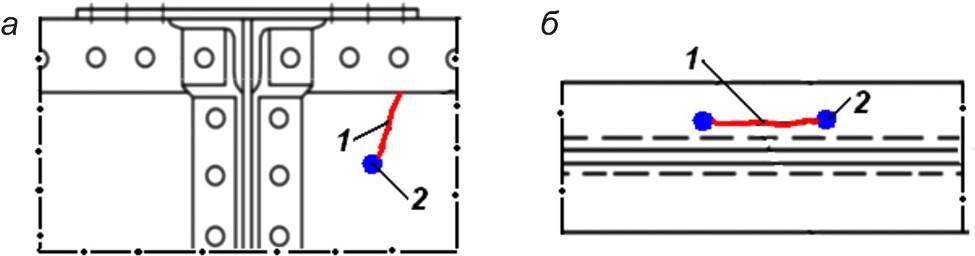

Засверливание концов трещин в элементах металлических пролетных строений. Трещины длиной более 10–30 мм, за исключением трещин, выходящих на заклепочное отверстие, в целях прекращения дальнейшего их развития, как правило, засверливают. Сначала отмечают керном концы трещины, а затем просверливают отверстия диаметром 14–18 мм на всю толщину листа или уголка, имеющего трещину (рис. 2.2) [2, 16].

Рис. 2.2. Схема засверливания трещины: а – с одного конца;

б – с двух концов трещины; 1 – трещина; 2 – засверленное отверстие диаметром 14–16 мм

Отверстие раззенковывается с обеих сторон на глубину 2–3 мм. Засверленные отверстия окрашивают на всю толщину поврежденного элемента.

Железобетонные пролетные строения. В зависимости от характера и степени развития повреждений применяют следующие основные виды ремонтных работ текущего содержания железобетонных пролетных строений [16]:

· предотвращение появления повреждений железобетонных поверхностей;

· заделка отколов, раковин, пустот и восстановление отдельных повреждений защитного слоя;

· ремонт трещин способом «поверхностной заделки»;

· прочистка водоотводных трубок.

Предотвращение появления повреждений железобетонных поверхностей. Для предотвращения появления шелушения поверхности железобетонных элементов, подвергающихся атмосферным воздействиям, производят гидрофобизацию поверхности проникающими гидроизоляционными смесями, например, 10–15 %-ным раствором кремнийорганической жидкости ГКЖ-94, а также смесями на органических растворителях: ЦМИД 1К, Эмако, Лахта проникающая, Кальматрон, Акватрон-6, Типром К и др. Применение данных материалов для гидрофобизации поверхности позволяет значительно увеличить водонепроницаемость и морозостойкость бетона и продлить срок службы конструкций [16].

Заделка отколов, раковин, пустот и восстановление отдельных повреждений защитного слоя. Отколы, раковины, пустоты и разрушенный защитный слой, образовавшиеся в железобетонных пролетных строениях, заделывают полимерцементным раствором на основе комбинированных или синтетических вяжущих (цемента, поливинилацетатной эмульсии), а также водонепроницаемым безусадочным бетоном из сухих смесей Эмако и др. [2, 16].

Работы выполняют в такой последовательности [2, 16]:

· расчистка поверхности до плотного бетона;

· очистка поверхности от грязи, пыли и масляных пятен;

· промывка поверхности водой с добавлением поливинилацетатной эмульсии;

· установка при необходимости дополнительной арматурной сетки;

· приготовление полимерцементного раствора;

· заделка полимерцементным раствором отколов, раковин и пустот.

| |

Ремонт трещин способом «поверхностной заделки» производится в следующем порядке [2, 16]:

· очистка трещины и зачистка поверхности бетона вдоль трещины на ширину до 10–15 см с каждой стороны;

· пробивка борозды вдоль трещины при помощи зубила;

· укладка полимерцементного раствора в образовавшуюся канавку;

· наклейка герметизирующей накладки на подготовленную вдоль трещины поверхность.

Одиночная прочистка водоотводных трубок железобетонных пролетных строений. Прочистку водоотводной трубки производят в определенной последовательности:

· удаляют щебень в зоне водоотводной трубки;

· производят очистку трубки со снятием крышки;

· расчищают поврежденные места в районе трубки и заделывают раствором выбоины;

· производят окраску трубок битумным лаком;

· устанавливают крышку на трубку;

· производят засыпку трубки с добавлением 10% нового щебня;

· производят подбивку шпал и оправку призмы.

Данный вид ремонтных работ является весьма трудоемким, требует установки ограждающих сигналов или уменьшения скорости движения до 15 км/ч, поэтому, как правило, его совмещают с комплексом работ по замене гидроизоляции пролетного строения.

Опоры мостов

К наиболее распространенным ремонтным работам текущего содержания опор мостов относятся следующие:

– расшивка неисправных швов облицовки и каменной кладки;

– ремонт поврежденной штукатурки;

– ремонт сливов подферменных площадок;

– частичный ремонт поврежденной бутовой кладки.

Расшивку неисправных швов облицовки и каменной кладки массивных опор мостов производят в следующем порядке [2]:

· расчистка швов от старого раствора и пыли глубиной 3–6 см (с использованием пазовки, скарпеля, скребка, проволочной щетки);

· промывка швов водой (специальной лейкой или плунжерным насосом);

· приготовление раствора для расшивки швов (с применением портландцементов);

· заполнение подготовленных швов раствором с последующей разделкой при помощи специального расшивника.

Ремонт поврежденной штукатурки массивных опор мостов производят с применением цементного быстросхватывающегося раствора. Работы по оштукатуриванию поверхности опоры осуществляют в следующем порядке [2, 16]:

· устройство насечек на поверхности опоры скарпелем, зубилом, молотком;

· очистка поверхности от пыли, жировых и масляных пятен (металлическими щетками, скребками);

· смачивание водой поверхности опоры;

· нанесение подготовительного слоя жидким цементным раствором толщиной до 10–12 мм;

· схватывание подготовительного слоя (около 2 суток);

· смачивание водой подготовительного слоя;

· нанесение отделочного слоя штукатурки более густым цементным раствором толщиной до 8–10 мм;

· контроль качества штукатурных работ путем постукивания.

Ремонт сливов подферменных площадок опор мостов и состав ремонтных работ текущего содержания определяются наличием в них трещин, отколов, раковин, пустот и частичного разрушения кладки.

Ремонтные работы включают в себя [2, 16]:

– удаление разрушенного слоя сливов;

– очистку и промывку сливов от загрязнений;

– выравнивание неровностей и углублений цементным раствором;

– заделку трещин в сливах цементным раствором, полимерцементной краской или полимерцементным тестом;

– при недостаточном уклоне сливы исправляют увеличением толщины смазки цементным раствором состава 1:2 или укладки слоя бетона.

Частичный ремонт поврежденной бутовой кладки опор мостов производят при наличии трещин, выветривания и разрушения старого раствора, вывала отдельных камней.

При частичной перекладке бутовой кладки опор мостов ремонтные работы производят в следующем порядке [2]:

· разборка дефектной кладки (с помощью лома, кувалды, отбойного молотка);

· очистка разобранных камней от старого раствора;

· подбор камней, смачивание и раскладка их насухо в версты;

· приготовление цементного раствора с использованием цемента марок 300–500;

· укладка камней верстовых рядов с одновременным заполнением цементного раствора;

· укладка забутовки;

· в промежутках между камнями делают расщебенку.

Мостовое полотно

Комплекс работ, проводимый в рамках текущего содержания мостового полотна, включает:

– ремонт мостовых брусьев;

– одиночную смену мостовых брусьев;

– частичную замену неисправных элементов мостового полотна;

– подтягивание, смазку и замену лапчатых болтов;

– герметизацию и прочностную заделку трещин в железобетонных плитах и цементно-песчаной прокладке;

– заделку швов между плитами БМП;

– замену высокопрочных шпилек крепления плит БМП к балкам;

– замену резиновых прокладок между контруголками и плитами БМП.

Ремонт мостовых брусьев. В состав работ по ремонту мостовых брусьев входят следующие [2, 16]:

· очистка поверхности брусьев и трещин;

· зачистка заусениц, постановка втулок из твердых пород древесины;

· антисептирование трещин и зачищенных мест, шпатлевка, гидроизоляция;

· сжатие трещин и обвязка концов брусьев.

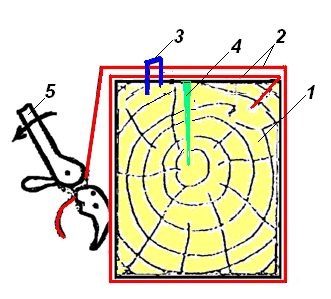

Рис. 2.4. Схема обвязки мостового бруса металлической проволокой: 1 – мостовой брус; 2 – металлическая проволока; 3 – скоба; 4 – обработанная трещина; 5 – приспособление для обвязки концов бруса проволокой

Рис. 2.4. Схема обвязки мостового бруса металлической проволокой: 1 – мостовой брус; 2 – металлическая проволока; 3 – скоба; 4 – обработанная трещина; 5 – приспособление для обвязки концов бруса проволокой

|

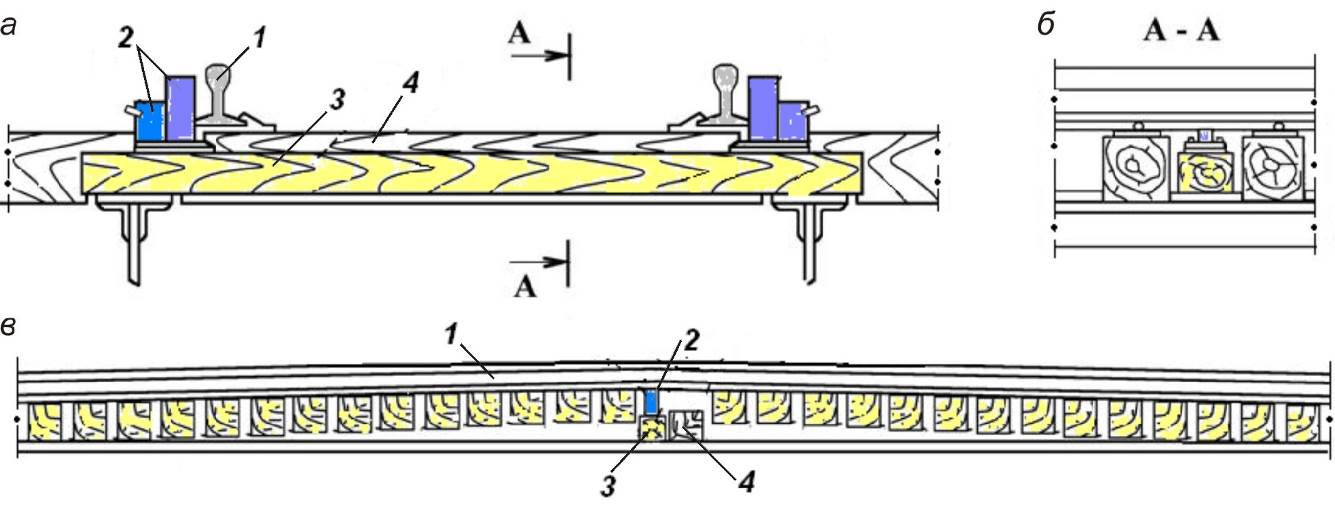

Одиночная смена мостовых брусьев. Замену мостового бруса осуществляют без разрыва рельсовой колеи в интервалах между поездами. При этом мостовое полотно приподнимают домкратами над поясами продольных балок и в таком положении рельсового пути меняют брус (рис. 2.5) [16].

Рис. 2.5. Схема подъемки мостового полотна: а – вид поперек оси моста; б – поперечное сечение А–А; в – вид вдоль оси моста; 1 – основной рельс; 2 – домкраты;

3 – брус сечением 140´200 мм; 4 – заменяемый мостовой брус

Работы выполняются в определенной последовательности:

– регулировка зазоров путевых рельсов для предупреждения выброса пути при подъеме в процессе работы;

– ослабление гаек на лапчатых болтах в пределах участка плавного подъема мостового полотна;

– выдергивание костылей на заменяемом брусе с расшивкой контррельса и снятие досок внутреннего настила;

– снятие лапчатых и других болтов на заменяемом брусе;

– установка домкратов и подъемка мостового полотна;

– вытаскивание мостового бруса;

– очистка и окраска верхних поясов продольных балок;

– затаскивание нового обработанного мостового бруса, раскладка подкладок;

– опускание мостового полотна и уборка домкратов;

– затягивание гаек на лапчатых болтах;

– постановка лапчатых и других болтов на новом брусе, установка настила;

– пришивка уложенных рельсов и контррельсов.

Продолжительность работ по смене одного мостового бруса в среднем составляет 22–25 мин.

Частичная замена неисправных элементов мостового полотна. При этом в состав работ включают:

· замену досок мостового настила;

· частичную замену охранных брусьев.

Заделка швов между плитами БМП включает в себя следующий состав работ по текущему содержанию [2]:

– очистку швов от старого жгута и мастики с последующим обезжириванием;

– законопачивание швов с использованием деревянных реек, жгутов, прокладок;

– подготовку полимерного материала или тиоколовой мастики;

– обработку стенок и краев шва моторным маслом или соляркой; заполнение шва тиоколовой мастикой;

– растирание мастики металлической гладилкой.

Замена высокопрочных шпилек крепления плит БМП к балкам производится со смотровой тележки (люльки) или подмостей в промежутках между поездами. Работы выполняются в такой последовательности [2]:

· отвинчивание гаек, снятие резиновых прокладок и металлических шайб;

· выбивание старых шпилек;

· установка новых прокладок, шайб, шпилек и завинчивание гаек;

· натяжение гайки динамометрическим ключом на расчетное усилие.

Высокопрочные шпильки используют диаметром 22 мм, длиной не менее 370 мм с резьбой М22 по концам из стали марки 40Х по ГОСТ 4543-71 с последующей термообработкой.

Замена резиновых прокладок между контруголками и плитами БМП производится в следующем порядке [2]:

– раскладывают новые прокладки;

– отвинчивают и снимают гайки;

– делают отверстия в новой прокладке;

– очищают место постановки прокладки;

– укладывают новую прокладку;

– завинчивают гайки.

Дата добавления: 2016-12-27; просмотров: 5393;