Усиление опор балочных мостов

Усиление опор мостов включает в себя следующие основные виды ремонтных работ [16]:

– установку тяжей, хомутов и каркасов;

– устройство железобетонных поясов;

– цементацию кладки;

– торкретирование поверхностей;

– устройство железобетонных «рубашек» (оболочек);

– ремонт облицовки и перекладку кладки;

– заделку трещин в каменной, бетонной и бутовой кладке;

– усиление подферменников;

– удлинение береговых опор.

Усиление опор установкой тяжей, хомутов и каркасов.

Установку тяжей, хомутов и каркасов производят для усиления:

· обратных стенок береговых опор;

· передних стенок береговых опор;

· промежуточных опор при развитии недопустимых трещин.

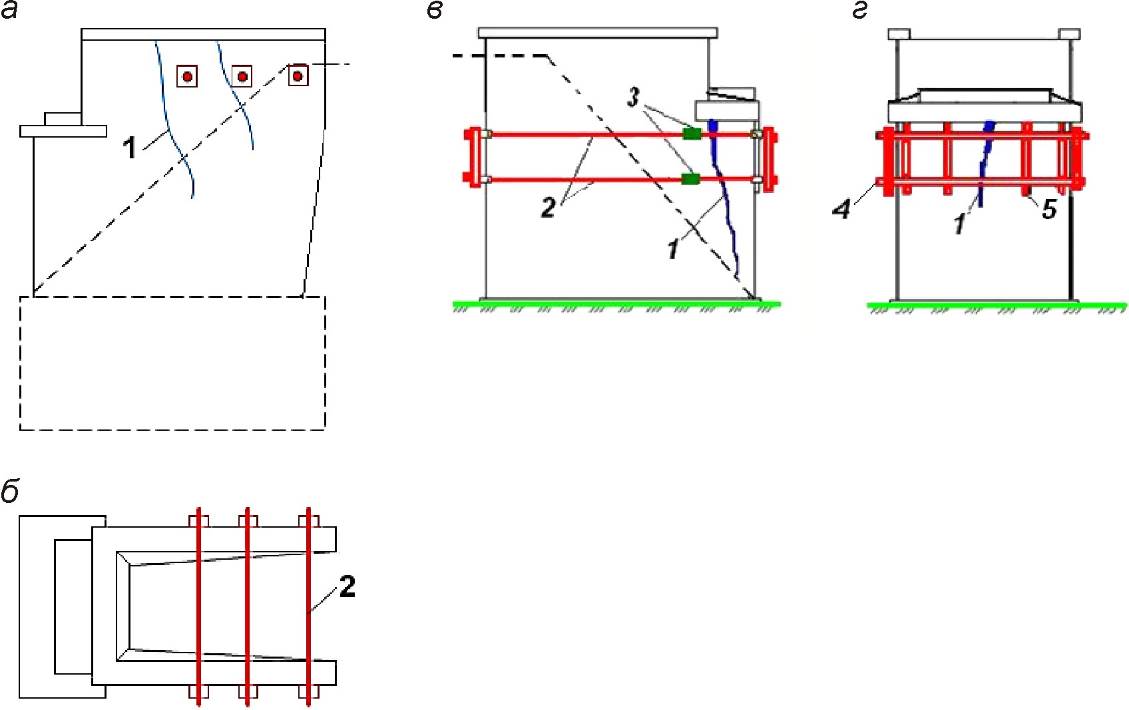

Усиление обратных стенок береговых опор производят с помощью тяжей, которые пропускают через кладку и грунтовую засыпку с дальнейшим их натяжением (рис. 3.1) [16, 25]. Тяжи изготовляют из стержней диаметром 25–30 мм и снабжают гайками для натяжения. Под гайки тяжей с обеих сторон ставят широкие шайбы или швеллерные балки.

Каркасы для усиления стенок береговых опор выполняют из рельсов, двутавров, швеллеров, закрепляемых тяжами и винтовыми натяжными муфтами (рис. 3.1).

| Рис. 3.1. Усиление береговых опор тяжами и каркасом: а – тяжами обратных стенок (вид вдоль оси моста); б – то же (вид в плане); в – каркасом в плоскости боковой стенки; г – то же передней стенки; 1 – трещина; 2 – тяжи; 3 – натяжные муфты; 4 – каркасные балки; 5 – распределительные балки (стойки) |

Рис. 3.2. Усиление промежуточной опоры металлическими хомутами: 1 – трещина; 2 – хомут

Рис. 3.2. Усиление промежуточной опоры металлическими хомутами: 1 – трещина; 2 – хомут

|

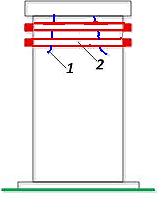

Рис. 3.3. Усиление кладки промежуточной опоры железобетонными поясами: а – общий вид; б – поперечное сечение; в – узел А; 1 – бетон омоноличивания скважины; 2 – анкер; 3 – арматурный каркас; 4 – бетон омоноличивания пояса

Рис. 3.3. Усиление кладки промежуточной опоры железобетонными поясами: а – общий вид; б – поперечное сечение; в – узел А; 1 – бетон омоноличивания скважины; 2 – анкер; 3 – арматурный каркас; 4 – бетон омоноличивания пояса

|

Их устраивают в виде одного или нескольких горизонтальных поясов высотой 1–1,5 м и толщиной

25–40 см (рис. 3.3). Количество поясов зависит от состояния опоры. Горизонтальные трещины перекрывают одним поясом, а вертикальные и наклонные трещины – двумя-тремя и более по высоте опоры (рис. 3.3). При устройстве поясов по всей высоте опоры верхний пояс устраивают на уровне низа карнизного камня, а нижний пояс – выше УМВ (по условиям производства работ). Расстояние между осями поясов по высоте опоры принимают не менее толщины опоры по фасаду. Армируют пояса сетками из стержневой арматуры диаметром до 25 мм, которые крепят к кладке опоры с помощью стальных анкеров диаметром 18–25 мм, заделываемых на глубину 50–75 см (25–30 диаметров). В районах с умеренным климатом для изготовления железобетонных поясов применяют монолитный бетон класса не ниже В22.5, а при расположении опоры в зоне переменных горизонтов воды и льда и в районах с суровыми климатическими условиями – не ниже В35 и F300 (по морозостойкости) [1, 25].

Усиление опор цементацией кладки. Цементация включает в себя нагнетание в кладку через пробуренные скважины цементного раствора. Нагнетаемый цементный раствор заполняет трещины и пустоты, упрочняет кладку и препятствует фильтрации через нее воды.

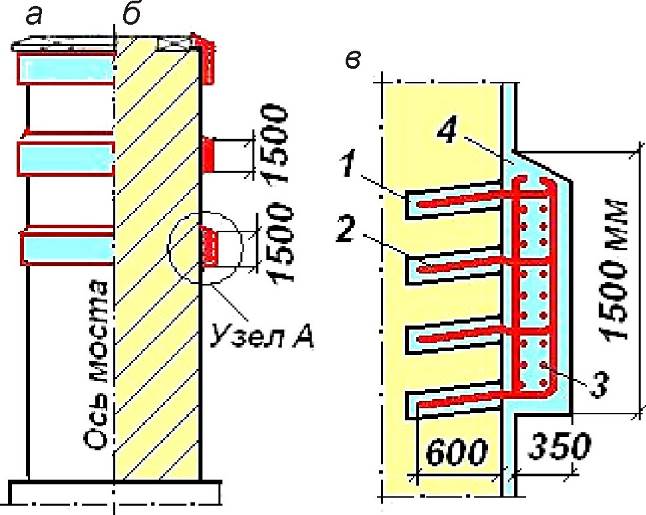

Разбуривание скважин обычно производят по швам облицовки и размещают в шахматном порядке (рис. 3.4, 3.5).

Рис. 3.4. Цементация кладки промежуточной опоры:

а – вид вдоль оси; б – вид поперек оси моста; lскв – глубина скважины; dскв – диаметр скважины; aскв – шаг скважин;

bскв – расстояние от скважины от края кладки

Рис. 3.5. Цементация береговой опоры:

а – вид вдоль оси; б – вид поперек оси моста

При этом предусматривают следующие основные параметры: диаметр разбуриваемых скважин dскв = 36¸65 мм; на боковых поверхностях скважины бурят наклонно к горизонту с углом наклона 10–15°, а с подферменных площадок – вертикально и не ближе 0,5–0,6 м от краев кладки во избежание выколов при нагнетании цементного раствора под давлением; шаг скважин аскв = 0,8¸1,2 м при нагнетании цементного раствора без добавок; аскв = 1,2¸2,0 м то же с пластифицирующими добавками; расстояние от края кладки тела опоры до центра скважины bскв = 0,5¸0,6 м; глубину разбуриваемых скважин назначают с таким расчетом, чтобы цементная смесь заполняла все поры и трещины в массиве и, как правило, принимают для массивных опор не более 3/8 толщины массива при расположении скважин с обеих сторон [16, 26].

Цементация кладки опор мостов включает в себя следующие основные работы:

– разбуривание скважин;

– подготовку скважин для нагнетания цементного раствора;

– нагнетание цементного раствора в скважины.

Подготовка скважин к цементации включает промывку и продувку скважин сжатым воздухом. В случае заиливания пор или щелей в кладку до промывки заливают 5%-ный раствор натра. Промывку скважин производят под давлением до 2 атм при помощи длинных трубок, свободно вставляемых в скважины почти на всю длину последних. При большой глубине скважин промывку их осуществляют при помощи инъектора под давлением не более 4 атм. Промывку скважин производят сверху вниз, горизонтальными рядами и продолжают до тех пор, пока вытекающая обратно из скважин вода не станет чистой. После промывки скважины в течение 10–15 мин продувают сжатым воздухом под давлением 2 атм, а затем закрывают деревянными пробками, обвернутыми паклей; пробки вынимают перед началом цементации данной скважины [16, 26].

Согласно [26] нагнетание цементного раствора в кладку при ее температуре, измеряемой внутри скважины, ниже +5 °С без устройства тепляков запрещается. Для цементации применяют, как правило, чистый цементный раствор без примеси песка из цемента марки не ниже 300. Для улучшения качества нагнетаемого в кладку цементного раствора используют пластифицирующие добавки.

Для нагнетания цементного раствора в кладку применяются специальные нагнетатели, работающие от компрессорной установки, а при небольшом объеме работ – ручные поршневые (плунжерные) насосы. Скважины считаются удовлетворительно зацементированными при условии, если поглощение цементного раствора при принятом давлении совершенно прекращается. По окончании цементации скважины заделываются цементным раствором состава 1:1: 0,67 (цемент, песок и вода) по объему [16].

Усиление опор торкретированием кладки. Торкретирование – способ нанесения на поверхность конструкции одного или нескольких слоев раствора из цемента, песка и воды под давлением сжатого воздуха при ремонте и усилении железобетонной, бетонной, каменной кладки инженерных сооружений. При этом образуется уплотненный слой торкрета, свойства которого отличаются от свойств обычного бетона или раствора. По сравнению с обычным бетоном торкрет обладает повышенной механической прочностью, морозостойкостью, водонепроницаемостью, лучшим сцеплением с кладкой сооружения. К преимуществам торкретирования относится полная механизация всех процессов [27].

Для увеличения прочности и предохранения от появления усадочных трещин торкретный слой рекомендуют армировать металлической сеткой. Работы по торкретированию кладки инженерных сооружений выполняют в соответствии с проектом и согласно требованиям действующих нормативных документов [27].

Производство работ по торкретированию поверхности кладки опор мостов включает в себя [27]:

· подготовку поверхности кладки, подлежащей торкретированию;

· приготовление цементно-песчаной смеси;

· нанесение торкрета;

· уход за торкретным покрытием;

· контроль качества торкретных работ.

При подготовке поверхности для торкретирования удаляют отставшие части кладки, расчищают трещины и дефектные места, сделав на этих местах и вокруг них насечки, очищают поверхность от сажи, грязи, пыли, пятен мазута и т. п. Очистка торкретируемой поверхности производится проволочными щетками или чистым сухим песком из пескоструйного аппарата. После очистки поверхности ее продувают сжатым воздухом и затем промывают струей напорной воды.

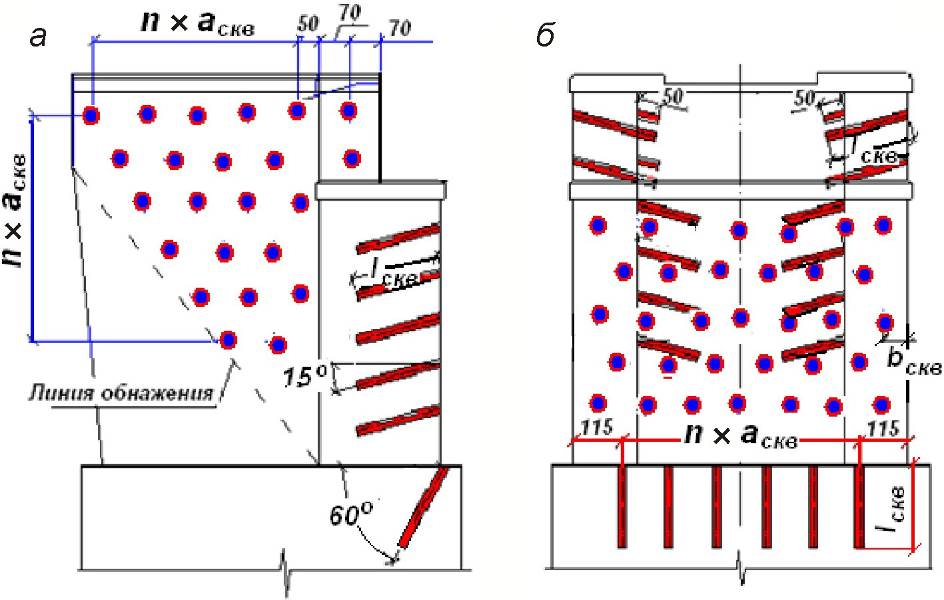

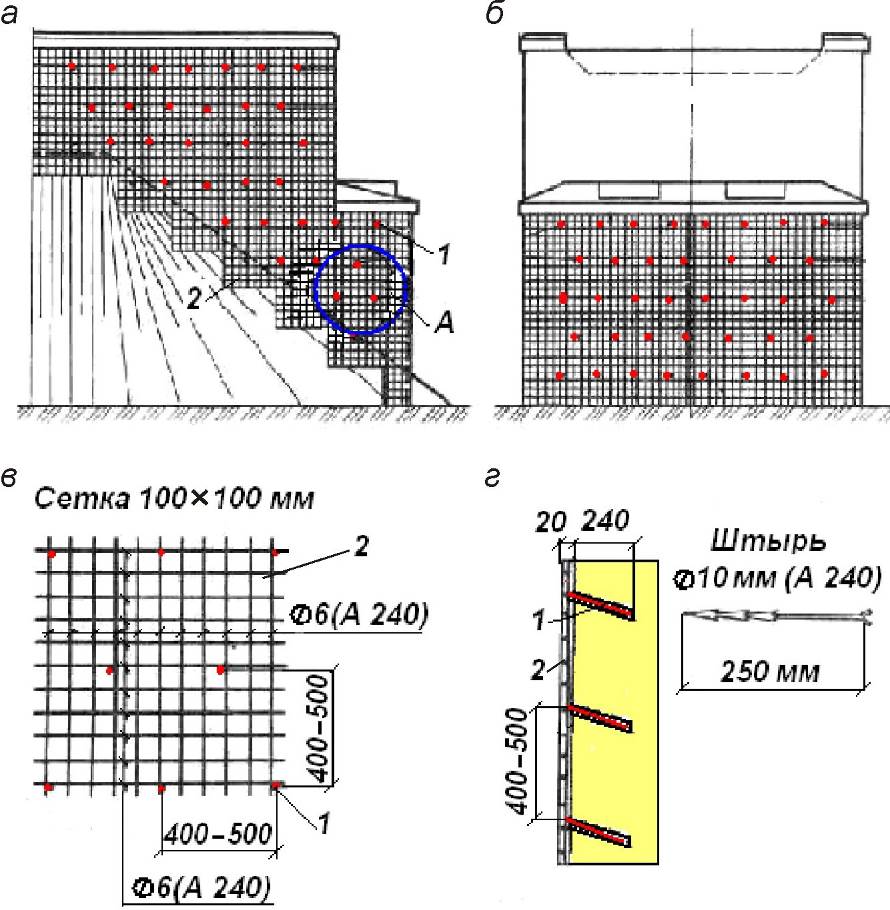

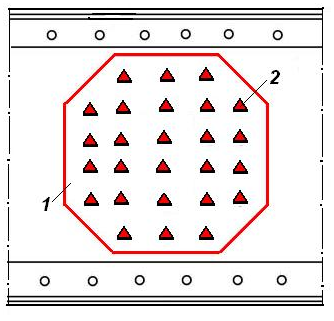

При ремонте массивных опор торкретное покрытие устраивают толщиной 20–40 мм. При этом слой торкрета армируют металлической сеткой, которая придает ему большую прочность и предохраняет от усадочных трещин. Армирование торкрета производится следующим образом. На всей поверхности, подлежащей торкретированию, пробиваются отверстия диаметром 16–20 мм и глубиной 150–250 мм на расстоянии 400–500 мм одно от другого, в которые на цементном растворе заделывают штыри (анкеры) диаметром 8–10 мм с загнутыми концами. К анкерам вязальной проволокой прикрепляют арматуру диаметром 3–6 мм в виде сетки со стороной квадрата от 25 до 100 мм (рис. 3.6) [1, 27].

Присоединение сетки к штырям производят вязальной проволокой, сетку устанавливают на расстоянии не менее 10 мм от поверхности.

Работы по торкретированию выполняются при помощи специальной торкрет-установки.

Рис. 3.6. Торкретирование поверхности кладки береговой опоры: а – вид вдоль оси; б – вид поперек оси моста;

в – арматурная сетка (узел А) ; г – поперечное сечение в зоне установки штырей; 1 – штырь (анкер); 2 – арматурная сетка

Усиление опор устройством железобетонных «рубашек» (оболочек). Толщину железобетонной «рубашки» рекомендуют применять не менее 12–15 см (по условиям бетонирования в опалубке), а при полной замене облицовки не менее 50–60 см. Усиление опор железобетонными «рубашками» (оболочками), включенными в работу существующей кладки, обеспечивает разгружающее действие ее от внешних нагрузок.

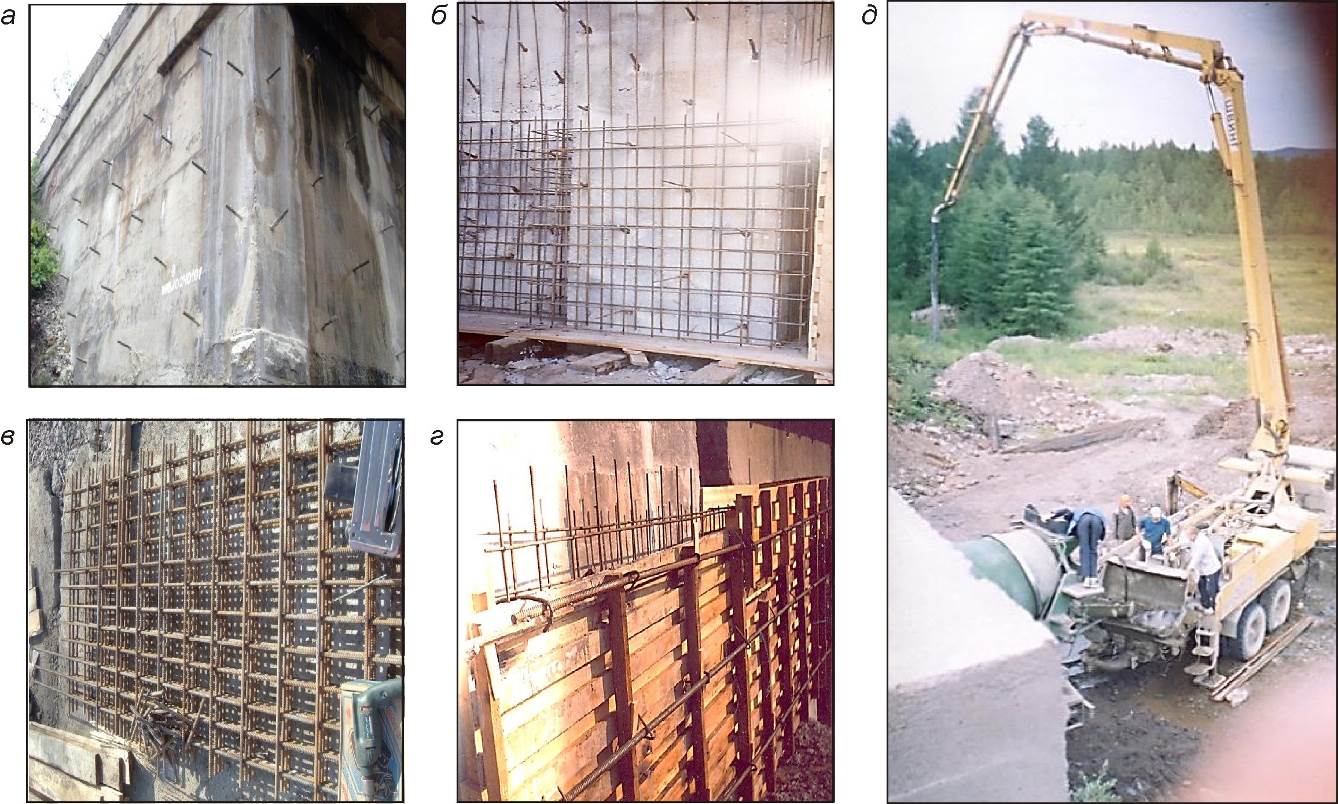

Состав работ по устройству железобетонной «рубашки» (оболочки) на опорах мостов включает в себя (рис. 3.7):

· очистку поверхности;

· разбуривание шпуров;

· установку анкеров с последующим омоноличиванием;

· монтаж арматурных сеток;

· монтаж сборно-разборной опалубки;

· бетонирование;

· демонтаж опалубки;

· контроль качества арматурных и бетонных работ.

Рис. 3.7. Устройство железобетонной «рубашки»: а – устройство анкеров; б – монтаж арматурной сетки; в – монтаж многорядной арматурной сетки; г – монтаж сборно-разборной опалубки; д – бетонирование бетононасосом

Связь железобетонной «рубашки» (оболочки) со старой кладкой опоры обеспечивают установкой анкеров (штырей) и штраблением ее поверхности. Разбуривание шпуров производят перфораторами на глубину не менее 8–10 диаметров анкера. Диаметр шпуров, как правило, предусматривают больше диаметра анкера на 20 мм. Анкеры диаметром 12–20 мм омоноличивают, для чего применяют раствор состава 1:3 [1, 16].

Оболочки армируют металлическими сетками, прикрепляемыми к штырям, заделанным в кладку. Сетку с размерами ячеек 100–200 мм

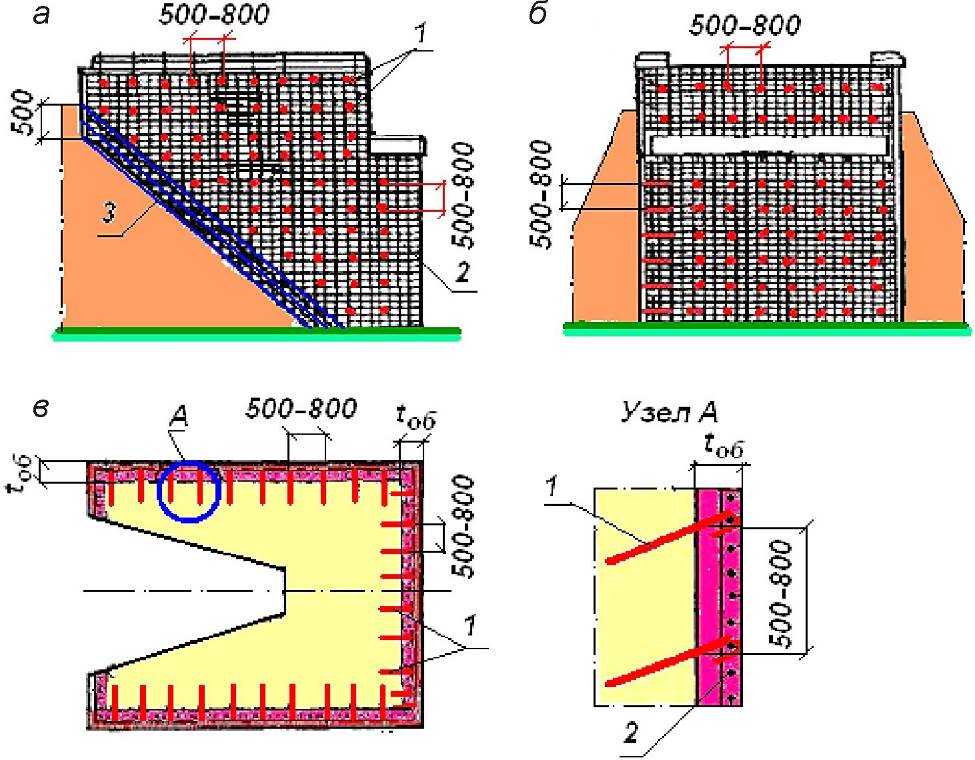

изготавливают из арматуры диаметром 10–16 мм класса А 240 и привязывают к штырям вязальной проволокой. На береговых опорах оболочку устраивают по открытым поверхностям с заведением в грунт на 400–500 мм (рис. 3.8). Оболочку опирают на обрез фундамента, а вверху подводят вплотную под карнизные или кордонные камни.

Бетонирование оболочки рекомендуют производить сразу по всему контуру. Угол наклона к горизонту поверхности укладываемой бетонной смеси должен быть не более 35° и не вызывать расслоения бетона при его укладке и вибрировании. Бетонирование следует вести от краев к середине конструкции с учетом ее симметрии. Для уплотнения бетонной смеси рекомендуют внутренние и наружные вибраторы. В современных условиях для бетонирования по всему контуру опалубки находят применение бетононасосы.

Рис. 3.8. Железобетонная «рубашка» (оболочка) береговой опоры: а – вид вдоль оси; б – вид поперек оси моста; в – поперечное сечение опоры; 1 – анкеры (штыри); 2 – арматурная сетка; 3 – стяжки; tоб – толщина оболочки

В период набора прочности бетона в опалубке обеспечивают и контролируют требуемый влажностный режим. Железобетонные оболочки боковых стенок береговых опор стягивают между собой стяжками по верху шкафной стенки или по всей высоте ее (с разборкой кладки) в зависимости от степени разрушения (рис. 3.8, а). Со стороны насыпи оболочку заводят за торцы обратных стенок или соединяют стяжками. Работы по устройству стяжек по верху торцов обратных стенок устоев производят в прорези после установки подвесных разгрузочных пакетов. Снятие и установку пакетов выполняют в «окно» с ограждением места работ сигналами остановки и выдачей предупреждения о следовании поездов по месту работы (после снятия сигналов остановки) со скоростью не более 25 км/ч [1].

Устройство железобетонной «рубашки» в реальных условиях, как правило, осуществляют без перерыва движения поездов (рис. 3.7).

Ремонт облицовки и перекладка опор мостов. Ремонт облицовки при местном расстройстве производят заменой отдельных дефектных камней. Новые облицовочные камни укладывают на место с расщебенкой пустот и заливкой их цементным раствором. Если требуется смена облицовки в больших масштабах, то применяют специальную конструкцию объединения новой облицовки со старой кладкой опор. Для этого в старую кладку заделываются специальные заершенные петли, с которыми новые облицовочные камни соединяются анкерными скобами. Замену поврежденной облицовки в уровне меженных вод производят, как правило, зимой при низком уровне воды с вымораживанием [16].

Перекладку опор производят при неудовлетворительном состоянии кладки, получившей значительные дефекты при эксплуатации. Данные работы выполняют по проекту с устройством разгружающих опор. При частичной перекладке расстроившейся бутовой кладки опор мостов старую кладку с негодным раствором полностью разбирают. Новую кладку производят с учетом правильной перевязки швов. Для лучшей связи с раствором камень, применяемый для кладки, очищают от грязи и пыли, промывают, а перед укладкой смачивают водой. По окончании кладки ее закрывают рогожами, старыми мешками и т. п., поддерживая их влажными в течение семи дней. Бетонную кладку при перекладке опор производят обычным способом [16].

Усиление подферменников, кордонных камней опор мостов. Перекладку отдельных расшатавшихся кордонных или карнизных камней производят удалением старого раствора, на котором были уложены эти камни, с подливкой нового. При этом соблюдают следующий порядок работ:

· установку камней на клинья и выверка их по отвесу и уровню;

· промывку и закладку швов снаружи малофильтрующим материалом (например, бумагой или паклей);

· заливку швов цементным раствором состава 1:2;

· уборку клиньев и бумаги (пакли) после схватывания раствора;

· производство расшивки швов.

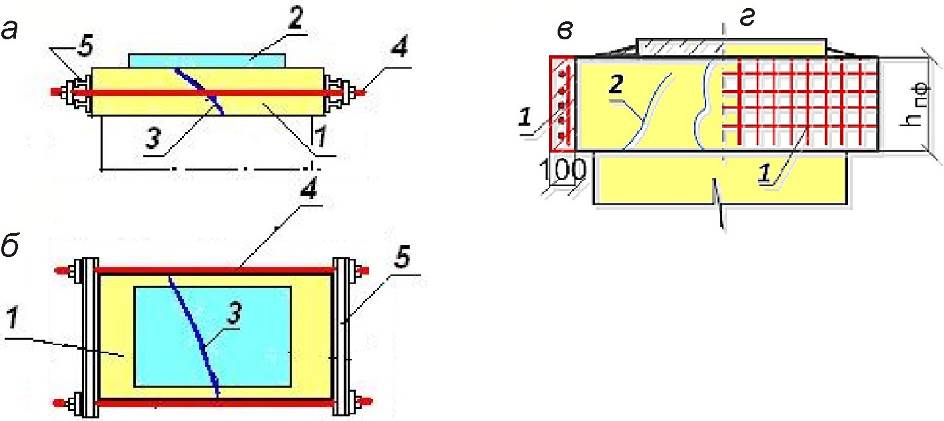

Усиление подферменников в случае появления в них трещин и опасности раскалывания осуществляют постановкой металлических хомутов или устройством железобетонных обойм (рис. 3.9).

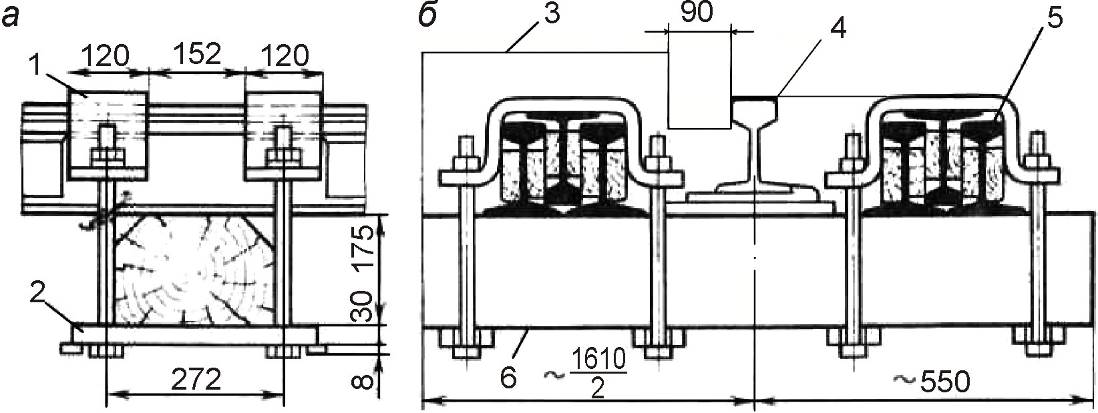

Рис. 3.9. Усиление подферменника: а, б – металлическими хомутами; а – вид поперек оси моста; б – план; в, г – железобетонной обоймой; в – разрез по обойме; г – армирование обоймы; 1 – арматурная сетка ячейками 100´100 мм диаметром арматуры 6–8 мм; 2 – трещина

Удлинение береговых опор. Удлинение эксплуатируемых береговых опор мостов производят при наличии: осадки подходной насыпи; оползания конусов подходной насыпи; необходимости увеличения геометрических параметров по длине. Удлинение береговых опор осуществляют двумя способами:

– устройством бездонных железобетонных коробов (ящиков), заполненных щебнем;

– устройством железобетонных швеллеров.

Удлинение береговых опор бездонными железобетонными коробами применяют при осадке насыпи 0,9–1,4 м, а также при необходимости увеличения их длины (рис. 3.10, а, б, в). Удлинение опор железобетонными швеллерами выполняют, как правило, не более 2 м (рис. 3.10, г, д).

Рис. 3.10. Удлинение береговой опоры бездонным железобетонным коробом:

а – вид опоры вдоль оси моста; б – поперечное сечение 1–1 бездонного железобетонного короба; в – план короба; г – поперечное сечение 2–2 железобетонного швеллера; д – план швеллера; Ву – длина береговой опоры; ПР – отметка подошвы рельса

При усилении береговых опор бездонными железобетонными коробами, заполненными щебнем, происходит разгрузка их от горизонтального воздействия грунта подходной насыпи. Доля снижения нагрузки на береговые опоры в среднем составляет от 20 до 40 % в зависимости от количества железобетонных коробов их удлинения.

Производство работ по удлинению береговых опор осуществляется по технологическим картам или проектам и включает следующие основные работы:

– разработку грунта за устоем до проектных отметок;

– устройство песчано-гравийной подушки и дренажа;

– монтаж железобетонных коробов (швеллеров);

– засыпку коробов щебнем;

– отсыпку конуса подходной насыпи до проектного положения.

Работы производят часто с использованием заранее сформированного рабочего подвижного состава, в который включают маневровый тепловоз, крановое универсальное оборудование и платформы.

3.3. Усиление балочных железобетонных

пролетных строений

Усиление балочных железобетонных пролетных строений производят в связи с необходимостью повышения их несущей способности и грузоподъемности по нормальным и главным растягивающим напряжениям [1]. Усиление балочных железобетонных пролетных строений производят двумя основными способами:

– увеличением поперечного сечения путем добавления нового материала (арматуры, бетона);

– изменением статической схемы.

Выбор способа усиления зависит от физического состояния элементов пролетных строений, их конструктивного исполнения, грузоподъемности, условий производства работ и эксплуатации мостов.

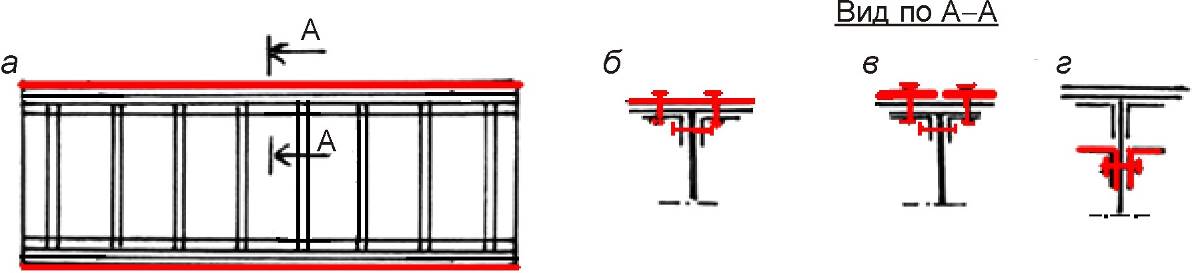

Усиление пролетных строений увеличением их поперечного сечения.Усиление в целях увеличения грузоподъемности до 15 % по нормальным напряжениям (в связи с ослаблением коррозией сечений рабочих стержней) осуществляют добавлением растянутой арматуры поясов главных балок (рис. 3.11).

Состав основных работ по усилению главных балок пролетных строений:

· скалывание защитного слоя бетона и обнажение нижнего ряда рабочих стержней существующей арматуры до половины ее диаметра;

· очистка старой арматуры;

· приварка арматуры усиления через коротыши длиной 10–20 см;

· установка опалубки;

· бетонирование.

Кроме того, удаленный защитный слой бетона главных балок восстанавливают торкретированием.

Рис. 3.11. Усиление главных балок железобетонных пролетных строений добавлением арматуры: а – с помощью приварки стержней арматуры через коротыши; б – поперечное сечение А–А; в – с приваркой каркаса; 1 – продольная арматура усиления; 2 – существующая арматура; 3 – коротыш; 4 – новый бетон; 5 – наклонный стержень

Усиление в целях значительного увеличения грузоподъемности балочных железобетонных пролетных строений (до 15–35 %) обеспечивают приваркой дополнительного арматурного каркаса, состоящего из продольных и наклонных стержней (рис. 3.11, в), а также коротких хомутов. Работы выполняются в такой последовательности [1]:

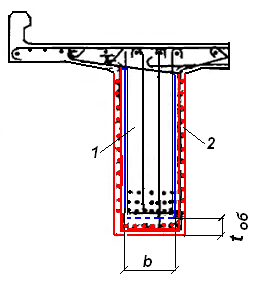

Рис. 3.12. Усиление главной балки пролетного строения железобетонной оболочкой: 1 – главная балка до усиления; 2 – железобетонная оболочка; b – ширина главной балки; tоб – толщина оболочки

Рис. 3.12. Усиление главной балки пролетного строения железобетонной оболочкой: 1 – главная балка до усиления; 2 – железобетонная оболочка; b – ширина главной балки; tоб – толщина оболочки

|

· приварка каркасов к существующей арматуре;

· покрытие старого бетона полимерцементным или эпоксидно-тиоколовым слоем для увеличения сцепления с новым слоем;

· установка опалубки;

· бетонирование бетоном не ниже В30.

В случае необходимости усиления пролетных строений по главным растягивающим напряжениям главные балки заключают в железобетонные оболочки с толщиной стенок tоб ³ 5¸10 см, армируя их отогнутыми стержнями и хомутами (рис. 3.12). Хомуты оболочки вверху приваривают к арматуре плиты балластного корыта.

Нижние основные добавляемые стержни арматуры приваривают к существующим. Бетонирование производят в опалубке [1]. Сложность и трудоемкость установки дополнительного арматурного каркаса, слабая его связь с существующей арматурой являются недостатками такого приема усиления балок.

Усиление пролетных строений изменением статической

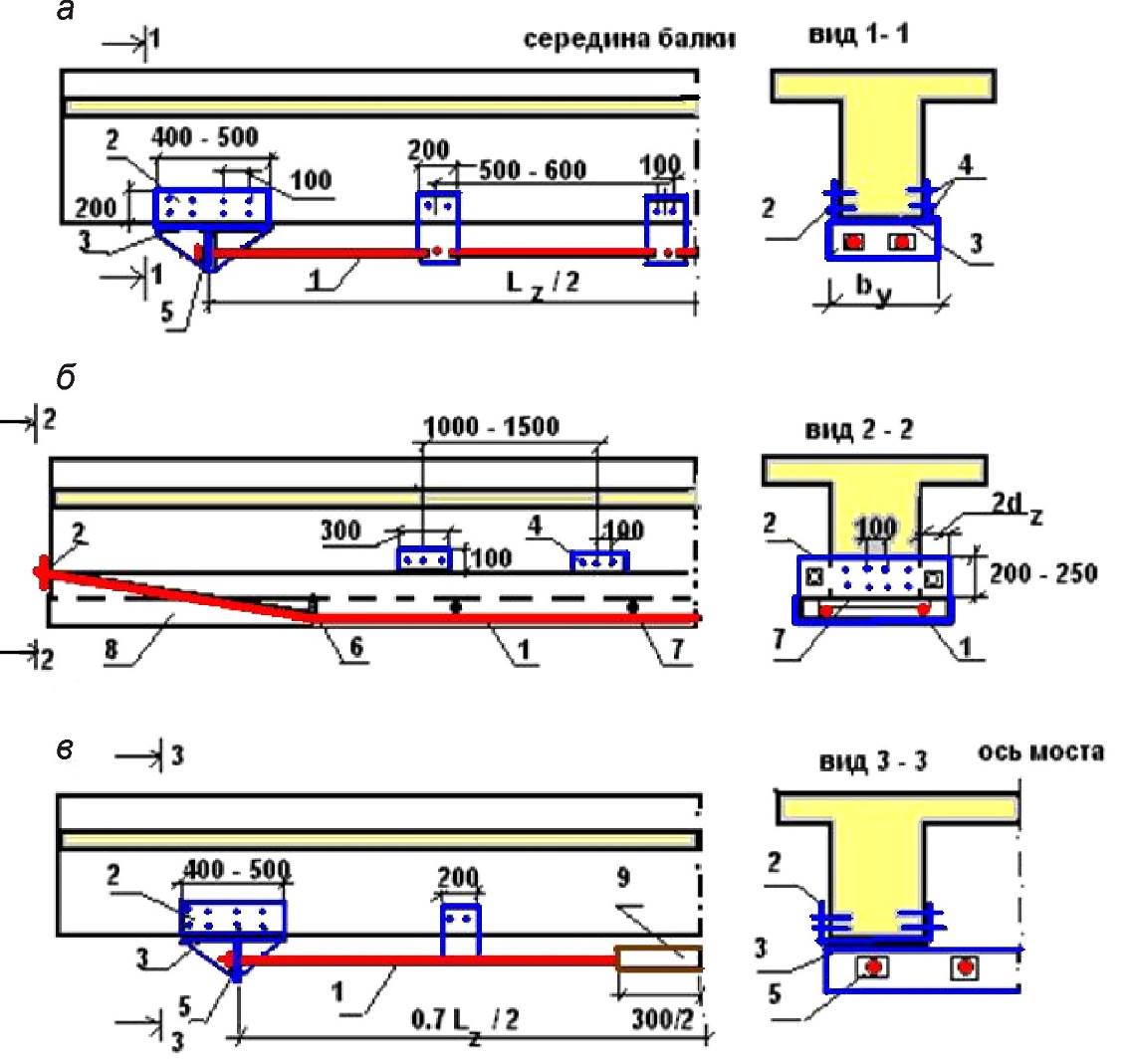

схемы. Для железобетонных пролетных строений при изменении их статической схемы необходимо обеспечить совпадение знаков эксплуатационных эпюр внутренних усилий до и после усиления [1]. Из всех известных решений этому в наибольшей степени отвечают шпренгельные конструкции усиления, схемы которых приведены на рис. 3.13.

Рис. 3.13. Усиление пролетного строения шпренгельными конструкциями: а – шпренгели из арматурных стержней; б – то же из высокопрочной проволоки, собранной в пучок (стальные тросы, кабели); в –шпренгельное устройство; 1 – шпренгель; 2 – стальной лист; 3 – горизонтальный стальной лист, приваренный к вертикальному; 4 – дюбель; 5 – анкерный упор; 6 – распорка; 7 – фиксатор; 8 – поддерживающий швеллер (№ 10–12); 9 – соединительная муфта

Шпренгели, как правило, формируют из двух ветвей, устанавливаемых в параллельных плоскостях с двух сторон ребра каждой балки симметрично ее продольной оси. Для их изготовления используют кабели, составленные из высокопрочной проволоки, собранной в пучки, или из витых стальных тросов заводского изготовления, а также из стержней высокопрочной арматуры. С целью эффективной разгрузки балок шпренгели обычно предварительно напрягают, используя для этого анкерные закрепления и оборудование, применяемое при изготовлении предварительно напряженных конструкций. При необходимости шпренгели могут быть натянуты оттяжкой их в вертикальной плоскости домкратами или установкой распорок между поясом шпренгеля и нижним поясом балки [1].

Состав основных работ по устройству шпренгельных затяжек включает в себя следующее:

· прикрепление стальных листов дюбелями или болтами к главной балке;

· устройство анкерных упоров в приопорных сечениях балки;

· устройство диафрагм (поддерживающих швеллеров);

· устройство шпренгельной затяжки;

· натяжение шпренгельной затяжки домкратами на расчетное усилие;

· устройство анкеров на упорах.

· герметизация шпренгельной затяжки.

Усиление пролетных строений устройством наклонных

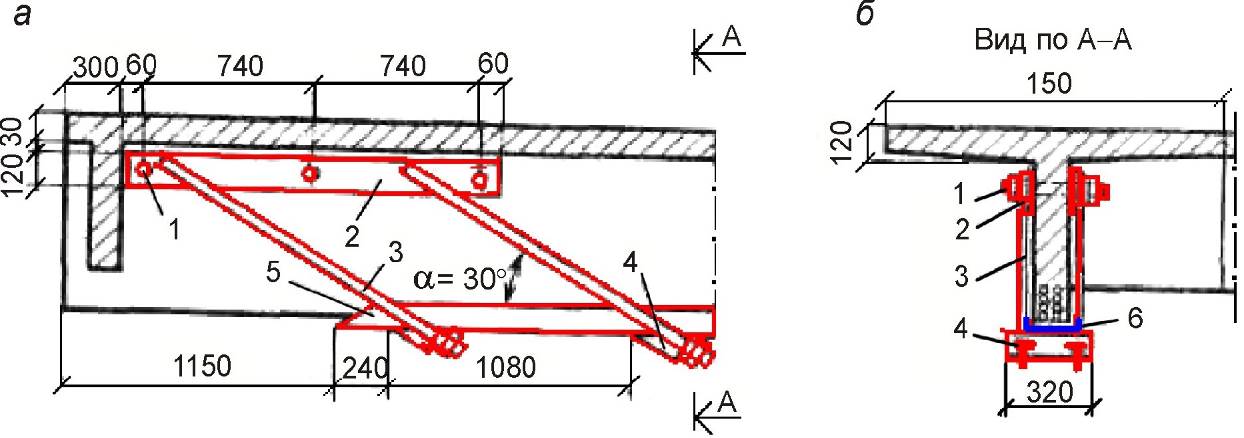

тяжей. В практике усиления железобетонных пролетных строенийнаходят применение добавление различных стальных элементов (листовых и прокатных). Одним из вариантов является усиление главной балки стальной обоймой в растянутой зоне и наклонными тягами в приопорных участках. В этих решениях используется принцип внешнего армирования, который находит применение, в частности при усилении эксплуатируемых автодорожных мостов (рис. 3.14).

Рис. 3.14. Схема усиления железобетонной главной балки наклонными тягами в приопорной части: а – вид вдоль оси; б – поперечное сечение балки; 1 – болт;

2 – пластины; 3 – наклонные тяги; 4 – упоры; 5 – швеллер (обойма); 6 – полимерраствор

Рис. 3.15. Устройство поддерживающей балки для усиления железобетонного пролетного строения с откидными консолями: 1 – откидная консоль; 2 – шарнир; 3 – комплект болтов с гайками, шайбами и прокладками; 4 – неподвижная часть консоли; 5 – прокладки; 6 – поддерживающая (несущая) балка

Рис. 3.15. Устройство поддерживающей балки для усиления железобетонного пролетного строения с откидными консолями: 1 – откидная консоль; 2 – шарнир; 3 – комплект болтов с гайками, шайбами и прокладками; 4 – неподвижная часть консоли; 5 – прокладки; 6 – поддерживающая (несущая) балка

|

Усиление пролетных строений устройством поддерживающих конструкций. Для усиления дефектных консолей железобетонных пролетных строений применяют различные поддерживающие конструкции (рис. 3.15) [1].

Ремонт гидроизоляции балластных корыт пролетных строений. Для ремонта гидроизоляции в зоне водоотводных трубок, их очистки от заиливания и замены дефектных трубок используют рельсовые пакеты малой длины (2,5–3,0 м, рис. 3.16) [1].

Рис. 3.16. Схема рельсового разгружающего пакета с хомутами:

а – фасад; б – поперечное сечение; 1 – верхняя планка хомута; 2 – нижняя планка хомута; 3 – линия габарита; 4 – путевой рельс; 5 – рельсы пакета; 6 – шпала

Рельсовые пакеты устанавливают в зоне дефекта на сближенных шпалах. В пределах пролета пакета шпалы вывешивают на специальных хомутах, что позволяет выполнить частичную выемку балласта, вскрыть дефектное место и осуществить ремонт под прикрытием этого пакета. На время проведения работ вводят ограничение скорости до 25 км/ч.

Для ремонта значительных по площади повреждений гидроизоляции применяют инвентарные разгружающие пакеты, опирающиеся на плиту балластного корыта через прокладные брусья. Пакеты имеют пониженную строительную высоту, которая равна 0,235 м при длине пакета 5,7 и 0,251 м при пролете 11,7 м. Установка и снятие пакетов производится железнодорожными кранами (путеукладочными) [1].

В качестве материалов для ремонта гидроизоляции применяются бетоны и цементно-песчаные растворы, мастики, армирующие ткани (стеклоткани, стеклосетки, антисептированные ткани, гидроизол), армирующие защитный слой металлические сетки из проволоки диаметром 1–2 мм с размерами ячейки от 50´50 до 75´75 мм. Находят применение другие гидроизоляционные материалы, отличающиеся улучшенными физико-механическими и технологическими характеристиками (тиоколовые мастики, перхлорвиниловые пленки, резиноподобные ковровые материалы, клеящиеся на выравнивающий слой и др.) [1].

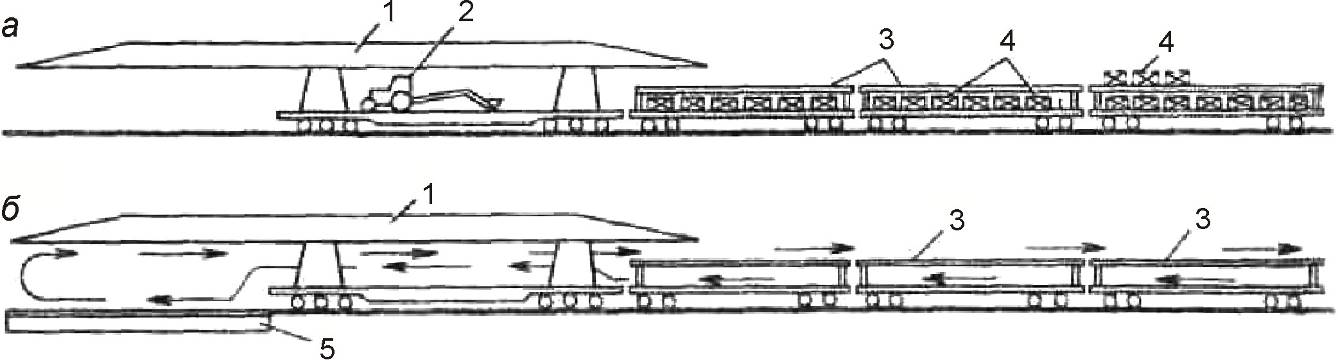

Для ремонта гидроизоляции балластных корыт железобетонных пролетных строений находит применение специализированный поезд разработки конструкторского бюро Главного управления пути и сооружений МПС (рис. 3.17) [1]. Специализированный поезд для ремонта гидроизоляции с применением тиоколовых мастик (технология НИИ мостов) состоит из путеукладочного крана и двухъярусных платформ, оборудованных роликовыми линиями (рис. 3.17).

Рис. 3.17. Схема специализированного поезда для ремонта гидроизоляции балластных корыт: а – в транспортном положении; б – в рабочем положении (стрелками показан технологический поток перемещения контейнеров); 1 – путеукладочный кран; 2 – трактор-экскаватор; 3 – платформы с двухэтажными роликовыми линиями;

4 – контейнеры и поддоны; 5 – ремонтируемый участок

Технологией производства работ предусмотрено использование колесного трактора-экскаватора и специального вспомогательного оборудования (поддоны с аппаратурой для сушки поверхности балластного корыта, смеситель для приготовления мастик). Необходимые для производства материалы (песок, щебень) помещают в саморазгружающиеся контейнеры-дозаторы, компоненты для изготовления тиоколовой мастики размещают в поддоне смесителя. При подаче на перегон трактор-экскаватор размещают на платформе путеукладчика. Технологическая оснастка, контейнеры с материалами и порожние контейнеры размещают на нижнем ярусе роликовых платформ с учетом последовательности технологических операций, в которых они будут использоваться. Работы производят в «окно». После «окна» движение поездов осуществляется без ограничений. Использование специализированного поезда позволяет ремонтировать гидроизоляцию с темпом работ 8–10 м балластного корыта за час [1].

3.4. Усиление металлических пролетных строений

со сплошными главными балками

В зависимости от конструкции пролетного строения, наличия слабых элементов, необходимой степени повышения грузоподъемности и с учетом местных условий применяют различные способы усиления [1]:

· увеличение поперечного сечения элементов с одновременным усилением их прикреплений;

· усиление с изменением системы балок (подведение шпренгеля под балки, превращение разрезных балок в неразрезные);

· превращение стального пролетного строения в сталежелезобетонное путем устройства железобетонной плиты, включенной в совместную работу;

· усиление ортотропной плитой проезжей части.

Усиление пролетных строений увеличением поперечного сечения элементов. При увеличении поперечного сечения элементов металл усиления размещают симметрично относительно осей поперечного сечения. Усиление производят как локально без прекращения движения поездов, так и с перерывом движения по мосту в предоставленные «окна». При проектировании усиления особое внимание обращают на уменьшение стеснений движения поездов по мосту в процессе производства работ (сокращение «окон», ограничений скоростей движения) [1].

При небольшом увеличении грузоподъемности пролетного строения со сплошными главными балками их усиление производят добавлением горизонтальных листов (полулистов) или уголков к поясам (рис. 3.18). При этом постановку горизонтальных листов (полулистов) осуществляют посредством прикрепления их к поясным уголкам высокопрочными

болтами.

Рис. 3.18. Усиление балок металлического пролетного строения: а – вид вдоль оси; б – добавление горизонтального листа; в – добавление горизонтальных полулистов; г – добавление уголков

В балках, не имеющих верхних горизонтальных листов, рекомендуют ставить верхний горизонтальный лист на всей длине балки. При этом упрощается укладка (прирубка) мостовых брусьев. При усилении балок пролетного строения горизонтальными полулистами соблюдают следующий порядок работ [1]:

– в полулисте по разметке сверлят отверстия на полный диаметр;

– на одной половине балки в промежутке между поездами удаляют головки и выбивают стержни заклепок;

– очищают поверхность контакта с полулистом;

– укладывают предварительно очищенный полулист;

– производят постановку высокопрочных болтов.

При усилении продольных балок постановкой двух дополнительных уголков у каждого пояса можно полностью исключить производство работ в «окна» (рис. 3.18, г). Выполнению этой операции обычно мешают вертикальные уголки жесткости, которые приходится обрезать или заменять новыми соответствующей высоты [1].

При усилении пролетных строений в основном применяют соединения на высокопрочных болтах. Эти соединения обладают большей по сравнению с заклепочными соединениями жесткостью, что обеспечивает хорошую совместную работу старого и вновь добавляемого металла, повышает эффективность его использования, имеют более низкую концентрацию напряжений около отверстий. Передача усилия в соединениях на высокопрочных болтах осуществляется только силами трения на поверхностях контактов соединяемых элементов, вызванными затяжкой болтов. Поэтому болты в отверстиях можно устанавливать со значительным зазором (до 3 мм). Это дает возможность допускать несовпадение отверстий в заданных пределах, что облегчает подготовку и установку элементов усиления [1].

Перекрытие трещин накладками на высокопрочных болтах. Для перекрытия трещин в элементах металлических пролетных строений применяют плоские или уголковые двухсторонние (односторонние) накладки. Предпочтительнее применение двухсторонних накладок, обеспечивающих лучшую передачу усилий и работу болтов. Размеры накладок назначают в зависимости от размеров перекрываемых трещин и требуемого количества болтов в соответствии с расчетом или проектом. Для плоской накладки минимальную толщину принимают равной 10 мм, максимальную – не более 16 мм (рис. 3.19) [16].

Рис. 3.19. Усиление балки пролетного строения перекрытием трещины двухсторонними накладками: 1 – накладка; 2 – высокопрочные болты

Рис. 3.19. Усиление балки пролетного строения перекрытием трещины двухсторонними накладками: 1 – накладка; 2 – высокопрочные болты

|

· засверливание концов трещины;

· очистку контактных поверхностей накладок и ремонтируемого элемента (пескоструйными аппаратами или жесткими металлическими щетками);

· консервацию контактных поверхностей путем нанесения краски, грунтовки или клеефрикционного покрытия слоем эпоксидной смолы;

· установку накладок в проектное положение и постановку высокопрочных болтов с последующим их натяжением;

· герметизацию соединений.

Постановка дополнительных уголков (ребер) жесткости. При недостаточной грузоподъемности балок пролетного строения по устойчивости производят постановку дополнительных уголков (ребер) жесткости (рис. 3.20) [29].

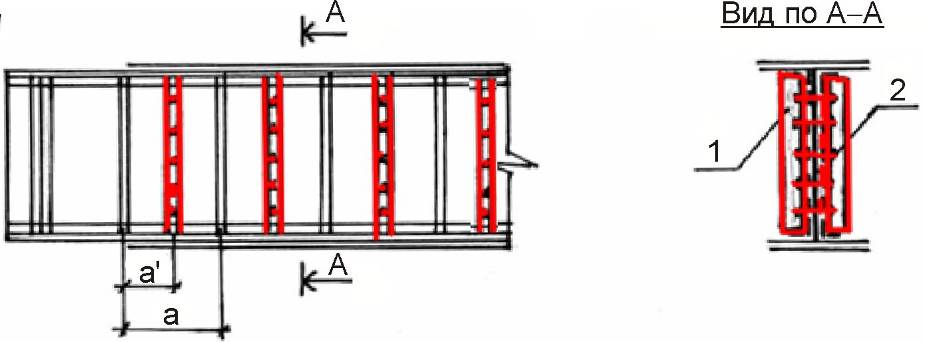

Рис. 3.20. Устройство дополнительных уголков (ребер) жесткости балкам пролетного строения: 1 – дополнительные уголки жесткости; 2 – высокопрочные болты соединения; а – шаг уголков до усиления; а' – шаг уголков после усиления

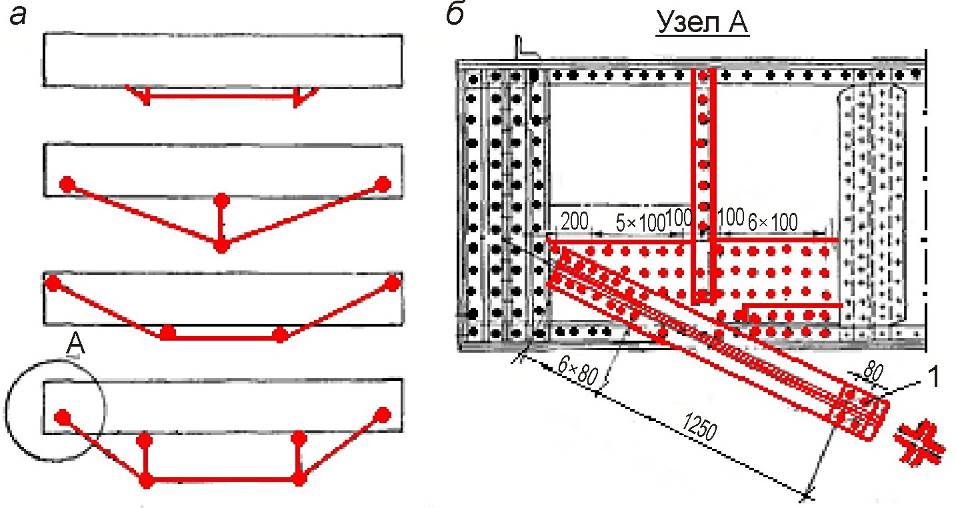

Усиление пролетных строений с изменением системы балок. При необходимости значительного повышения грузоподъемности пролетного строения целесообразно устройство шпренгелей как простых, так и предварительно напряженных. Этот способ усиления характеризуется тем, что работы, как правило, выполняют без перерыва движения поездов (рис. 3.21) [1].

Рис. 3.21. Усиление главных балок пролетного строения шпренгелями: а – схемы усиления; б – узел А (прикрепление шпренгеля к балке)

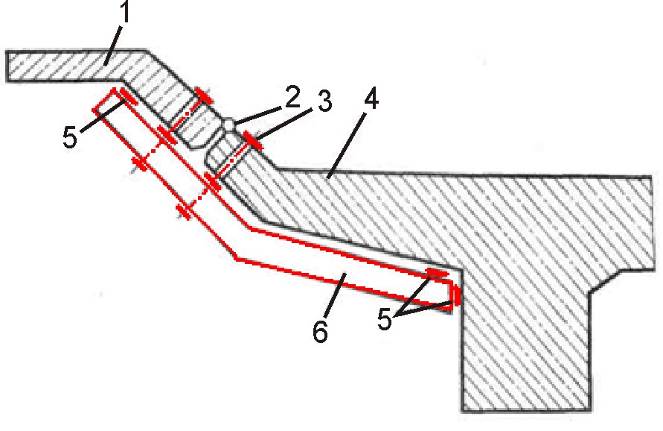

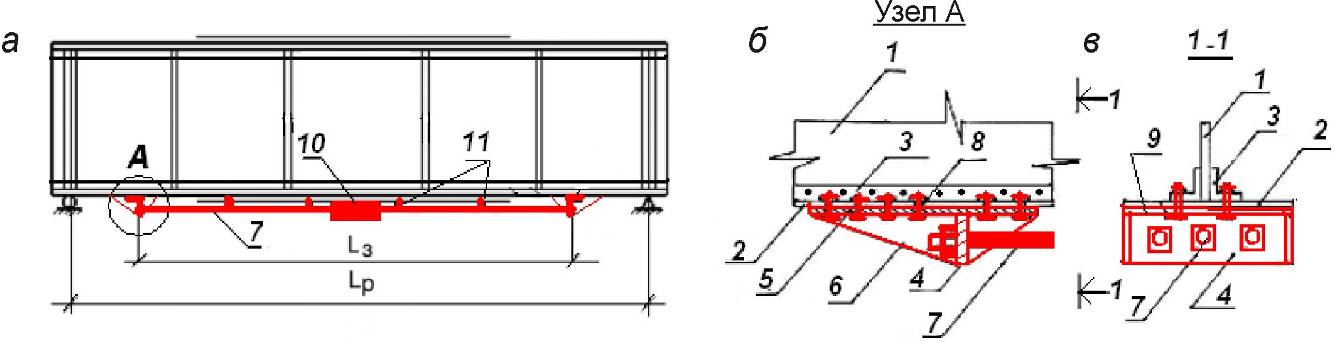

При усилении пролетных строений предварительно напряженными шпренгелями эффективно применение высокопрочной стали в виде стержней круглого сечения, а также других прокатных профилей. В предварительно напряженных шпренгелях (для поясов) возможно использование тросов и пучков из высокопрочной проволоки при обеспечении надежной защиты их от коррозии. Предварительное напряжение создают домкратами, полиспастами, винтовыми приспособлениями и др. (рис. 3.21) [1]. Объединение шпренгельной затяжки с главной балкой пролетного строения допускается производить с помощью упора и диафрагм (рис. 3.22) [29].

Рис. 3.22. Детали прикрепления шпренгеля к элементам главной балки пролетного строения: а – вид вдоль оси; б – узел А (упора); в – поперечное сечение по 1-1; 1 – вертикальный лист балки пролетного строения; 2 – горизонтальный лист; 3 – уголок прикрепления нижнего пояса балки; 4

Дата добавления: 2016-12-27; просмотров: 12027;