На железных дорогах

Система надзора за состоянием эксплуатируемых искусственных сооружений

на железных дорогах

| Вид надзора | Состав комиссии | Периодичность | Основная цель, содержание | Техническая документация |

| 1. Осмотр обходчиками железнодорожных путей и искусственных сооружений | Обходчики, бригадиры пути или квалифицированные монтеры пути | 1 раз в месяц | Выявление неисправностей, угрожающих безопасности движения поездов | Журнал обходчика железнодорожных путей и искусственных сооружений (форма ПУ-35) |

2. Текущий осмотр 2. Текущий осмотр

| Начальник или заместитель начальника дистанции пути, начальники участков, мостовой (тоннельный) мастер, бригадиры по ИССО, дорожные и старшие дорожные мастера, бригадиры пути | 1 раз в 1–3 месяца, а для слабых и дефектных сооружений более часто, вплоть до непрерывного наблюдения | Выявление всех неисправностей и дефектов, определение объема необходимых ремонтных работ, контроль за выполнением надзора обходчиками | Книга записей результатов осмотра искусственных сооружений (форма ПУ-30), при необходимости – Книги искусственных сооружений, Карточка ИССО (АСУ ИССО) |

| 3. Периодический осмотр | Начальник дистанции пути (заместитель или главный инженер), мостовые (тоннельные) мастера, начальник участка, старший дорожный и дорожный мастер | 2 раза в год (весной и осенью), а также в сроки, назначенные начальником службы пути | Выявление дефектов и повреждений, установление состава необходимых ремонтных работ, контроль проведения надзора за сооружениями и качества ремонтных работ, оценка технического состояния и содержания | Книга записей результатов осмотра искусственных сооружений (форма ПУ-30), Книги искусственных сооружений, Акты периодических (весеннего или осеннего) осмотров, Карточка ИССО (АСУ ИССО) |

Окончание табл. 1.1

| Вид надзора | Состав комиссии | Периодичность | Основная цель, содержание | Техническая документация |

4. Обследование 4. Обследование

| Дорожные мостоиспытательные станции, мостовой (тоннельный) мастер, мостовые научно-исследовательские организации | Большие и средние мосты – 1 раз в 5 лет, пролетные строения с низким классом грузоподъемности – 1 раз в год, а остальные – 1 раз в 10 лет | Детальный осмотр всех элементов искусственных сооружений с инструментальными измерениями, установление неисправностей, оценка состояния, содержания и качество ремонта, определение необходимых мер по обеспечению безопасности движения и нормальной работы | Отчет или заключение |

| 5. Испытания | Дорожные мостоиспытательные станции, мостовые научно-исследовательские подразделения | – | При приемке в эксплуатацию новых сооружений, при возникновении в процессе эксплуатации дефектов, влияние которых трудно учесть расчетом, при усилении слабых сооружений, в специальных случаях | Отчет или заключение |

| 6. Специальные наблюдения | Объем и характер наблюдений устанавливает начальник дистанции пути или начальник мостоиспытательной станции | По специальным программам, разрабатываемым научно-исследовательскими организациями и мостоиспытательными станциями | Наблюдения за слабыми и дефектными сооружениями, выявление конструктивных, строительных и эксплуатационных недостатков опытных и новых конструкций | Заключение |

Текущее содержание пути на мостах и подходах к ним допускается выполнять путевым бригадам под руководством дорожных мастеров.

Капитальный ремонт искусственных сооруженийвключает в себя восстановительные работы по замене отдельных частей и элементов, неудовлетворяющих нормальному режиму эксплуатации; частичное переустройство и усиление сооружений, возведение различных обустройств в целях гарантии качества их содержания. Основным принципом проведения капитального ремонта является обеспечение прочности, надежности и продление сроков службы искусственных сооружений. К работам капитального ремонта относят: усиление пролетных строений и опор мостов; замену гидроизоляции элементов пролетных строений, устранение негабаритности; замену дефектных пролетных строений; сплошную замену мостовых брусьев и других элементов мостового полотна; подъемку пролетных строений; полную окраску металлических пролетных строений; перекладку оголовков и удлинение труб; проведение мероприятий по сохранению вечной мерзлоты и борьбы с наледями, а также другие крупные ремонтные работы, направленные на обеспечение исправного состояния и длительного срока эксплуатации [3].

Сроки проведения капитального ремонта, номенклатуру и объемы работ устанавливают по фактическому состоянию на основе данных обследования и с учетом перспектив эксплуатации сооружения.

Работы по капитальному ремонту осуществляют по проектам производства работ (ППР), в которых разрабатывают не только конструктивные решения, но и технологические процессы, предусматривающие применение сборных индустриальных конструкций и использование широкой механизации ремонтных работ.

Восстановительные работы по капитальному ремонту, производимые мостовыми (тоннельными) бригадами дистанций пути, осуществляют по месячным планам, которые разрабатывает мостовой мастер.

Сложные и трудоемкие ремонтные работы по усилению и замене пролетных строений и опор мостов, полной окраске, замене мостового полотна и др. осуществляют силами специализированных дорожных подразделений (мостовых отрядов, мостопоездов, дистанции искусственных сооружений) и строительно-ремонтных организаций, имеющих лицензии на проведение работ.

1.3. Дефекты и повреждения

эксплуатируемых мостов и труб

Дефекты и повреждения, получившие свое развитие в процессе эксплуатации мостов и труб, классифицируют по следующим основным признакам: по виду, степени опасности, скорости развития, принадлежности, частоте проявления [1] (рис. 1. 22).

Рис. 1.22. Структурная схема классификации повреждений мостов и труб

1.3.1. Основные повреждения металлических

пролетных строений

Наиболее распространенными повреждениями металлических пролетных строений являются: коррозия, расстройство заклепочных и болтовых соединений, усталостные и механические повреждения.

Коррозионные повреждения. Степень развития коррозионных повреждений зависит от качества металла, антикоррозионного покрытия и текущего содержания пролетных строений мостов.

Коррозия металла происходит при химическом взаимодействии металла с окружающей средой, а также является продуктом взаимодействия гальванических элементов, образующихся на поверхности. Для стальных мостов наиболее характерно развитие электрохимической коррозии.

В процессе диагностики технического состояния элементов металлических мостов, пораженных коррозией, как правило, сначала определяют вид коррозии. Это позволяет более точно установить влияние коррозионных повреждений на несущую способность и грузоподъемность элементов, а также разработать наиболее обоснованные ремонтно-восстановительные мероприятия.

Коррозионные повреждения металлических мостов подразделяют на различные виды коррозии (рис. 1.23).

Рис. 1.23. Виды коррозионных повреждений элементов

стальных пролетных строений

В процессе эксплуатации в металлических пролетных строениях развивается полный комплекс указанных видов коррозии (рис. 1.24–1.28).

Рис. 1.24. Местная коррозия

Рис. 1.24. Местная коррозия

|

Скорость развития коррозии зависит от химического состава металла, разновидности агрессивности среды, влажности, температуры, вида антикоррозионной защиты, напряженного состояния.

Рис. 1.25. Локальная (питтинговая)

коррозия

Рис. 1.25. Локальная (питтинговая)

коррозия

|  Рис. 1.26. Язвенная коррозия

пролетного строения

Рис. 1.26. Язвенная коррозия

пролетного строения

|

Рис. 1.27. Сплошная коррозия пролетного строения

Рис. 1.28. Коррозионные повреждения связей

главных балок пролетных строений

со сплошными стенками

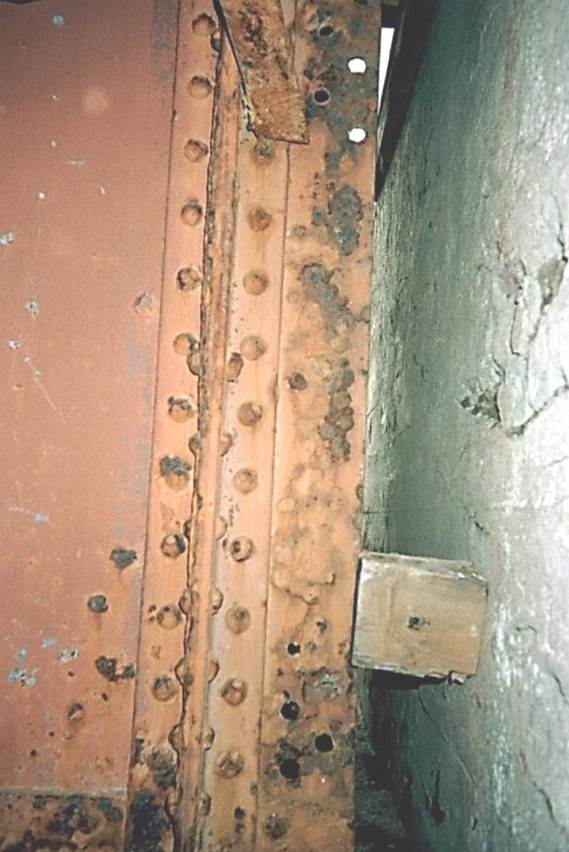

Рис. 1.30. Расстройство заклепочных соединений главных балок пролетных строений

Рис. 1.30. Расстройство заклепочных соединений главных балок пролетных строений

|

Расстройство заклепочных соединений. Основной причиной расстройства заклепочных соединений является механический износ, возникающий в результате суммарных сдвигов (перемещений) соединяемых элементов по поверхности их контакта. Влияние и характер суммарных сдвигов зависят от напряженного состояния соединений, интенсивности движения и динамического воздействия временной нагрузки от подвижного состава [1].

Расстройство заклепочных соединений приводит к значительному повышению концентрации напряжений около заклепочных отверстий, ускоренному накоплению усталостных повреждений и появлению усталостных трещин. Внешними признаками неудовлетворительного состояния соединений является наличие ржавых потеков из-под головок заклепок и по контактным поверхностям, а также трещин в зоне заклепочных головок (рис. 1.30). При износе соединения значительно изменяют характер передачи в них усилий. На скорость износа большое влияние оказывает среда, в которой функционируют заклепочные соединения, а также качество их изготовления.

В пролетных строениях со сплошными главными балками и проезжей части сквозных ферм расстройство заклепочных соединений наблюдают преимущественно в верхнем поясе (в прикреплении поясных уголков к стенкам балок), в прикреплении продольных балок к поперечным, особенно при отсутствии «рыбок», а также в элементах продольных и поперечных связей между продольными балками.

Слабые заклепки обнаруживают постукиванием молотком. Если заклепки слабые, то они издают при ударе глухой дребезжащий звук. Как правило, слабые заклепки, обнаруженные при осмотре пролетного строения, заменяют на высокопрочные болты.

Усталостные повреждения. В локальных зонах конструктивных элементов пролетных строений, в которых происходит максимальная концентрация напряжений, развиваются усталостные повреждения. Для пролетных строений, работающих под воздействием тяжелой железнодорожной нагрузки, усталость металла происходит в результате постепенного накопления повреждений от многократно повторяемых напряжений. В этом случае наблюдается излом усталостного разрешения в виде характерных пятен усталости, который образуется на участках зарождения трещин [1]. Появлению усталостных трещин, как правило, предшествует расстройство заклепок в местах прикрепления конструктивного элемента пролетного строения.

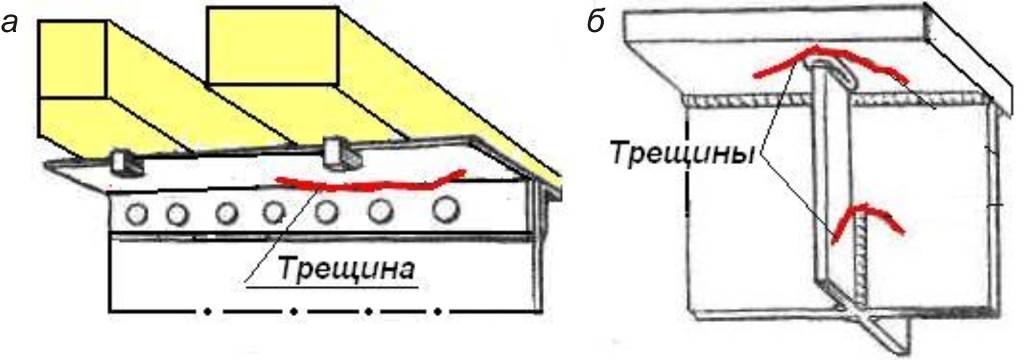

В пролетных строениях со сплошными главными балками наиболее часто усталостные трещины развиваются в верхнем поясе. Характер их развития многообразен. Усталостные трещины проявляются в виде трещин-выколов в горизонтальных полках верхних поясных уголков, особенно на участках под мостовыми брусьями, давление которых превосходят местные напряжения, вызванные изгибающим моментом балок в вертикальной плоскости; усталостных наклонных трещин в стенках балок, которые являются результатом высокой концентрации напряжений; поперечных усталостных трещин в нижних поясных уголках и в стенках балок, возникающих, как правило, в зоне концентраторов напряжений, созданных коррозией металла (рис. 1.31) [1].

Рис. 1.31. Трещины в балках пролетного строения:

а – в полке верхнего поясного уголка клепаной балки;

б – в зоне ребра жесткости сварной балки

Рис. 1.32. Шелушение краски и развитие

коррозии на балках пролетного строения

Рис. 1.32. Шелушение краски и развитие

коррозии на балках пролетного строения

|

Внешним признаком наличия трещин могут служить потеки ржавчины и шелушение краски (рис. 1.32).

Для обнаружения усталостных трещин используют различные приборы (дефектоскопы ультразвуковые и электромагнитные).

За элементами пролетных строений, в которых обнаружены усталостные трещины, устанавливают постоянное наблюдение.

Механические повреждения и хрупкие разрушения. Механические повреждения наиболее часто возникают в результате ударов негабаритных грузов по элементам пролетных строений, а также при их изготовлении и монтаже. К механическим повреждениям относят общие искривления элементов, пробоины, вмятины (рис. 1.33). Степень опасности повреждения определяют не только размерами поврежденного элемента, но и в зависимости от напряженного состояния и происходящих впоследствии изменений.

Рис. 1.33. Механические повреждения элементов пролетного строения со сквозными фермами

Рис. 1.33. Механические повреждения элементов пролетного строения со сквозными фермами

|

1.3.2. Основные повреждения железобетонных

пролетных строений

В процессе эксплуатации в пролетных строениях из обычного и преднапряженного железобетона развиваются различные повреждения в виде трещин, сколов бетона, раковин, отслоения защитного слоя, выщелачивания бетона, разрушения гидроизоляции и водоотвода (рис. 1.34). Повреждения в значительной степени могут оказывать влияние на снижение работоспособности, грузоподъемности и долговечности пролетных строений.

Рис. 1.34. Схема основных повреждений железобетонных пролетных строений: а – фасад балки; б – поперечное сечение балки; 1 – выщелачивание бетона; 2 – скол бетона с оголением арматуры; hб – толщина балласта под шпалой более 40 см

Трещины относят к наиболее распространенному виду повреждения железобетонных пролетных строений. Они имеют весьма разнообразный характер своего развития (см. рис. 1.29).

Поперечные трещины развиваются преимущественно в нижних растянутых поясах пролетных строений, а также в бортиках плиты проезжей части (рис. 1.35). Их возникновение обусловлено главным образом недостатками технологических операций при изготовлении и монтаже пролетных строений. Поперечные трещины относятся к категории силовых трещин, возникающих при действии нагрузок на пролетное строение. Трещины силового происхождения характеризуются значительной глубиной распространения. Установлено, что при раскрытии трещин более 0,2–0,3 мм проникающая через них влага приводит к коррозии арматуры и снижению грузоподъемности пролетного строения.

Наклонные трещины в главных балках пролетных строений развиваются преимущественно в зоне опорных сечений (рис. 1.36).

Их возникновение определяет действие главных растягивающих напряжений. Наклонные трещины в эксплуатируемых пролетных строениях из обычного и преднапряженного железобетона оказывают существенное влияние на снижение их грузоподъемности и долговечности. Рекомендуют при обнаружении наклонных трещин проверять пролетные строения специальными расчетами по грузоподъемности.

Рис. 1.35. Развитие поперечных трещин в пролетном строении

Рис. 1.36. Развитие наклонных трещин

на концевом участке пролетного строения

Продольные трещины возникают в местах примыкания плиты балластного корыта к стенкам главных балок, на торцовых участках, а также вдоль напряженной арматуры в поясах балок (рис. 1.37).

Рис. 1.37. Развитие горизонтальной трещины в зоне примыкания плиты

к главной балке пролетного строения

Два последних вида трещин чаще наблюдаются в начальный период эксплуатации. Трещины, развивающиеся в местах прикрепления плиты к балке, относят к категории опасных, изменяющих работу конструкций.

Усадочные трещины, имеющие, как правило, хаотичное расположение на поверхностных слоях, являются следствием нарушения технологических режимов ухода за бетоном при изготовлении пролетных строений. Они приводят к развитию трещин, в перспективе оказывающих влияние на долговечность конструкций.

При оценке технического состояния эксплуатируемых мостов выделяют температурно-усадочные трещины, возникающие от неравномерных по сечению деформаций от действия температуры наружного воздуха и усадки бетона. При этом на поверхности элементов образуется сетка поверхностных трещин, которые постепенно под действием нагрузки углубляются и снижают их долговечность.

Трещины в зонах опорных частей развиваются при нарушении их работы и развитии при этом дополнительных усилий. Если имеет место неплотное опирание на опорные части, то значительные динамические воздействия ускоряют процесс трещинообразования.

Глубину распространения трещин определяют ультразвуковыми трещиномерами или при помощи щупов. Для определения ширины раскрытия трещин применяют специальные оптические микроскопы.

Скол бетона является следствием недостаточной толщины и низкого качества бетона защитного слоя (рис. 1.38).

Проникновение влаги через защитный слой приводит к его отслоению, оголению и коррозии арматуры. Скол бетона в зоне рабочей арматуры может привести к потере ее сцепления с бетоном и выключению из работы. Скол бетона уменьшает площадь сечения элементов пролетных строений, снижая их грузоподъемность и долговечность.

Наличие в конструктивных элементах раковин, каверн, зон с недостаточной толщиной защитного слоя бетона, а также сколов бетона относят к дефектам бетонирования, что приводит к ухудшению защитных свойств арматуры от коррозии.

Рис. 1.38. Скол бетона с оголением арматуры балки пролетного строения

Повреждения в виде растрескивания поверхности бетона, разрыхления и последующего разрушения наружных слоев являются следствием попеременного замерзания и оттаивания бетона во влажной среде (размораживание). Если вода попадает во внутренние полости и каверны, то происходит расширение замерзающей воды, приводящее к образованию сколов бетона.

При более глубоком исследовании характеристик материала эксплуатируемых пролетных строений выделяют карбонизацию бетона. Карбонизацией бетона называют реакцию превращения гидроксида кальция (извести) в карбонат кальция. Процесс карбонизации, как правило, начинается с поверхности конструкции, интенсивность которого зависит от плотности бетона, температуры, влажности и других факторов. Процесс карбонизации протекает быстрее в растянутых, чем в сжатых элементах. Карбонизированный слой снижает защитные свойства бетона и вызывает коррозию арматуры. Установлено, что глубина карбонизации составляет от 10 до 20 мм за 30 лет эксплуатации пролетного строения [1].

Для обнаружения внутренних и наружных дефектов в бетоне в современных условиях применяют портативные ультразвуковые дефектоскопы, вихретоковые приборы.

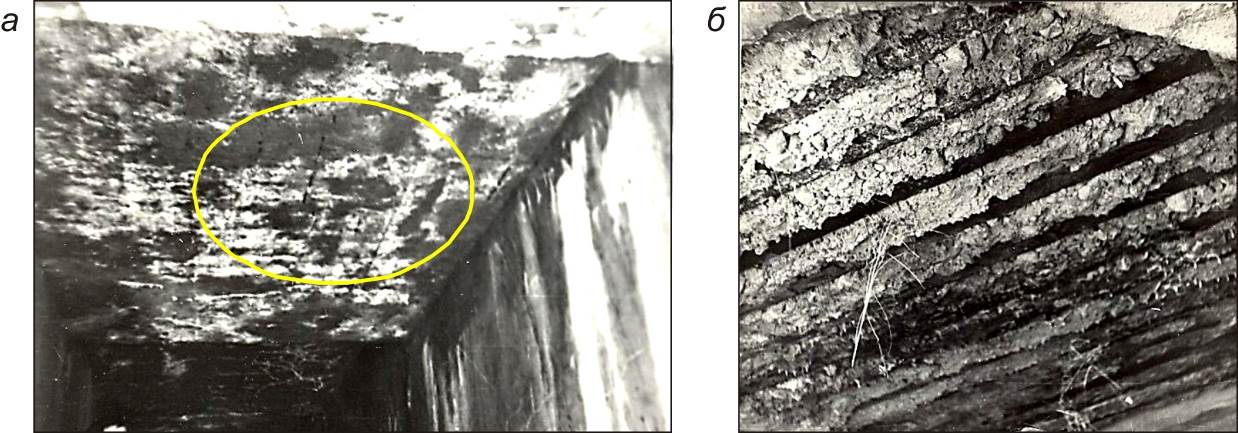

Выщелачивание бетона относят к повреждениям, развивающимся из-за неисправности водоотвода и гидроизоляции пролетных строений. При этом наблюдают протечки воды, сопровождающиеся высолами – продуктами выщелачивания бетона на поверхности элементов. Процесс выщелачивания связан с выносом водой растворяемых в ней солей. Продукты выщелачивания проявляются в виде потеков и пятен белого или коричневого цвета, а также сталактитовых сосулек, образующихся в зоне водоотводных трубочек (рис. 1.39, 1.40).

Рис. 1.39. Выщелачивание бетона в главных балках пролетных строений

Рис. 1.40. Выщелачивание бетона с образованием сталактитовых сосулек

Коррозия арматуры развивается вследствие недостаточной толщины и низкой плотности защитного слоя бетона, а также в результате карбонизации бетона. Разделяют скрытую коррозию арматуры – без внешних признаков и коррозию с внешними признаками на поверхности элементов в виде потеков и пятен коричневого цвета (рис. 1.41).

Рис. 1.41. Внешние признаки коррозии арматуры пролетного строения

Оголенная арматура в наибольшей степени подвержена коррозии от атмосферных воздействий, что приводит к снижению грузоподъемности и долговечности пролетного строения.

В процессе эксплуатации пролетных строений уделяют внимание качеству и состоянию гидроизоляции и отводу воды. Одним из признаков повреждения гидроизоляции и водоотвода является наличие мокрых пятен и следов выщелачивания бетона на поверхности пролетных строений.

1.3.3. Основные повреждения сталежелезобетонных

пролетных строений

В сталежелезобетонных пролетных строениях развиваются повреждения стальных главных балок аналогично металлическим пролетным строениям со сплошными стенками, а железобетонной плиты балластного корыта – железобетонным пролетным строениям (см. пп. 1.3.1, 1.3.2).

В местах сопряжения плит с главными балками находят свое развитие трещины и сколы бетона омоноличивания, а также ослабление болтовых соединений при объединении плит с балками.

Рис. 1.42. Разрушение гидроизоляции и разрыв стыка плит балластного корыта

Рис. 1.42. Разрушение гидроизоляции и разрыв стыка плит балластного корыта

|

В процессе эксплуатации сталежелезобетонных пролетных строений особое внимание уделяют качеству омоноличивания плиты с упорами, состоянию сопряжения плиты с металлическими балками, особенно на концевых участках, а также стыкам железобетонных плит балластного корыта.

Рис. 1.43. Развитие трещин и выщелачивание бетона в зоне монолитного стыка плит балластного корыта

Рис. 1.43. Развитие трещин и выщелачивание бетона в зоне монолитного стыка плит балластного корыта

|  Рис. 1.44. Скол бетона с оголением арматуры в зоне монолитного стыка плит балластного корыта

Рис. 1.44. Скол бетона с оголением арматуры в зоне монолитного стыка плит балластного корыта

|

1.3.4. Основные повреждения и деформации опор

балочных мостов

В процессе эксплуатации железнодорожных мостов в наибольшей степени распространены массивные опоры из бутобетонной, каменной, бетонной и железобетонной кладки, с облицовкой естественным камнем или плитами. Опоры эксплуатируемых мостов характеризуются самыми разнообразными повреждениями. К их числу относят трещины, сколы, выщелачивание, выветривание и износ кладки, разрушение подферменных камней и облицовки, размывы, а также деформации (перемещения) – осадки, крены, сдвиги (рис. 1.45).

Рис. 1.45. Схемы повреждений и деформаций промежуточных опор балочных мостов: а – бетонных и железобетонных без облицовки; б – то же с облицовкой; 1 – вывал облицовочного камня; 2 – скол или частичное разрушение;

3 – выщелачивание; 4 – трещины; 5 – крен (сдвиг)

Трещины в опорах мостов имеют разнообразный характер, по виду распространения их подразделяют на поверхностные, глубокие и сквозные [1].

Чаще всего трещины появляются из-за температурных напряжений, которые возникают в результате резких температурных перепадов наружного воздуха, экзотермических процессов при твердении бетона и др.

Вертикальные трещины, развивающиеся снизу, как правило, свидетельствуют о недостаточной несущей способности основания или неравномерной осадке опор (рис. 1.46), а сверху – недостаточной подвижности опорных частей (рис. 1.47, 1.48).

Рис. 1.46. Вертикальная трещина в нижней части опоры моста

Рис. 1.47. Вертикальная трещина в верхней части опоры моста

Рис. 1.47. Вертикальная трещина в верхней части опоры моста

|  Рис. 1.48. Вертикальная трещина в опоре

Рис. 1.48. Вертикальная трещина в опоре

|

В береговых опорах с обратными стенками наблюдают их отрыв, произошедший вследствие заполнения недостаточно дренирующим грунтом насыпи, а также развитие вертикальных трещин (рис. 1.49).

Рис. 1.49. Вертикальная трещина в береговой опоре

Расстройство кладки опор мостов проявляется в виде продуктов выщелачивания, выветривания, износа.

Выщелачивание происходит как по поверхностям опор, так и по швам облицовки (рис. 1.50).

Выветривание приводит к постепенному разрушению швов облицовки (рис. 1.51).

Рис. 1.50. Выщелачивание по швам

облицовки опоры

Рис. 1.50. Выщелачивание по швам

облицовки опоры

|  Рис. 1.51. Выветривание швов

облицовки опоры

Рис. 1.51. Выветривание швов

облицовки опоры

|

Расстройство кладки подферменных плит мостовых опор относят к наиболее распространенному виду их повреждения, возникающего от комплексного воздействия температурных перепадов и нагрузки (рис. 1.52).

Рис. 1.52. Скол бетона с оголением арматуры

подферменной плиты промежуточной опоры моста

В русловых опорах на уровне ледохода наблюдают выбоины и вывалы облицовочных камней, износ поверхности в виде углублений.

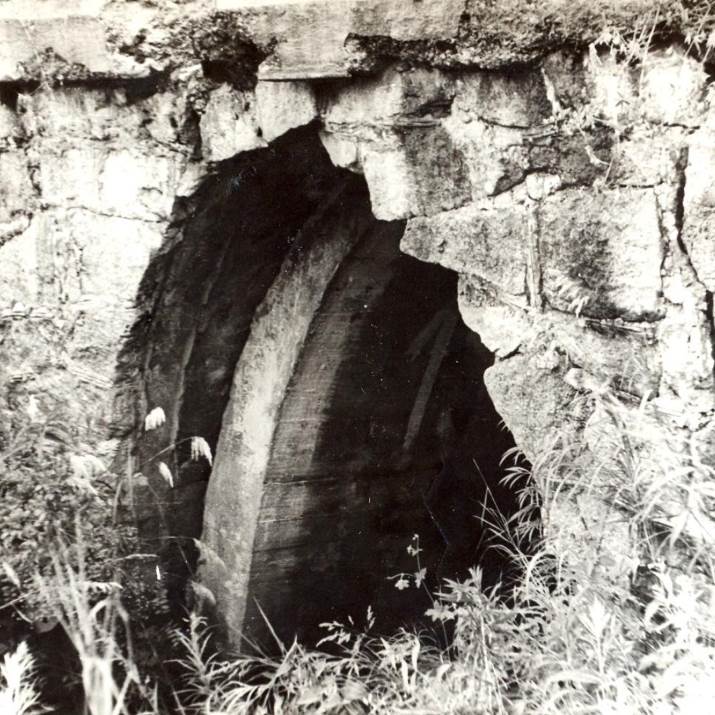

В старых конструкциях опор, особенно из бутовой кладки, фиксируют разрушения подводной части в виде вывалов (рис. 1.53).

Повреждения опор выявляют в результате обследования с применением специальных приборов и инструментов аналогично железобетонным пролетным строениям.

Рис 1.53. Разрушение опоры из-за подмыва

Деформации (перемещения) опор в процессе эксплуатации мостов происходят из-за недостаточной несущей способности основания, подмыва опор, увеличения горизонтального давления насыпи и др.

Осадка опор в эксплуатируемых мостах чаще всего развивается в виде неравномерной, что приводит к подъему или опусканию одной из сторон конструкций. Осадку определяют нивелированием.

Крен (наклон) опор можно наблюдать визуально, определять теодолитной съемкой, а также при помощи уровня или отвеса (рис. 1.54, 1.55).

Деформации опор находят свое развитие в наибольшей степени в районах распространения вечномерзлых или многолетнемерзлых грунтов оснований. Они являются причиной развития трещин и других повреждений, приводящих к снижению грузоподъемности и долговечности мостовых опор.

Рис. 1.54. Крен береговой опоры моста

Рис. 1.55. Крен промежуточной опоры моста

В процессе эксплуатации мостов нередко наблюдают полное или частичное разрушение мощения конусов подходных насыпей в пределах подтопления паводковой водой у береговых опор. Данный дефект требует скорейшего восстановления при помощи проведения ремонтных мероприятий.

1.3.5. Основные повреждения и деформации

водопропускных труб

К числу наиболее распространенных повреждений и деформаций каменных, бетонных и железобетонных водопропускных труб, эксплуатируемых на железных дорогах, относят развитие трещин, скола, выщелачивания и других расстройств кладки, раскрытие деформационных швов, осадки и кренов звеньев и оголовков, нарушение гидроизоляции, разрушение оголовков, размывы грунта в зоне трубы (рис. 1.56).

Рис. 1.56. Схема повреждений и деформаций водопропускной трубы: 1 – трещины;

2 – сколы или частичное разрушение кладки; 3 – выщелачивание; 4 – растяжка секций и осыпание грунта с образованием пустот в теле насыпи; 5 – осадка секции; 6 – раскрытие деформационного шва; 7 – отрыв оголовка от тела трубы; µ – крен секции

Трещины развиваются в разных элементах трубы и имеют различный характер.

Рис. 1.57. Разрыв открылка оголовка

при развитии продольной трещины

Рис. 1.57. Разрыв открылка оголовка

при развитии продольной трещины

|

Рис. 1.58. Скол и частичное разрушение

оголовка трубы

Рис. 1.58. Скол и частичное разрушение

оголовка трубы

|

Скол бетона с разрушением защитного слоя и оголением арматуры в наибольшей степени развивается в ригеле и основании стенок звеньев прямоугольного сечения, оголовках (рис. 1.58, 1.59).

Рис. 1.59. Скол бетона с оголением арматуры в ригеле трубы прямоугольного сечения: а – с процессом выщелачивания бетона; б – с разрушением защитного слоя бетона

Скол бетона значительно снижает несущую способность и долговечность звеньев и оголовков, сопровождается, как правило, коррозией арматуры.

Выщелачивание бетона в элементах водопропускных труб развивается аналогично железобетонным пролетным строениям (рис. 1.60). Процесс выщелачивания способствует снижению прочности бетона и долговечности элементов труб.

Нарушение гидроизоляции можно определить по внешним признакам, к которым относят мокрые пятна – просачивание воды через кладку, наличие продуктов выщелачивания, а также образование пустот за элементами трубы.

Рис. 1.60. Процесс

выщелачивания в каменной трубе

овоидального сечения

Рис. 1.60. Процесс

выщелачивания в каменной трубе

овоидального сечения

|

Данный вид повреждений в значительной степени нарушает эксплуатационный режим труб и его относят к наиболее опасному, требующему проведения ремонтно-восстановительных работ.

Осадка и крен секций и оголовков труб находят наибольшее свое развитие при эксплуатации в суровых климатических условиях (рис. 1.62).

Рис. 1.61. Отрыв оголовка

от тела трубы

Рис. 1.61. Отрыв оголовка

от тела трубы

|  Рис. 1.62. Осадка концевой секции трубы

овоидального сечения

Рис. 1.62. Осадка концевой секции трубы

овоидального сечения

|

Такие смещения секций и оголовков снижают работоспособность эксплуатируемых труб, для восстановления которой необходимо проведение соответствующего ремонта.

Разрушение лотка трубы является результатом воздействия водотока или наледи (рис. 1.63).

Разрушение лотка создает предпосылки для подмыва насыпи в зоне трубы, просачивания воды под фундамент и, как правило, требует проведения ремонтно-восстановительных работ.

Заиливание русла чаще всего происходит при осадке элементов трубы. Создает угрозу обеспечению нормального гидравлического режима и требует очистки русла (рис. 1.64).

Рис. 1.63. Разрушение лотка трубы

прямоугольного сечения

Рис. 1.63. Разрушение лотка трубы

прямоугольного сечения

|  Рис. 1.64. Заиливание русла трубы,

нарушающее нормальный

гидравлический режим водотока

Рис. 1.64. Заиливание русла трубы,

нарушающее нормальный

гидравлический режим водотока

|

Разрушение оголовков в процессе эксплуатации водопропускных труб имеет разнообразные формы своего проявления: разрушение

открылков, подпорных стенок, растрескивание и разрывы кладки (рис. 1.65, 1.66).

Данные повреждения появляются при возникновении больших растягивающих усилий от горизонтального давления насыпи. Разрушение оголовков в наибольшей степени развивается при эксплуатации труб в суровых климатических условиях при наличии вечномерзлых и пучинистых грунтов основания.

Эксплуатируемые водопропускные трубы постоянно подвергаются паводковым воздействиям, в результате чего происходят размывы насыпи, русл, разрушение мощений (рис. 1.67).

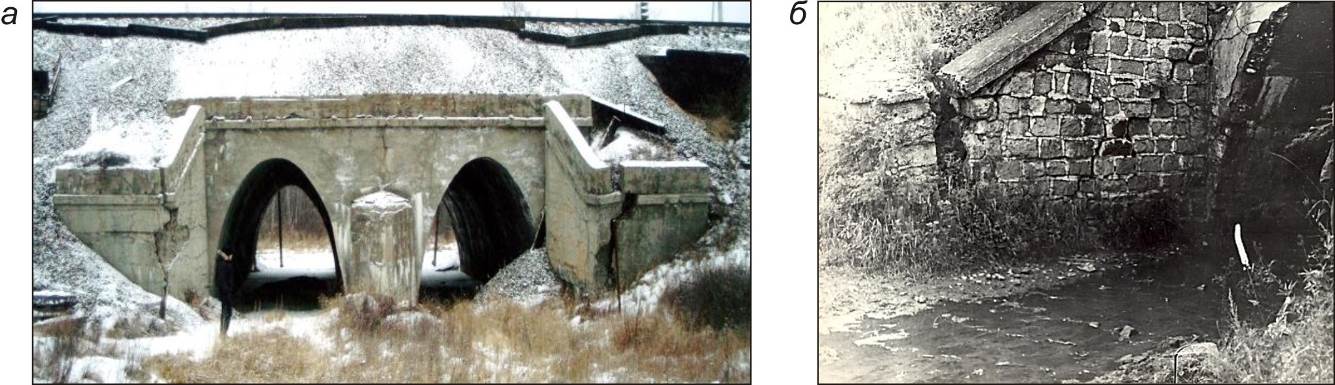

Рис. 1.65. Частичное разрушение оголовков трубы:

а – подпорной стенки; б – открылка

Рис. 1.66. Полное разрушение оголовка трубы:

а – в результате паводка; б – с обрушением открылков

Рис. 1.67. Размыв насыпи в зоне трубы во время паводка

Данные повреждения требуют проведения дорогостоящих восстановительных работ. Как прав

Дата добавления: 2016-12-27; просмотров: 7401;