Назначение изделия.

Комплекс измерительный АСН-14ЖД502.00.00.00.00, предназначен для налива жидкостей в железнодорожные вагоны-цистерны через верхний люк.

Комплекс предназначен для эксплуатации во взрывоопасных зонах.

Комплекс может использоваться для налива нескольких продуктов, схожих по составу и химическим свойствам, из разных коллекторов.

Информационная связь центрального блока управления ЦБУ, установленного на комплексах, с контроллером "Весна – ТЭЦ 2-3К" осуществляется по интерфейсу RS-485 и по протоколу Modbus RTU. Контроллер управления "Весна - ТЭЦ 2-3К" относится к электрооборудованию общего назначения и должен устанавливаться вне взрывоопасной зоны (в операторной).

Один контроллер управления "Весна - ТЭЦ 2-3К" может обслуживать до десяти стояков и приобретается по дополнительному заказу.

Изделия, входящие в состав комплексов:

Ø - соленоид взрывозащищённый типа СВ;

Ø - счетчик ППВ 100-1,6;

Ø - электродвигатель АИМ-132 (для агрегатов электронасосных);

Ø - коробки соединительные КП-8, КП-48, КП-24;

Ø - пост управления ПВК 35;

Ø - центральный блок управления ЦБУ;

Ø - датчик индуктивный ДИП.

являются серийно - выпускаемым электрооборудованием и их применение должно производиться согласно техническим описаниям и инструкциям по эксплуатации или паспортам на эти изделия.

Комплексы относятся к изделиям многократного циклического применения, восстанавливаемым, обслуживаемым, переход которых в предельное состояние не ведёт к катастрофическим последствиям, ремонтируемым.

Назначенный срок службы 10 лет. По окончании срока службы производятся работы по продлению срока безопасной эксплуатации стояков, находящихся в эксплуатации.

При отрицательных результатах экспертизы производится вывод комплексов из эксплуатации с последующей утилизацией.

Описание и работа составных частей изделия.

В более укрупненном представлении, комплекс состоит из модуля нижнего (блока измерительного), шарнирного трубопровода, наливного наконечника, опорных стоек, клапана осесимметричного, клапана воздушного электроуправляемого, рукава отвода паров с узлом отвода паров, центрального блока управления (ЦБУ), поста ПВК, соединительных коробок КП, набора кабелей.

Работа.

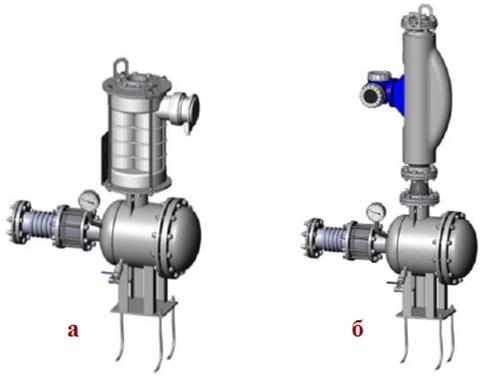

Блок измерительный (рис. 18) предназначен для измерения отпущенного нефтепродукта и состоит из следующих узлов:

Ø - преобразователь первичный -ППВ-100-1,6-УСС ДИ-О-5;

Ø - клапан обратный;

Ø - фильтр ФЖУ 100-0,6;

Ø - компенсатор;

Ø - клапан перепускной (сброса повышенного давления).

Рис. 18. Блок измерительный: а) – с объёмным счётчиком, б) – с массовым расходомером.

Объемный счётчик жидкости (или массовый расходомер) предназначен для точного измерения отпущенного нефтепродукта, проходящего через его рабочие органы в объёмных единицах (или массовых единицах при установке массового расходомера) в пределах погрешности установленного прибора.

При прохождении продукта через объемный счётчик жидкости, отпущенное количество преобразуется в электрические импульсы с нормированным значением для передачи информации на управляющий контроллер измерительного комплекса.

Объемные счетчики жидкости производства ОАО "ПРОМПРИБОР" оснащаются датчиком оборотов ДИ-У, предназначенным для преобразования угла поворота вала в электрические импульсы (сигналы).

Массовый расходомер позволяет производить измерение отпущенного нефтепродукта в объёмных или массовых единицах (зависит от настройки управляющего контроллера) при отпуске в железнодорожную цистерну и в массовых единицах при оформлении отгрузочных документов.

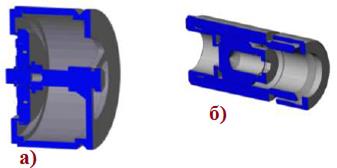

Рис. 19. Фильтр: а) – ФЖУ 100-0,6; б) – фильтр-газоотделитель.

Фильтр-газоотделитель - (рис. 19,б) служит для отделения газовоздушной смеси нефтепродуктов с воздухом и удаления последней из гидравлической системы с помощью поплавка, соединенного рычажной системой с клапаном сброса газовой смеси.

Одновременно с газоотделением, весь поток жидкости пропускается через фильтр (рис. 19,а) для улавливания взвешенных твёрдых частиц в нефтепродуктах, состоящий из отдельных дисков, на которых напаяна сетка с тонкостью фильтрации до 0,05мм. Конструкция фильтрующего элемента позволяет производить его полную разборку и сборку на месте эксплуатации, что существенно сокращает время на очистку и обслуживание фильтра, и как следствие уменьшает вынужденный простой оборудования. Многосекционное расположение сеток позволяет получить площадь живого сечения 30-40 единиц от условного прохода. Фильтр оснащен двумя ступенями очистки. Продукт, прежде чем пройти через сетку, очищается от крупных частиц, которые задерживаются в отверстиях диска, и только после этого фильтруется сеткой до 0,05мм или 0,1мм.

Клапан сброса воздуха (рис.20). В отсутствии газоотделителя, устанавливается в верхней точке коллектора.

Рис. 20. Клапан сброса воздуха.

Клапан обратный (рис. 21,а), установленный между фильтром-газоотделителем и расходомером, служит для предотвращения обратных потоков через расходомер. Клапан обратный пропускает рабочую среду только в одном направлении. При изменении направления потока на обратное, клапан закрывается, прекращая обратное движение рабочей среды.

Рис. 21. Клапан: а) – обратный; б) – перепускной.

Клапан перепускной (рис. 21,б) служит для сброса избыточного давления в трубопроводе и установлен в модуле нижнем. Для обеспечения работы перепускного клапана необходимо подключить дренажный трубопровод к дренажной системе, в противном случае клапан не имеет возможности сбрасывать продукт.

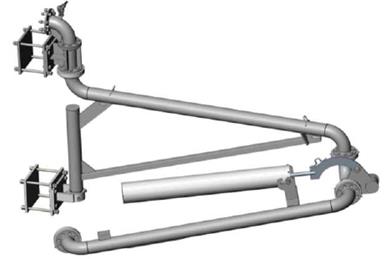

Шарнирный трубопровод (рис. 22) состоит из следующих основных деталей:

Ø фланцевые трубопроводы, для подвода продукта к наливному наконечнику;

Ø амортизатор, обеспечивающий уравновешивание наливного наконечника;

Ø шарниры, для придания необходимых степеней свободы фланцевым трубопроводам и наконечнику наливному при осуществлении технологических процессов присоединения к горловине железнодорожной цистерны и ее налива.

Шарниры воспринимают осевые и радиальные нагрузки, конструктивно выполнены из двух обойм внешней и внутренней с расположенными между ними роликами. Уплотнительным элементом является манжета. Амортизатор, установленный на шарнирном трубопроводе, предназначен для уравновешивания веса наливного наконечника и плавного перемещения шарнирного трубопровода.

Рис. 22. Шарнирный трубопровод.

Наконечник наливной (рис. 23) предназначен для соединения горловины ж.д. цистерны со стояком, налива продукта в цистерну и контроля за предотвращением перелива.

Рис. 23. Наконечник.

Наконечник наливной состоит из следующих основных деталей:

Ø крышка для закрытого налива;

Ø уплотнение резиновое маслобензостойкое;

Ø прихваты (механизм фиксации), обеспечивающие надежное крепление наконечника на горловине железнодорожной цистерны;

Ø телескопические трубы, обеспечивающие налив продукта со дна цистерны. В зависимости от типа наливного наконечника, подъём-опускание телескопической трубы осуществляется либо вручную, либо под действием потока жидкости;

Ø защитный кожух, внутри которого монтируется датчик предельного уровня.

Наливной наконечник Ду100 выполняет функцию налива продукта в железнодорожные цистерны под уровень. На наливном наконечнике установлены один или два датчика уровня в зависимости от заказа (датчики уровня входят в комплект системы автоматизации). Возможно несколько вариантов включения второго датчика уровня в систему управления:

Вариант 1

- первый датчик уровня используется для перехода с максимального расхода на минимальный; полное перекрытие происходит по временной задержке от срабатывания первого датчика;

- второй датчик уровня используется как аварийный (длина датчика- 250 мм);

Вариант 2

- первый датчик уровня используется для перехода с максимального расхода на минимальный, а второй для полного перекрытия.

Узлы и детали наливного наконечника, соударяющиеся с цистерной, выполнены из материала предотвращающего искрообразование. Наливной наконечник выполнен из алюминиевых сплавов. Для отвода паров взрывоопасных концентраций на наконечнике имеется штуцер, к которому крепится рукав для отвода паров в момент налива, которые могут быть поданы через огнепреградитель обратно в резервуар при осуществлении технологии рекуперации или выпущены в атмосферу на свечу через огнепреградитель, на безопасном расстоянии от поста налива.

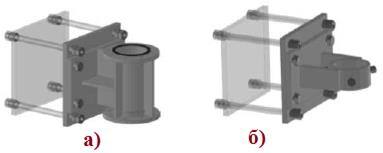

Опорные стойки (рис. 24) предназначены для фиксации комплексов к колонне эстакады налива или к стойке металлоконструкции поста налива.

Рис. 24. Стойка: а) – нижняя; б) – верхняя.

Клапан осесимметричный Ду100 (рис.25) предназначен для перекрытия потока при наливе заданной дозы, а так же плавного регулирования потока продукта с обеспечением налива на минимальном расходе до 18м3/ч в начале и в конце выдачи дозы. При необходимости возможно настроить максимальный расход, а так же объем при котором комплексы переходят на малый расход с помощью программного обеспечения комплексов.

Рис. 25. Клапан осесимметричный.

Клапан осесимметричный обеспечивает запрограммированный процесс налива отсека в ж.д. цистерны, а также стабилизацию номинального расхода продукта при изменяющихся условиях (высоте взлива продукта в резервуаре и др.), что обеспечивает высокую ʺточность работыʺ измерителей, а также точность выдачи задаваемых доз.

Клапан незаменим в дозирующих измерительных системах, где требуется плавное и точное регулирование и отсечение выдаваемой дозы.

Для быстрого и полного опорожнения комплексов используется клапан электроуправляемый (рис. 26), смонтированный на колене трубопровода комплексов, автоматически запускающий воздух в трубопровод на участке между задвижкой и цистерной, по окончании налива продукта, по команде центрального блока управления.

Рис. 26. Клапан электроуправляемый.

Стакан приемный (рис. 27) служит для сбора остатков нефтепродуктов из комплексов после налива.

Рис. 27. Стакан приёмный.

Шкаф электроники (рис. 28,а) является каркасом для размещения основных узлов, входящих в состав системы автоматизации.

Рис. 28. а) – шкаф электроники; б) – центральный блок управления.

Центральный блок управления (ЦБУ) (рис. 28,б) предназначен для управления и

отображения процесса дозированного отпуска топлива потребителям. При получении задания от оператора контролирует очередность срабатывания датчиков безопасности (заземления, положения наконечника, трапа и др.), одновременно контролирует состояние датчика уровня продукта в железнодорожной цистерне и передает информацию обо всех событиях на управляющий компьютер верхнего уровня для регистрации в реальном режиме времени. ЦБУ состоит из следующих функциональных модулей, устанавливаемых на кросс - плате:

Ø источник электропитания;

Ø модуль процессорный;

Ø модуль силовой;

Ø модуль ввода;

Ø модуль заземления;

Ø модуль индикации;

Ø модуль терморегулятора.

Состав и количество модулей определяется при заказе в зависимости от конфигурации поста налива (количество видов продуктов, количество одновременно загружаемых и др.).

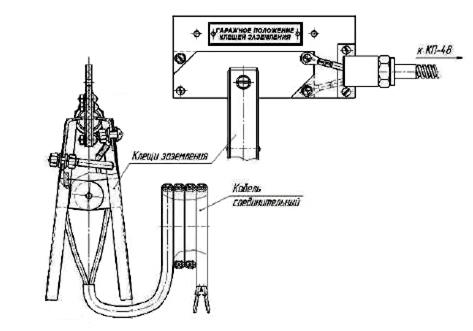

Устройство заземления входит в состав системы автоматизации и состоит из клещей заземления, датчика гаражного положения зажимов заземления и модуля заземления, установленного в ЦБУ. При разрыве цепи заземления, автоматически запрещается и останавливается процесс налива. Цепь, соединяющая цистерну с узлом заземления имеет искробезопасный вид взрывозащиты Exia.

Клещи заземления (рис. 29) подсоединенные к центральному блоку управления ЦБУ, который посредством порогового измерения величины тока во внешней, гальванически развязанной, искробезопасной цепи заземляющего кабеля определяет наличие надежного соединения заземляющего провода с цистерной. Соединение считается "надежным", если суммарное сопротивление цепи заземления не более значения (65 +10)Ом.

Если во время процесса сопротивление цепи заземления увеличится до контрольного значения (65 ± 10) Ом, снимается релейный сигнал (размыкаются контакты реле) и модуль выдает данные о текущем состоянии процессорному модулю. Модуль заземления имеет гальванически развязанные входные выводы "гаражное положение заземляющего устройства", к которым подключается заземляющее устройство в "не рабочем" положении. При этом осуществляется тестирование на состояние "обрыв" и "залипание" контактов реле, подключающего заземление и заземляющего провода на надежность соединений в местах подключения.

Рис. 29. Клещи заземления.

Шкаф силовой предназначен для электропитания и коммутации электрических устройств комплекса и его защиты при возникновении аварийных режимов.

Шкаф силовой осуществляет пуск и останов электронасосных агрегатов (электродвигателей) под воздействием сигналов управления (~220В) посредством электромагнитных пускателей, обеспечивает блокировку управляющих сигналов и защиту по превышению допустимых значений параметров электропитания. Шкаф силовой, так же, обеспечивает электропитание управляющих контроллеров, источника бесперебойного питания, устройств контроля заземления.

Датчики уровня (рис. 30) предназначены для автоматического отключения процесса налива, без участия оператора, в случае ошибки оператора, при задании дозы больше допустимой.

Рис. 30. Датчики: а) – датчик уровня ультразвуковой; б) – вибродатчик предельного уровня.

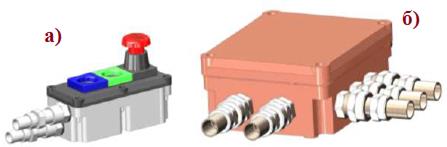

Пост выключения кнопочный ПВК35 (рис. 31,а) предназначен для управления процессом налива с поста налива, и отключения электропитания комплекса.

Рис. 31. а) – пост выключения кнопочный (ПВК-35); б) – коробка соединительная (КП).

Коробки соединительные КП (рис. 31,б) предназначены для коммутации электрических кабелей.

Порядок действия обслуживающего персонала при работе с комплексом.

Порядок действия:

Ø расставить ж.д. цистерны в местах их налива. Открыть люки ж.д. цистерн;

Ø снять клещи заземления с пластины гаражного положения и установить их на вагон-цистерну;

Ø убедиться, что комплекс находится в режиме–"ОЖИДАНИЕ", при этом на табло центрального блока управления отображается следующая информация:

Ø вывести стояк из стационарного каплесборника или фиксатора гаражного положения (в зависимости от типа применяемой фиксации комплекса на наливной эстакаде);

Ø ручными манипуляциями подвести наливной наконечник в положение над горловиной цистерны;

Ø опустить телескопическую трубу в цистерну;

Ø заправить наливной наконечник в горловину цистерны;

Ø произвести фиксацию наливного наконечника;

Ø произвести регулировку датчика уровня под данный тип цистерны;

Ø нажать кнопку «ПУСК» тем самым давая разрешение на налив;

Ø оператор получив разрешение на налив с поста, задает дозу и производит налив;

Ø по окончании налива произвести дефиксацию наконечника;

Ø извлечь наливной наконечник из горловины цистерны;

Ø поднять телескопическую трубу наливного наконечника до фиксации;

Ø ручными манипуляциями подвести наливной наконечник к стационарному каплесборнику или фиксатору гаражного положения;

Ø завести наливной наконечник в стационарный каплесборник, или зафиксировать в гаражном положении.

Порядок выключения изделия.

Для выключения комплекса необходимо:

Ø убедится, что наливной стояк находится в режиме «ОЖИДАНИЕ», в случае нахождения комплекса, в каком-либо другом режиме, дождаться завершения процесса налива или принудительно перевести его в режим данный режим;

Ø нажать до фиксации грибок «STOP» на посту налива, для обесточивания силовых плат;

Ø отключить электропитание комплекса в щитовой.

Техническое обслуживание.

При эксплуатации комплексов должно поддерживаться его работоспособное состояние и выполняться все мероприятия в по обеспечению взрывозащиты изложенные в руководстве по эксплуатации.

Предприятие, эксплуатирующее комплексов составляет план на виды и периодичность технического обслуживания и ремонта.

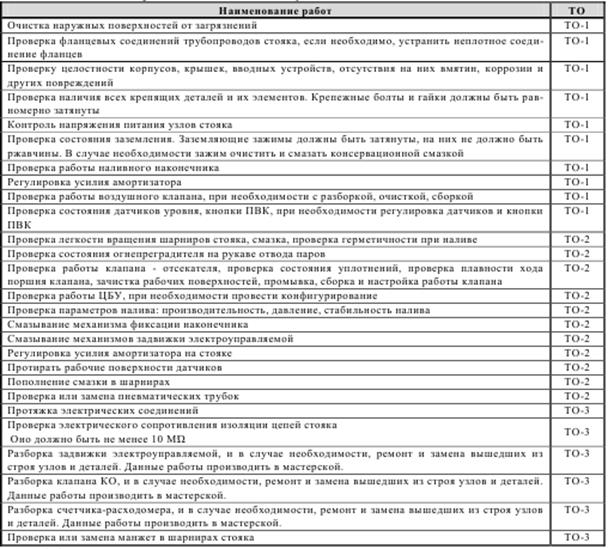

Завод изготовитель рекомендует устанавливать следующие виды технического обслуживания:

Ø ежедневное техническое обслуживание;

Ø техническое обслуживание ТО-1 с периодичностью 1 раз в месяц;

Ø техническое обслуживание ТО-2 с периодичностью 1 раз в 6 месяцев;

Ø техническое обслуживание ТО-3 с периодичностью 1 раз в 12 месяцев;

Ø планово-предупредительный ремонт.

Порядок ежедневного технического обслуживания изделия:

Ø визуально осматривать фланцевые соединения, шарниры, трубопроводы,их состояние и отсутствие видимых течей;

Ø визуально осматривать места подвода кабелей и их состояние;

Ø очистка наружных поверхностей от загрязнений;

Ø проверка целостности корпусов, крышек, вводных устройств, отсутствия на них вмятин, коррозии и других повреждений;

Ø протирать рабочие поверхности датчиков;

Ø контролировать напряжение питания узлов комплексов измерительного.

Порядок технического обслуживания установки.

Сливо-наливные устройства для автомобильного транспорта.

Для сливо-наливных операций применяют стояки различных типов. Их классифицируют:

Ø по способу подключения к цистерне (сверху или снизу);

Ø по способу налива (герметизированный или негерметизированный);

Ø по степени автоматизации процесса налива (автоматизированные или неавтоматизированные);

Ø по виду управления (с механизированным или ручным управлением).

Налив нефтепродуктов в автоцистерны может осуществляться как через горловину (верхний налив), так и через нижний патрубок автоцистерны (нижний налив).

При герметизированном наливе горловина автоцистерн закрывается специальной крышкой, в которую врезан патрубок, соединенный со шлангом для отвода паровоздушной смеси либо в опорожняемые резервуары, либо на установку улавливания легких фракций (УЛФ). Негерметизированный налив целесообразно применять при отгрузке низколетучих нефтепродуктов.

Для предотвращения переливов автоцистерн применяются средства автоматизации. В этом случае наливные стояки оборудуют либо датчиками уровня, либо клапанами дозаторами, позволяющими производить отпуск заданного количества нефтепродукта. Подобный контроль — обязательное условие герметизированного налива бензина.

Применяются наливные устройства одиночные и объединенные в группы, с ручным и автоматизированным управлением. Группа наливных устройств, управляемых из специального здания — операторной, образует станцию налива.

Станция налива состоит из 4-12 наливных «островков», располагаемых под навесом. Каждый «островок» оборудуется одним или двумя наливными устройствами (стояками).

В качестве наливных устройств до недавних пор широко применялись установки автоматизированного налива с местным управлением типа АСН-5П (рис.32) или с дистанционным управлением из операторной типа АСН-5Н, а также типа АСН-12. Расчетная производительность налива (м3/ч): при самотечном наливе маловязких нефтепродуктов — 30-40, то же масел и высоковязких нефтепродуктов — 20-30, при насосном наливе — 40—100 и 30-60 соответственно.

Установка автоматизированного налива АСН-5П включает наливной стояк типа НС-8П с датчиком уровня, счетчик 2, полуавтоматический клапандозатор 3 типа КДП-7Н, фильтр-воздухоотделитель 4 типа ФВО-ЮО, насос с электродвигателем 6 и пульт управления 5. Налив выполняется в следующем порядке. Водитель автоцистерны получает два ключа (один для пункта управления наливом, другой — для клапана-дозатора).

Первым он включает питание установки, а вторым — насосный агрегат. Нажатием рычага водитель открывает клапан, и налив цистерны начинается. Прекращение налива осуществляется либо нажатием кнопки «Стоп» на клапане-дозаторе, либо по сигналу датчика уровня.

Рис. 32. Установка автоматизированного налива АСН-5П: 1 — наливной стояк НС-8Н с датчиком; 2 — счетчик; 3 — клапан-дозатор КДП-7Н; 4 — фильтр-воздухоотделитель ФВО-ЮО; 5 — пульт управления наливом ПУН-ЗП; 6 — насос ЗК9 с электродвигателем КОМ-31-2.

Установка АСН-5Н отличается тем, что оснащена устройством централизованного управления наливом из операторной. Система автоматизации обеспечивает дистанционное задание дозы отпускаемого нефтепродукта, предотвращение переливов, запрет отпуска нефтепродуктов при отсутствии заземления и наливной трубы в горловине цистерны, местное и дистанционное прекращение налива.

Установка типа АСН-12 (рис. 33) предназначена для автоматизированного и герметизированного налива в автоцистерны светлых нефтепродуктов.

Для этого она оснащена герметизирующей крышкой с датчиком налива 1, линией отвода 2 паровоздушной смеси из заполняемой цистерны (газоотводной линии) с обратным клапаном 4 и огнепреградителем 5.

Рис. 33. Автоматизированная система налива АСН-12: 1 — датчик налива с герметизирующей крышкой; 2 — газоотводящая линия; 3 — наливной стояк; 4 — обратный клапан; 5 — огнепреградитель; 6 — насосный агрегат; 7 — арка; 8 — фильтр воздухоотделитель; 9 — гидроамортизатор; 10— клапан дозирующий полуавтоматический; 11 — термокорректор; 12 — счетчик; 13 — пульт управления

Дополнительными отличиями установки АСН-12 являются наличие гидроамортизатора 9, смягчающего гидравлический удар при резком закрытии клапана-дозатора, а также замена на другие типы наливного стояка (НС12), дозирующего клапана (КДП-12) насоса (ЗК18а).

Для нижнего налива автоцистерн используется установка АСН-17. В этом случае собственно стояк отсутствует и, соответственно, уменьшается металлоемкость установки.

На пунктах налива, имеющих незначительный грузооборот, применяются неавтоматизированные наливные стояки с ручным управлением типа НС-11А.

В настоящее время промышленность выпускает широкий спектр установок автоматизированного налива автоцистерн. Большой вклад в эту работу внесло ОАО «Промприбор» (г. Ливны), разработавшее целую линейку АСН, обеспечивавших верхний, нижний и комбинированный налив.

Для верхнего налива автоцистерн предназначены:

■ наливные стояки без учета АСН-4В, АСН-4ВГ, АСН-4ВГ НОРД и др.

■ измерительные комплексы АСН-5ВГ, АСН-8ВГ, АСН-10ВГ, АСН-12ВГ, АСН-12ВГ НОРД и др.

В состав этих АСН входят: модуль нижний, блок оператора, лестница, перекидной трап, насосный блок, соединительный трубопровод, клапан-отсекатель, наливной стояк с наконечником и рукавом отвода паров (при необходимости).

В первом случае герметизация достигается с помощью конуса из упругого материала, во втором — благодаря использованию быстроразъемного трубного соединения. Пока более распространен первый вариант. Однако он обеспечивает худшую герметизацию, чем второй.

Для нижнего налива используются специально оборудованные автоцистерны.

Кроме системы заземления и дыхательных клапанов они оснащены патрубками для налива нефтепродуктов, трубопроводом для отвода ПВС, пневматическими и электронными датчиками уровня.

Дата добавления: 2016-12-16; просмотров: 4212;