Измерения и измерительная аппаратура

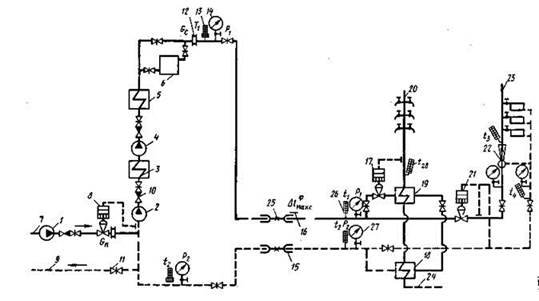

Рис.5.8. Схема работы тепловой сети и расстановки контрольно-измерительной аппаратуры при испытаниях:

1 — подпиточный насос; 2 — первая ступень сетевых насосов; 3 — первая ступень сетевых подогревателей; 4 — вторая ступень сетевых насосов; 5 — вторая ступень сетевых подогревателей; 6 — пиковый котел; 7 — подпиточный трубопровод; 8 — регулятор подпитки; 9 — дренажный трубопровод (d = 100—200 мм); 10—обратный клапан; 11—задвижка; 12 — измерительная диафрагма с регистрирующим расходомером; 13 — регистрирующий термометр; 14 — регистрирующий манометр; 15 —сальниковый компенсатор; 16 — фиксатор перемещения стакана компенсатора; 17 — регулятор температуры; 18 — первая ступень подогревателей горячего водоснабжения;19 — вторая ступень подогревателей горячего водоснабжения; 20 — система горячего водоснабжения; 21— регулятор расхода; 22 — элеватор; 23 — система отопления; 24 — водопровод; 25 — неподвижная опора; 26— термометр; 27 — манометр

При испытаниях на расчетную температуру измеряют следующие параметры (рис. 5.8):

а) на ТЭЦ: температуру воды в подающем Т1и обратном Т2трубопроводах, давление в подающем Р1 и обратном Р2трубопроводах, расход сетевой воды Gс, расход подпиточной воды Gп;

б) на тепловых пунктах систем теплопотребления: температуру воды в подающем t1и обратном t2трубопроводах тепловой сети, температуру воды в подающем t3 и обратном t4 трубопроводах отопительной системы, температуру воды в системе горячего водоснабжения tГ, давление в подающем Р1 и обратном Р2трубопроводах тепловой сети;

в)в тепловой сети: величину максимального перемещения стаканов сальниковых компенсаторов на подающем трубопроводе ∆lmax (измеряют выборочно в предусмотренных программой местах).

Для измерения температуры воды при испытаниях применяют: на ТЭЦ — регистрирующие термометры, на тепловых пунктах систем теплопотребления — ртутные термометры с ценой деления 0,5—1,0°С. Для измерения давления используют: на ТЭЦ — регистрирующие манометры, на тепловых пунктах систем теплопотребления — пружинные манометры класса 1,0—1,5.

Расход сетевой и подпиточной воды измеряют с помощью нормальных измерительных диафрагм и регистрирующих расходомеров. Расчет, изготовление и установка сужающих устройств производятся в соответствии с "Правилами измерения расхода газов и жидкостей стандартными сужающими устройствами: РД 50-213-80" и ГОСТ 26969-86.

Величину максимального перемещения стаканов сальниковых компенсаторов измеряют с помощью специальных фиксирующих приспособлений, установленных до начала испытаний, так как людям запрещается находиться в тепловых камерах и тоннелях при испытаниях на расчетную температуру. Температуру воды, необходимую для оценки величины перемещения стакана сальникового компенсатора, измеряют на ближайшем тепловом пункте. Для измерения максимального перемещения стакана сальникового компенсатора рекомендуется применять фиксатор перемещения.

Рис. 5.9. Фиксатор перемещения для измерения максимального перемещения стакана сальникового компенсатора:

Файл:Фиксатор перемещения для измерения максимального перемещения стакана сальникового компенсатора

1 — корпус сальникового компенсатора; 2 — грунд-букса; 3— Т-образный болт со сверлением; 4 — стержень (d = 8 мм, l = 350—570 мм); 5 — фиксирующие шайбы (dн = 20 мм, dв = 8+0,2 мм, δ = 15 мм) 6—вилка (δ = 3—5 мм, h—в зависимости от диаметра трубопровода); 7 — трубопровод; 8 — стакан компенсатора

Фиксатор (рис. 5.9) представляет собой стержень 4, один конец которого ввернут в торец стяжного болта 3 грунта-буксы 2 компенсатора, а на другой свободный конец насажены две фиксирующие шайбы 5. К трубопроводу вблизи примыкания его к стакану компенсатора приварена вилка 6. Высоту вилки выбирают в зависимости от диаметра трубы. Перед испытаниями при начальной температуре воды в трубопроводе шайбы подводят вплотную к вилке, а стержень смазывают тугоплавкой смазкой (например, консталином УТ-2). Во время повышения температуры воды при испытаниях вилка перемещается вместе со стаканом компенсатора и передвигает левую шайбу. После окончания испытания и снижения температуры до начальной измеряют величину максимального хода компенсатора.

Величину теоретического перемещения стакана сальникового компенсатора определяют по формуле

Δl=αΔtl

где α — коэффициент линейного расширения (для стали α = 1,2·10-2 мм/(м°С)); ∆t — разность между максимальной и начальной температурой теплоносителя; °С; l — длина компенсационного участка трубопровода (от неподвижной опоры до компенсатора), м.

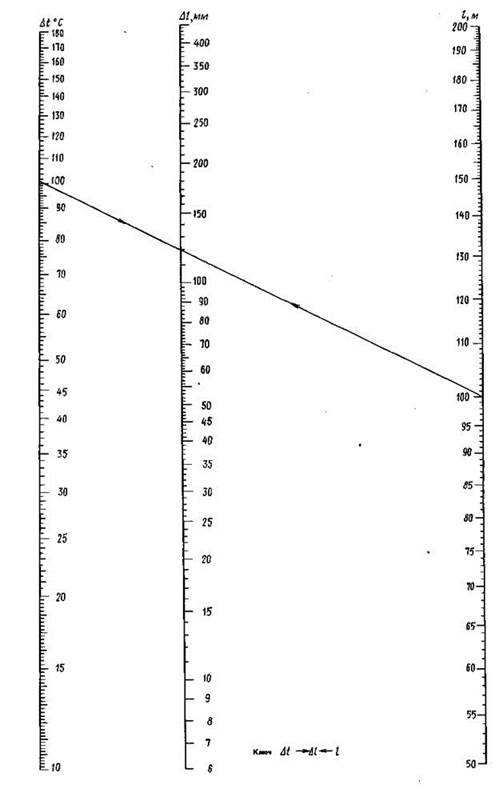

Величину теоретического перемещения можно также определять по номограмме (рис. 5.10).

Рис. 5.10. Номограмма для определения расчетных температурных удлинений стальных трубопроводов тепловых сетей:

l—длина компенсационного участка трубопровода; ∆t — величина изменения температуры теплоносителя; ∆l — расчетная величина удлинения трубопровода

Дата добавления: 2016-12-16; просмотров: 2177;