Режущего инструмента

Основные понятия и определения процесса резания

Процесс резания–этопоследовательное срезание металла заготовки режущим инструментом, удаление его в виде стружки с целью получения детали определенной формы и размеров, заданных чертежом, и обеспечения определенного технологией качества поверхности.

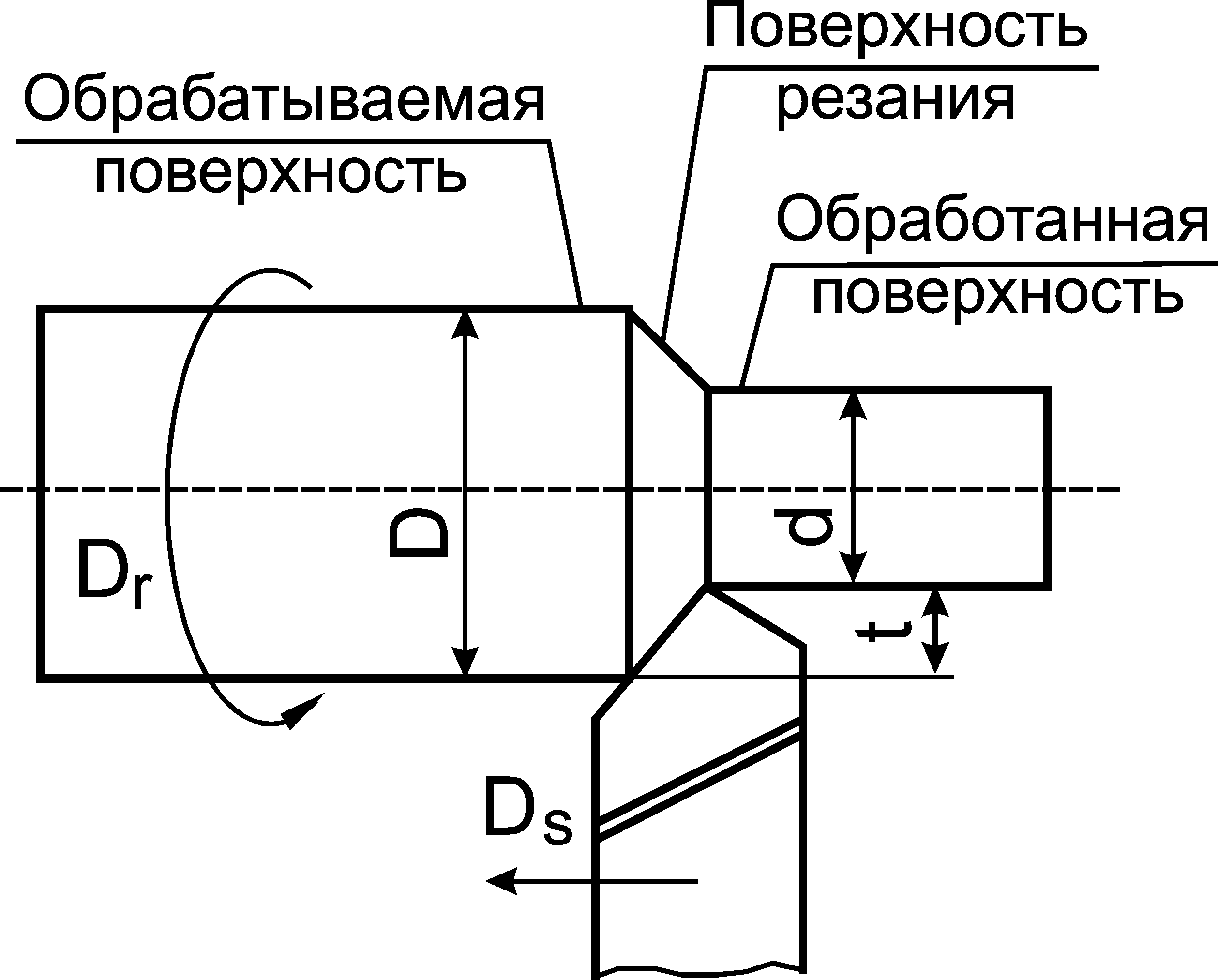

На заготовке подвергаемой обработке различают: обрабатываемую поверхность, обработанную поверхность и поверхность резания.

Рис. 1. Основные поверхности заготовки и основные движения, необходимые для осуществления процесса резания при точении

Рис. 1. Основные поверхности заготовки и основные движения, необходимые для осуществления процесса резания при точении

|

Обрабатываемая поверхность – это поверхность, которая полностью или частично удаляется при резании. Обработанная поверхность – это поверхность, образующаяся после снятия стружки. Поверхность резания – это поверхность, которая образуется режущим лезвием инструмента и является переходной между обрабатываемой и обработанной поверхностями.

На рис. 1. показаны основные поверхности заготовки и основные движения, необходимые для осуществления процесса резания при точении.

Для осуществления процесса резания необходимы как минимум следующие условия [3]:

а) инструмент должен иметь соответствующую форму и

рациональную геометрию заточки;

б) твердость режущей части инструмента должна быть значи-

тельно выше твердости обрабатываемого материала;

в) инструмент и заготовка в процессе резания должны перемещаться друг относительно друга строго по заданным траекториям;

г) все взаимные перемещения должны происходить с определенными скоростями главного движения и движения подачи в зависимости от различных технологических факторов и условий обработки.

Для осуществления процесса резания необходимо иметь как минимум два движения, а именно: главное движение резания и движение подачи. Главное движение резания (  ) – это прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью. Движение подачи

) – это прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью. Движение подачи – прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания и которое предназначено для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

– прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания и которое предназначено для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность.

При обработке на токарных станках главное движение резания (вращение) совершает заготовка, а инструмент производит движение подачи (см. рис. 1). В случае работы на расточных, сверлильных и фрезерных станках, наоборот, главное движение совершают инструменты, а движение подачи может осуществлять как заготовка, так и инструмент.

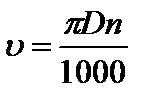

Скорость главного движения резания при точении задается в (м/мин), которая подсчитывается по формуле  , где

, где  - диаметр обрабатываемой заготовки, мм;

- диаметр обрабатываемой заготовки, мм;  - частота вращения заготовки, об/мин.

- частота вращения заготовки, об/мин.

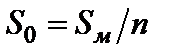

Скорость движения подачи  или просто подача

или просто подача  может задаваться в (мм/мин) или (мм/об). При токарной обработке различают два вида подач:

может задаваться в (мм/мин) или (мм/об). При токарной обработке различают два вида подач:  - минутную подачу (мм/мин), которая показывает на какое расстояние переместится инструмент за 1 минуту;

- минутную подачу (мм/мин), которая показывает на какое расстояние переместится инструмент за 1 минуту;  - подачу на один оборот заготовки (мм/об), которая показывает на какое расстояние переместится инструмент за 1 полный

- подачу на один оборот заготовки (мм/об), которая показывает на какое расстояние переместится инструмент за 1 полный

оборот заготовки.

.

.

При точении задаются  , которые называются элементами режима резания. Глубина резания

, которые называются элементами режима резания. Глубина резания  (мм) - это расстояние от обрабатываемой поверхности заготовки до обработанной, измеренное по нормали

(мм) - это расстояние от обрабатываемой поверхности заготовки до обработанной, измеренное по нормали

.

.

Основные понятия о единой геометрии

режущего инструмента

Весь существующий режущий инструмент делится на два класса – лезвийный и абразивный инструмент.

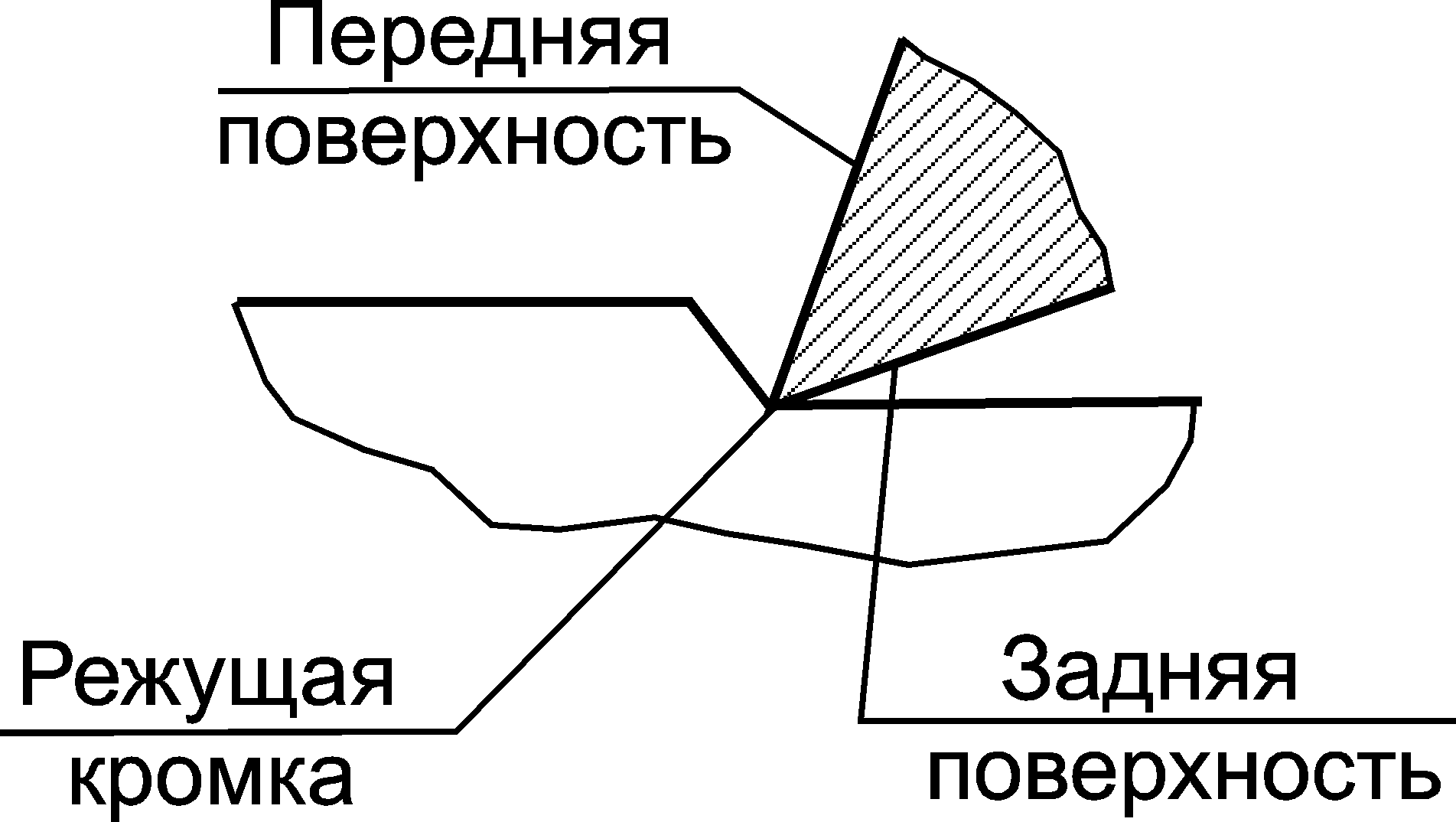

Рис. 2. Режущий клин

Рис. 2. Режущий клин

|

Лезвийный режущий инструмент состоит из державки или корпуса и одного или нескольких режущих зубьев. Любой режущий зуб в своей основе состоит из передней и задней поверхностей при пересечении которых формируется режущая кромка (режущее лезвие). Наивыгоднейшей формой режущего зуба является клин(рис. 2). Формаклина может быть самой различной (острой, тупой, несимметричной и т.д.) и зависит от конструкции режущего инструмента.

Абразивный режущий инструмент состоит из отдельных зерен абразивного материала (искусственного или естественного), объединенных в одно целое с помощью специальной связки. Он имеет форму кругов, головок, сегментов, брусков, лент и применяется при шлифовании, заточке, хонинговании, суперфинише и доводке.

Микротвердость абразивного материала в среднем на порядок выше микротвердости любого конструкционного материала.

Точение

Дата добавления: 2016-12-16; просмотров: 4051;