Методы токарной обработки

Токарная обработка (точение) является наиболее распространенным методом обработки тел вращения, совершаемым резцами на станках токарной группы. Основными операциями токарной обработки являются: обточка, расточка, подрезка торцов, прорезка канавок, отрезка заготовок, снятие фасок, получение галтелей, нарезание резьб и т.д. Различают следующие виды точения [13]:

1)черновое точение (обдирка)– удаление дефектных слоев заготовок, разрезка, отрезка и подрезка торцов заготовок. Срезается поверхностная «корка» и основная (~70 %) часть припуска на обработку,  > 40 мкм;

> 40 мкм;

2)получистовое точение –снятие 20…25 % припуска, позволяет получать шероховатость поверхности  = 40…10 мкм и точность 10…11 – го квалитетов. Заготовка получает форму, близкую к форме детали;

= 40…10 мкм и точность 10…11 – го квалитетов. Заготовка получает форму, близкую к форме детали;

3)чистовое точение – обеспечивает получение шероховатости  = 10…6,3 мкм и точность 7…9 – го квалитетов. Деталь получает окончательную форму и размеры;

= 10…6,3 мкм и точность 7…9 – го квалитетов. Деталь получает окончательную форму и размеры;

4)тонкое точение–позволяет при срезании очень тонких стружек получать на поверхности детали шероховатость  = 6,3…3,2 мкм и точность 5…7 – го квалитетов;

= 6,3…3,2 мкм и точность 5…7 – го квалитетов;

5) специальные виды точения:

5.1) скоростное точение -  = 150…200 м/мин;

= 150…200 м/мин;

5.2)силовое точение – снятие в единицу времени больших припусков;

5.3) виброточение;

5.4) точение с предварительным подогревом (охлаждением)заготовки.

Токарные резцы

Токарные резцы делят по назначению, направлению движения, форме режущей части и конструкции.

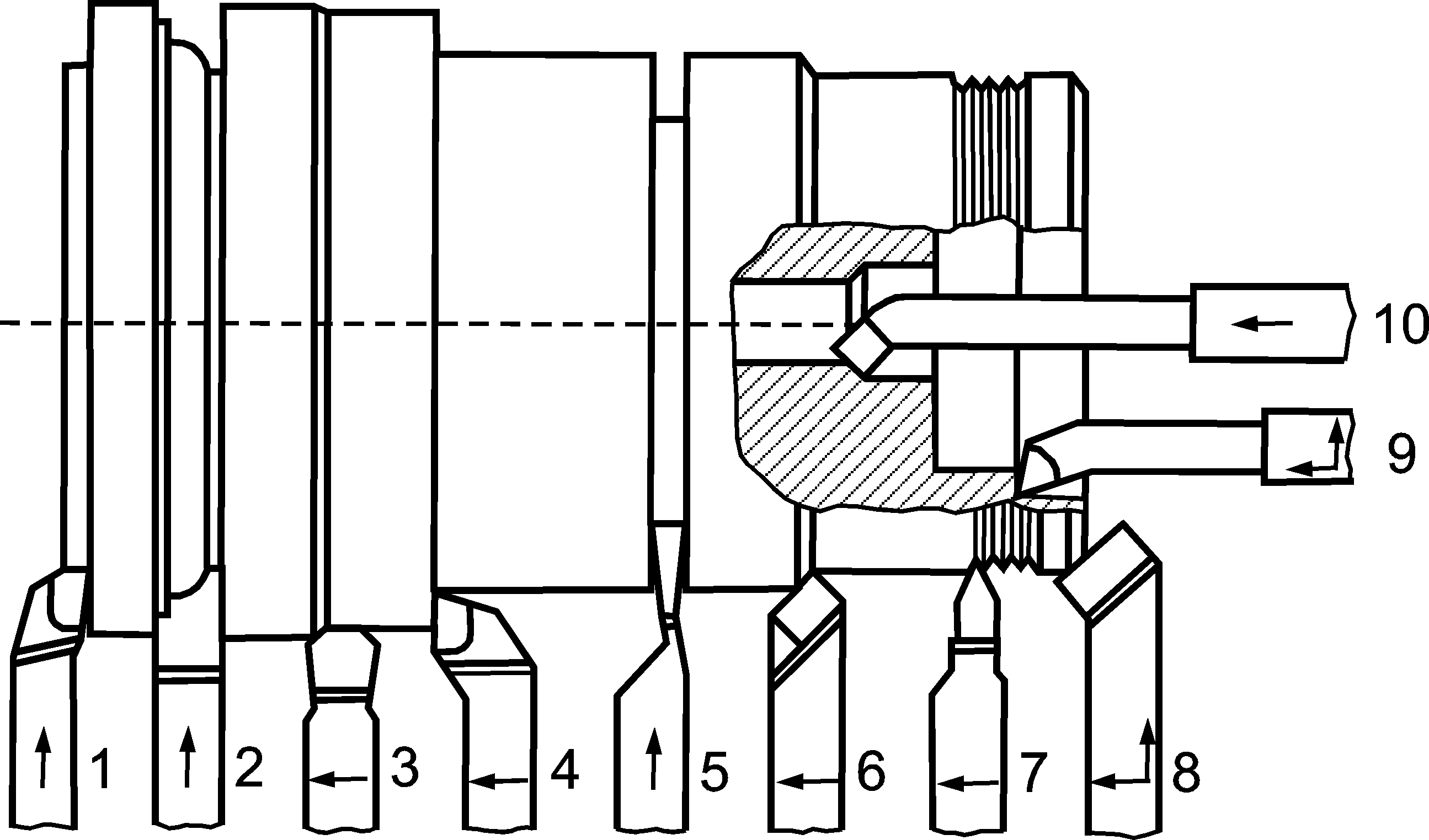

Рис. 9. Основные типы токарных резцов

Рис. 9. Основные типы токарных резцов

|

По назначению (рис. 9): проходные 6, 8 и проходные упорные 4, подрезные 1, отрезные и прорезные 5, расточные 9, 10, фасонные 2, резьбовые 7, резцы для чистовой обработки 3 и др.

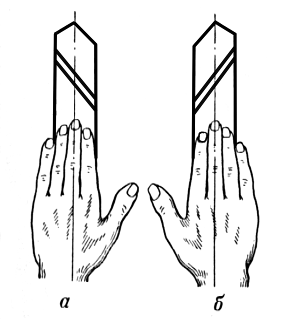

По направлению движения: правые и левые (рис. 10). У правых резцов большой палец правой руки указывает на главную режущую кромку.

По форме головки (режущей части): прямые 3, 6, отогнутые 1, 4, 8, 9, 10, оттянутые 5, 7 и изогнутые.

Рис. 10. Способ определения правого и левого резцов:

а – правый; б - левый

Рис. 10. Способ определения правого и левого резцов:

а – правый; б - левый

|

По конструкции: цельные и сборные. Цельные резцы изготавливают из инструментальных сталей целиком, сборные резцы - оснащают специальными режущими пластинами, что гораздо экономичнее и выгоднее. Сборные резцы различаются между собой по способу крепления режущих пластин. Крепление пластин к державке может осуществляться сваркой, пайкой, приклеиванием, механическим креплением.

Резцы с напаянными или приваренными пластинами просты в изготовлении. Однако державка резца после износа режущей пластины подлежит утилизации. Кроме того, при сварке и пайке пластин могут возникать микротрещины, что приводит к разрушению режущих кромок в процессе резания.

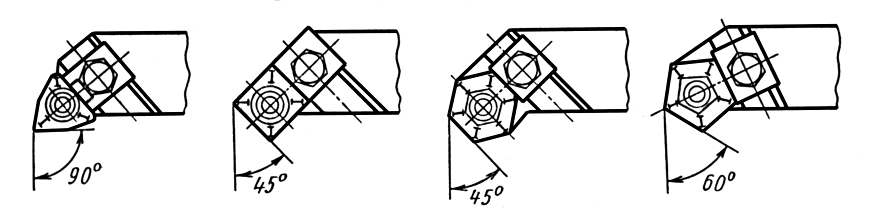

Рис. 11. Типы резцов с многогранными неперетачиваемыми пластинами

Рис. 11. Типы резцов с многогранными неперетачиваемыми пластинами

|

Механический способ крепления пластин получил наиболее широкое распространение у резцов с многогранными неперетачиваемыми пластинами (рис. 11). У таких резцов державка может использоваться многократно, что, безусловно, снижает их себестоимость.

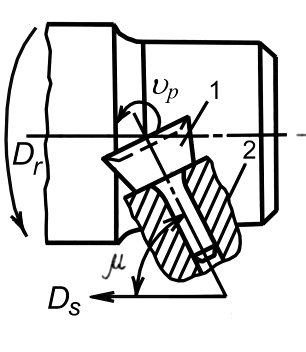

Стремление конструкторов и технологов повысить стойкость и работоспособность инструментов привело к созданию резцов с самовращающимися (силами трения) круглыми режущими пластинами. Круглые самовращающиеся резцы (КСВР) имеют сложную сборную конструкцию, обеспечивающую легкое самовраще-

Рис. 12. Схема точения резцом

с круглой самовращающейся

режущей пластинкой:

1 – режущая пластинка; 2 –

– корпус резца

Рис. 12. Схема точения резцом

с круглой самовращающейся

режущей пластинкой:

1 – режущая пластинка; 2 –

– корпус резца

|

ние режущего элемента 1 закрепленного в корпусе резца 2 (рис. 12). Самовращение круглой режущей пластинки под действием сил трения достигается путем определенной установки резца под углом  по отношению к оси заготовки. Подобные резцы применяются при обработке жаропрочных и коррозионно-стойких сталей и титановых сплавов в условиях получистового и чистового точения. Повышение стойкости пластин в 2…4 раза и снижение шероховатости обработанной поверхности обусловлены хорошим теплоотводом в резец и снижением сил трения за счет эффективного действия смазочно-охлаждающих жидкостей, подаваемых в зону резания.

по отношению к оси заготовки. Подобные резцы применяются при обработке жаропрочных и коррозионно-стойких сталей и титановых сплавов в условиях получистового и чистового точения. Повышение стойкости пластин в 2…4 раза и снижение шероховатости обработанной поверхности обусловлены хорошим теплоотводом в резец и снижением сил трения за счет эффективного действия смазочно-охлаждающих жидкостей, подаваемых в зону резания.

Дата добавления: 2016-12-16; просмотров: 5062;