ФРИКЦИОННЫЕ ПЕРЕДАЧИ

Фрикционные передачи — это передачи, в которых движение от ведущего тела к ведомому передается силами трения.

Простейшая фрикционная передача между параллельными валами состоит из двух роликов, прижимаемых друг к другу с заданной силой При вращении ведущего ролика в месте контакта возникают силы трения, которые приводят во вращение ведомый ролик. Заменив цилиндрические ролики коническими можно осуществить передачу между валами с пересекающимися осями. Выполнив одно из тел качения с переменным радиусом качения, можно осуществить передачу с переменным передаточным отношением (вариатор). Простейшим примером такой передачи является лобовая передача, состоящая из диска и ролика. При передвижении ролика вдоль оси вала меняется радиус качения на диске и, следовательно, передаточное отношение.

Для передачи окружной силы F фрикционной передачей тела качения должны быть прижаты одно к другому с силой

где f — коэффициент трения; S — запас сцепления, принимаемый в силовых передачах равным 1,25...2, а в передачах приборов - до 3.

Расчетные значения коэффициентов трения: сталь по стали со смазкой в условиях роликовых вариаторов 0,04...0,05, в условиях дисковых вариаторов 0,015...0,035, без смазки сталь — текстолит и гетинакс 0,3...0,35, закаленная сталь- металлокерамика ФАБ-П 0,3...0,35; закаленная сталь — закаленная сталь 0,15...0,18

Условие работоспособности передачи:

где F1 - передаваемая окружная сила;

Fтр - сила трения в месте контакта катков.

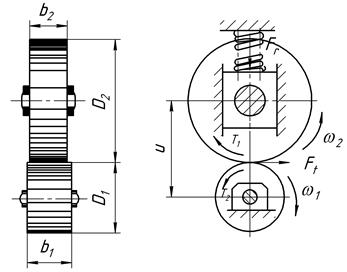

Рис. 4. Схема цилиндрической фрикционной передачи

Нарушение этого условия приводит к буксованию, при котором ведомый каток останавливается, а ведущий скользит по нему, вызывая износ рабочих поверхностей. Для создания необходимой силы трения катки прижимают друг к другу силой , создаваемой с помощью пружины (гидроцилиндра, собственным весом машины, центробежной силой и др.).

Достоинства фрикционных передач: простота конструкции и обслуживания; плавность и бесшумность передачи; наличие предохранительных свойств за счет возможной пробуксовки; возможность бесступенчатой регулировки скорости.

Недостатки: непостоянство передаточного отношения из-за проскальзывания; необходимость применения устройств для прижатия катков; большое и неравномерное изнашивание рабочих поверхностей катков при буксовании; незначительная передаваемая мощность (обычно до 20 кВт); невысокий КПД (0,7...0,9);повышенный износ подшипников.

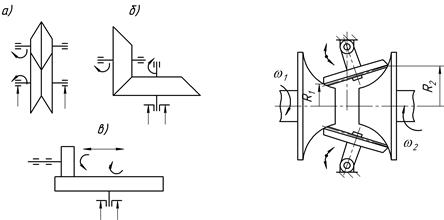

Все фрикционные передачи делят на две основные группы: с нерегулируемым передаточным отношением (рис. 4, 5) и с бесступенчатым регулированием (рис. 6, 24) передаточного отношения (последние называются вариаторами).

Рис. 5 Фрикционные передачи Рис. 6 Схема торового вариатора

По взаимному расположению осей валов передачи могут быть с параллельными осями - цилиндрическими (рис. 4) и коническими (рис. 5 а); с пересекающимися осями - коническими (рис. 5 б) и лобовыми (рис. 5 в); торовыми соосными (рис. 6).

В зависимости от условий работы передачи подразделяют на открытые (работающие на воздухе без смазки) и закрытые (работающие в масляной ванне).

Фрикционные передачи с постоянным передаточным отношением применяются в приборах, где требуется плавность и бесшумность работы (спидометры, магнитофоны, швейные машинки и др.). Фрикционные вариаторы применяют в машинах текстильной, химической и бумажной промышленности, в станкостроении, сварочных и литейных машинах.

У фрикционных передач в связи с так называемым упругим скольжением (не путать с буксованием) окружные скорости V1 ведущего и ведомого V2; катков не равны. Соотношение между V1 и V2 выражается формулой:

,

,

где  - коэффициент упругого скольжения.

- коэффициент упругого скольжения.

Передаточное отношение с учетом упругого проскальзывания катков будет равно:

.

.

В качестве материала катков быстроходных передач применяются закаленные стали 40ХН, ШХ15, 18ХГТ и др. Для тихоходных открытых передач применяют катки из чугуна СЧ15, СЧ20 и др. В малонагруженных передачах, не требующих большой долговечности, в качестве материала катков используют текстолит, гетинакс, фибру по стали или чугуну. Передача незначительных крутящих моментов может осуществляться катками из резины, кожи, пластмассы по стали или чугуну.

В закрытых передачах, работающих при обильной смазке (она предотвращает схватывание, задиры, охлаждает катки) встречается усталостное выкрашивание рабочих поверхностей катков, связанное с действием контактных напряжений, способствующих развитию усталостных микротрещин.

Задир рабочих поверхностей возникает в высоконагруженных передачах в результате нагрева катков, схватывания (приваривания) частиц металла с последующим отрывом их от одной из поверхностей катков.

Интенсивный абразивный износ поверхностей имеют обычно открытые передачи.

Основными критериями работоспособности фрикционных передач являются сопротивление контактной усталости (для передач с металлическими катками) и износостойкость поверхностных слоев для передач с катками из неметаллических материалов, не подчиняющихся закону Гука.

Расчет на контактную прочность (усталость) ведется по формуле Герца:

,

,

где σн, [σн] - расчетные и допускаемые контактные напряжения;

Епр - приведенный модуль упругости материалов катков,

;

;

ρпр - приведенный радиус кривизны цилиндрических катков,

;

;

μ- коэффициент Пуассона;

q - нагрузка на единицу длины линии контакта катков,

,

,

здесь b2 – ширина ведомого катка;

Fr - сила прижатия катков друг к другу.

Для фрикционных передач, у которых рабочая поверхность хотя бы одного из катков выполнена из материалов, не подчиняющихся закону Гука (фибра, резина и др.), расчет ведется по формуле:

,

,

где [q] - допускаемая нагрузка на единицу длины контактной линии (для резины по чугуну или стали [q] = 10...30 Н/мм , для текстолита по чугуну или стали [q] = 50...6ОН/мм).

ЗУБЧАТЫЕ ПЕРЕДАЧИ

Основные сведения

Зубчатая передача - механизм, предназначенный для передачи вращательного движения, а также преобразования вращательного движения в поступательное (или наоборот) Последнее осуществляется с помощью зубчато-реечной или просто реечной передачи.

Меньшее из пары колес, находящихся в зацеплении, называется шестерней, а большее – колесом.

Достоинства зубчатых передач постоянство передаточного числа, высокий КПД, надежность работы в широком диапазоне нагрузок и скоростей, компактность, простота обслуживания.

Недостатки высокие требования к точности изготовления и монтажа, шум при больших скоростях.

Зубчатые передачи классифицируют по следующим признакам:

1. По взаимному расположению осей колес:

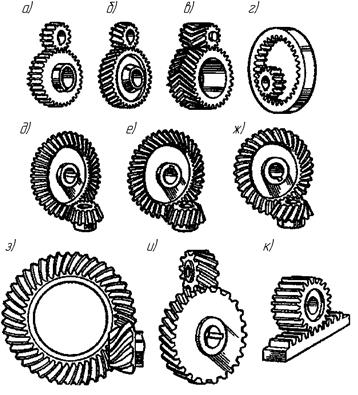

- при параллельных осях: цилиндрические прямозубая (рис 7 а), косозубая (рис 7 б) , шевронная (рис 7 в), с внутренним зацеплением (рис 7 г), реечная прямозубая (рис 7 к);

- при пересекающихся осях конические прямозубая (рис. 7 д), косозубая (рис. 7 е), с криволинейными зубьями (рис. 7 ж);

- при перекрещивающихся осях конические или гипоидные (рис. 7 з) и винтовые передачи (рис. 7 и).

2. По расположению зубьев относительно образующей (линии) колес: прямозубые, косозубые, шевронные, с криволинейным зубом.

3. По расположению зубьев в передаче: внешнее (рис. 7 а, б, в), внутреннее (рис. 7 г) и реечное (рис. 7 к).

4. По конструктивному исполнению различают открытые (не защищенные от внешней среды) и закрытые (помещенные в специальном корпусе с постоянным смазыванием).

5. По окружной скорости: тихоходные (до 3 м/с) и быстроходные (свыше 15м/с)

6. По форме бокового профиля зубьев: эвольвентные, циклоидальные и круговые (зацепление М Л Новикова).

В современном машиностроении для силовых передач применяется эвольвентное зацепление. Циклоидальное зацепление используется для кинематических передач (в приборах, часах и т. п. ). Зацепление М. Л. Новикова применяется в высоконагруженных передачах в авиации.

7. По числу ступеней: одно- и многоступенчатые передачи.

Рис. 7 Зубчатые передачи

Назначение и конструкции зубчатых передач разнообразны. Их применяют в очень многих приборах и почти во всех машинах для передачи мощностей от самых малых до 50 МВт с диаметром колес от долей миллиметра до нескольких метров.

Дата добавления: 2016-12-16; просмотров: 6115;