Основы плазменной и элиоппой технологии

Плазменная технологияоснована на обработке исходных материалов концентрированными потоками энергии — плазмой.

Плазма — значительно ионизированная и нагретая до 10 000—30 000°С смесь нейтральных молекул, ионов, которая в отличие от газа ярко светится, обладает электропроводностью и активно взаимодействует с магнитными нолями.

Ныне известно более 50 плазменных технологий. Сформировалась и научная база этой группы технологий — нлазмохи-мия, изучающая процессы, протекающие при сверхвысоких температурах, когда вещество находится в состоянии плазмы.

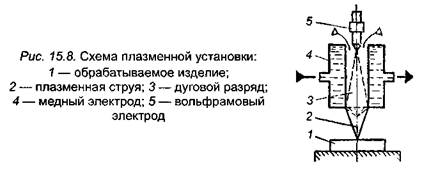

В плазменных установках (рис. 15.8) в качестве энергоносителя чаще всего используется струя низкотемпературной плазмы.

С помощью электродуговых или высокочастотных разрядов создается высокая (до 30 000° С) температура, которая ионизирует газовый поток плазмообразующих газов аргона, гелия, азота или их смесей. При соединении с электронами газ ионизируется и под действием магнитных полей выходит из сопла плазмотрона в виде ярко светящейся струи.

Полученная плазма в качестве энергоносителя направляется на обрабатываемую поверхность изделия, в химический реактор и т.д. В химическом реакторе, например, под воздействием высокой температуры в плазме за тысячные доли секунды протекают химические реакции.

В машиностроении плазменным методом обрабатывают изделия из любых материалов, выполняя прошивание отверстий, резку, наплавку, напыление тугоплавких, износостойких, кор-розионноустойчивых покрытий, сварку и т.д. С помощью плазмы сваривают тугоплавкие металлы, а также неэлектропроводные материалы (стекло, керамика).

Плазма используется для химического синтеза органических и неорганических соединений, при производстве композиционных материалов, сверхчистых металлов, высокодисперсных порошков, выращивании монокристаллов и т.д. Плазменные установки дают возможность перерабатывать труднообрабатываемое, но широкодоступное сырье, эффективно изменять физические и физико-химические свойства материалов, получать высокочистые материалы в электронной и особенно химической технологии.

В металлургии вместо доменных печей для процесса восстановления железа вполне можно использовать плазмотроны. При этом вместо кокса или природного газа для процесса восстановления железа могут использоваться самые дешевые топливно-энергетические ресурсы, по существу отходы — угольная пыль и древесная стружка. К тому же плазменные металлургические технологические процессы, в отличие от традиционных, экологически чисты, не выделяют в окружающую среду сернистые и иные вредные газы.

В разных отраслях успешно используется метод плазменного напыления — нанесения на поверхность деталей упрочняющих, термостойких, антикоррозионных, защитных, декоративных и других покрытий. Такие покрытия позволяют улучшить качество, повысить ресурс и надежность машин. Методом плазменного напыления можно восстанавливать изношенные поверхности деталей.

На базе плазменной технологии можно организовать резку стальных плит толщиной до 25 см и плит из цветных металлов толщиной 10—15 см.

При высокой температуре в струе плазмы происходит разложение отходов на элементы с последующим синтезом новых продуктов. Так открывается путь к безотходным экологически чистым технологиям.

Можно назвать и другие сферы высокоэффективного применения плазменных технологий. Однако широкое использование плазменных технологий тормозится слабой изученностью данного класса процессов, иногда слишком большой скоростью их протекания, сравнительно высокой энергоемкостью производства.

Элионная технология использует действие электронных, ионных и рентгеновских остросфокусированных пучков. Одним из важнейших процессов элионной технологии является ионная имплантация.

Ионная имплантация — высокоэффективный физический метод научных исследований и технологической обработки, ос-

нованный на взаимодействии управляемых потоков высокоэнергетических ионов с поверхностью твердого тела для направленного изменения его свойств, связанных с атомной структурой. При ионной имплантации обрабатывающие ионы преодолевают поверхностный энергетический барьер, внедряются в поверхностный слой, вызывая повышение концентрации атомов обрабатывающего вещества в последнем; внедрению сопутствует мощное радиационное воздействие, связанное с рассеянием кинетической энергии ионов в сопротивляющейся среде обрабатываемого материала и приводящее к дефектообра-зованию.

Таким образом, ионная имплантация охватывает два взаимосвязанных процесса — внедрение (легирование) и радиационную обработку (дефектообразование). Однако в зависимости от целевого назначения проводимой обработки возможен такой выбор режимов и условий имплантации, когда технологически существенным оказывается лишь один из аспектов этого двуединого процесса.

Под воздействием ионных потоков в поверхностном слое материалов происходит комплекс явлений, включающий изменение элементного состава модифицированного слоя — как с созданием твердых растворов, так и формированием и выделением новых фаз. В кристаллических материалах может происходить изменение параметров решетки и ее типа, размеров и ориентации зерен и блоков кристаллов, вплоть до аморфизации, появления радиационных дефектов, создания внутренних сжимающих и растягивающих напряжений. В зависимости от параметров ионной имплантации происходит изменение свойств поверхностного слоя материалов, таких как твердость, усталость, изнашивание, коэффициент трения, коррозионная стойкость, электрохимическое состояние, каталитическое действие, связи на поверхности, отражательная способность, адгезия, эрозионные свойства.

Использование элионной технологии, несмотря на ее высокую энергоемкость, весьма перспективно для создания новых конструкционных материалов и улучшения свойств традиционных.

Дата добавления: 2016-12-09; просмотров: 1952;