Типы топочных устройств 4 глава

8 - трубопровод для подачи воды на умягчение или раствора соли на регенерацию;

9 - катионит; 10 - трубка для отбора проб

Для регенерации фильтра предполагается выполнение следующих операций: взрыхление катионита, собственно регенерация и отмывка катионита.

Взрыхление проводят током воды снизу вверх с целью устранения спрессованное™ катионита, образовавшейся под давлением массы воды при ее фильтровании. Непосредственно регенерация заключается в пропуске сверху вниз регенерирующего раствора через слой катионита. При Na-катионировании регенерацию проводят 8... 10%-ым раствором поваренной соли NaCl. Ионы Na+, содержащиеся в регенерирующем растворе, вытесняют ионы Са2+ и Mg2+, которые были задержаны в процессе фильтрования. Вытесненные ионы переходят в раствор, а катионит, обогащаясь катионами Na+, восстанавливает свою обменную способность.

Отмывка катионита заключается в том, что током воды сверху вниз катионит очищается от избытка регенерирующего раствора и от продуктов регенерации, вытесняемых из катионита.

Регенерацию катионитных фильтров в зависимости от качества воды проводят 1—3 раза в сутки. Во время регенерации, которая занимает около 2 ч, воду пропускают через резервный фильтр.

Чистое Na-катионирование применяют только при умягчении воды с небольшой карбонатной жесткостью. Для умягчения воды с большой карбонатной жесткостью применяют совместное Na-H-катионирование.

Под обессоливанием воды понимают удаление из нее катионов и анионов растворенных веществ. Обессоливание воды по методу ионного обмена связано с использованием процесса анионирования наряду с рассмотренным ранее катионированием. Аниониты представляют собой искусственно приготовленные материалы. Они делятся на слабоосновные и сильноосновные. Слабоосновные аниониты способны к поглощению анионов только сильных кислот (SO2-4 Cl-, NО3-); анионы слабых кислот (HSiO3-, HCO3-) ими практически не задерживаются. Сильноосновные аниониты могут извлекать из водных растворов анионы сильных и слабых кислот.

При ионно-обменном способе обессоливания обрабатываемая вода проходит ряд ступеней очистки, каждая из которых предназначена для выполнения определенной функции. Число ступеней зависит от степени обессоливания воды. Анионирование может осуществляться при разных значениях рН обрабатываемой воды. Однако наиболее эффективно оно происходит в кислой среде, когда в воде присутствуют ионы водорода. Поэтому для достижения глубокого удаления анионов обрабатываемую воду обычно фильтруют через Н-катионит, а затем через анионит.

Регенерация анионитовых фильтров проводится фильтрованием через слой анионита раствора щелочи NaOH.

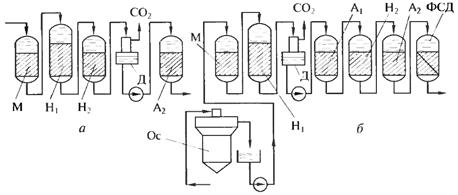

На рис. 9.2 приведены две схемы с частичным (а) и глубоким полным (б) обессоливанием: первая находит применение на электростанциях, оборудованных барабанными котлами высокого (10, 14 МПа) давления, вторая является основной для современных блочных электростанций с прямоточными котельными агрегатами сверхкритического давления. В схеме частичного обессоливания (см. рис. 9.3, а) вода поступает в механический фильтр М, затем на катиоиигные (водородные) фильтры первой Н1, и второй Н2 ступеней для удаления катионов (Са2+, Mg2+. Na+, NH4+ и др.), после которых воду направляют в декарбонизатор Д. Из декарбо-низатора вода поступает в анионитный фильтр А2, заряженный сильноосновным анионитом.

Рис. 9.3. Установки с частичным (а) и полным (б) обессоливанием:

М, Н1, Н2 - механический, водородный первой и второй ступеней фильтры;

Д — декарбонизатор; А1, А2 - анионитные фильтры первый и второй; СО2 - удаление газа (диоксида углерода); ФСД - фильтр смешанного действия; Ос - осветлитель

В фильтры Н1 большей частью загружают сульфоуголь СК-1, а в фильтры Н2 - катионит КУ-2. Анионитные фильтры А1, заполняют слабоосновным анионитом АВ-31, а А2 - анионитом АВ-17.

В схеме с полным обессоливанием (см. рис. 9.3, б) вода поступает в осветлитель Ос, из которого далее направляется в сборный бак. Из бака воду насосом подают в механический фильтр М, а затем в Н1-катионитный фильтр и декарбонизатор Д.

Из декарбонизатора насосом воду подают в последовательно расположенные слабооенбвный анионитный фильтр А1, Н2-катионитный фильтр и сильнооенбвный анионитный фильтр А2. В данной схеме предусмотрена третья ступень очистки в фильтре смешанного действия ФСД, заменяющего соответственно Н3-катионитный и А3-анионитный фильтры.

Лекция №10 (2 часа)

Тема: «Питательные устройства и арматура»

1 Вопросы лекции:

1.1 Центробежные насосы.

1.2 Инжекторы.

1.3 Классификация арматуры котельного агрегата.

1.4 Запорная арматура.

1.5 Предохранительные, обратные и регулирующие клапаны.

1.6 Водоуказательные приборы.

2 Литература.

2.1 Основная

2.1.1 Амерханов Р.А., Бессараб А.С., Драгонов Б.Х., Рудобашта С.П., Шмшко Г.Г. Теплоэнергетические установки и системы сельского хозяйства/ Под ред. Б.Х. Драганова. – М.: Колос-Пресс, 2002. – 424 с.: ил. – (Учебники и учебные пособия для студентов высш. учеб. заведений).

2.1.2 Фокин В.М. Теплогенерирующие установки систем теплоснабжения. М.: «Издательство Машиностроение-1», 2006. 240 с.

2.2 Дополнительная

2.2.1 Соколов Б.А. Котельные установки и их эксплуатация. – 2-е изд., испр. М.: Издательский центр «Академия», 2007. – 423 с.

2.2.2 Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения. Ч.I. Топливо: учебное пособие/ СПбГТУРП. – СПб., 2011. -84 с.: ил.15.

2.2.3 Зах, Р.Г. Котельные установки. – М.: Энергия, 1968. – 352 с.

2.2.4 Щеголев, М.М. Котельные установки : учебник для вузов / М.М. Щеголев, Ю.Л. Гусев, М.С. Иванова. – М.: Стройиздат, 1972. – 384 с.

2.2.5. Эстеркин, Р.И. Промышленные парогенерирующие установки. – Л.: Энергия. Ленингр. отд-ние, 1980. – 400 с.

3 Краткое содержание вопросов

3.1 Центробежные насосы.

Для питания котлов, подпитки и циркуляции воды в системе отопления применяются центробежные и поршневые насосы с электрическим или паровым приводом, пароструйные инжекторы, насосы с ручным приводом и водопроводная сеть.

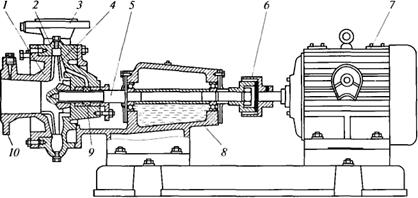

Широкое применение в котельных получили центробежные насосы. Насос типа К (рис. 10.1) является горизонтальным одноступенчатым с односторонним всасыванием. Он состоит из чугунного корпуса 1, внутренняя поверхность которого выполнена в виде улитки с диффузорным каналом, крышки 2, исполненной заодно с нагнетательным патрубком 3. Крышка шпильками крепится к корпусу. Нагнетательный (напорный) патрубок 3 расположен под углом 90° к оси насоса. Рабочее колесо 4 с лопатками закреплено на конце вала 5. Возникающее во время работы насоса усилие воспринимается подшипниками, расположенными в масляной ванне 8. Для предотвращения утечки воды из насоса используется сальниковое уплотнение 9. Вал 5 насоса соединяется с валом электродвигателя 7 с помощью муфты 6.

Рис. 10.1. Центробежный насос типа К:

1 — корпус; 2 — крышка корпуса; 3 — нагнетательный патрубок; 4 — рабочее

колесо; 5 — вал; 6 — муфта; 7 — электродвигатель; 8 — масляная ванна; 9 —

сальниковое уплотнение; 10 — всасывающий патрубок

Рис. 10.2. Схема установки центробежного насоса:

1— напорный трубопровод; 2— перепускное устройство — байпас;

3 — лопастное колесо; 4 — кожух-улитка; 5— приемный клапан с сеткой;

6 — всасывающий трубопровод; 7 — запорное устройство на всасывающем трубопроводе; 8 — термометр; 9 — вакуумметр; 10 — запорное устройство на нагнетательном трубопроводе; 11 — обратный клапан; 12 — манометр; 13 — воронка для заливки насоса

Вода через всасывающий патрубок 10 поступает в насос и при вращении рабочего колеса 4 под действием центробежной силы отбрасывается к стенкам насоса и через нагнетательный патрубок 3 подается в напорную линию.

В самой высокой точке корпуса имеется закрытое пробкой отверстие для выпуска воздуха из корпуса и всасывающего патрубка в момент заливки насоса водой при первоначальном пуске. При продолжительном останове вода сливается из насоса через отверстие в нижней части корпуса, также закрытое пробкой.

Одноступенчатые насосы имеют одно рабочее колесо, создают сравнительно небольшой напор (от 12 до 55 м вод. ст.) и обеспечивают производительность 6,7... 160 м3/ч. Многоступенчатые насосы имеют от 3 до 12 ступеней (рабочих колес) и создают большой напор. Производительность их зависит от диаметра рабочих колес и скорости вращения.

На центробежных насосах устанавливается следующая арматура и КИП:

– на всасывающей линии — приемный клапан 5 (рис. 10.2) с сеткой, запорное устройство 7, термометр 8, вакуумметр 9;

– на нагнетательной линии — запорное устройство 10, обратный клапан 11, манометр 12.

Для предупреждения перегрева и повреждения насоса при отсутствии расхода воды служит рециркуляционный трубопровод с вентилем.

Перед пуском насоса необходимо провести осмотр, проверить наличие смазки в подшипниках, набивку сальников, отсутствие заедания при проворачивании рабочего колеса. Чтобы пустить насос в работу, необходимо залить его и всасывающий трубопровод через воронку 13 водой, открыть запорное устройство 7 на всасывающем трубопроводе, закрыть запорное устройство 10 на нагнетательном трубопроводе, включить электродвигатель и через 40...50 с, открывая запорное устройство на нагнетательном трубопроводе, установить заданное давление.

Во время работы насосов необходимо следить за температурой подшипников, которая не должна превышать 60...70 °С, состоянием упругой муфты, сальниковой набивки, показаниями манометра, термометра, вакуумметра.

Операции с целью останова насоса следует выполнять в следующей последовательности: закрыть запорное устройство 10 на нагнетательном трубопроводе, выключить электродвигатель, закрыть запорное устройство 7 на всасывающем трубопроводе, слить воду из насоса и трубопровода.

Для перехода с рабочего насоса на резервный необходимо заполнить резервный насос водой, включить электродвигатель резервного насоса, одновременно на резервном насосе открыть, а на рабочем насосе закрыть запорную арматуру на нагнетательной линии; после закрытия запорного устройства на нагнетательном трубопроводе включить электродвигатель рабочего насоса; сделать запись в рабочем журнале о переходе с рабочего насоса на резервный с указанием времени.

К неисправностям центробежных насосов относятся:

– отсутствие смазки подшипников;

– утечка воды через сальниковые уплотнения;

– износ соединительной муфты;

– износ лопаток рабочего колеса;

– понижение давления, уменьшение расхода воды и КПД в результате кавитации.

Кавитация в насосах происходит вследствие падения давления на всасывающей стороне насоса, которое приводит к вскипанию воды и образованию в жидкости пустот, заполненных паром. Пузырьки пара, двигаясь вместе с водой по лопаткам рабочего колеса, попадают в область более высоких давлений, где происходит их резкая конденсация. Пузырьки пара резко уменьшаются в объеме, и жидкость, стремясь занять освободившееся пространство, приобретает в этих местах большую скорость. В итоге за счет кавитации давление достигает сотен атмосфер, возникают сильные местные гидравлические удары жидкости о стенки корпуса и лопатки рабочего колеса. Разрушение происходит настолько энергично, что насос выходит из строя буквально через несколько суток.

3.2 Инжекторы.

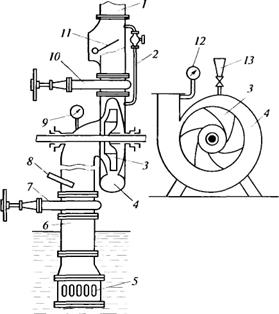

Для питания котлов в небольших котельных в ряде случаев применяются инжекторы. Инжектор (рис. 10.3) — это пароструйный насос, в котором струя пара, поступающая с большой скоростью, подсасывает воду и подает ее в котел. При повороте рукоятки / в положение «Пуск» пусковой клапан приподнимается и открывает доступ пара в суживающийся паровой конус 2 инжектора. Пар, выходя из парового конуса с большой скоростью, создает вокруг сопла разрежение, и вода засасывается в инжектор. Далее вода поступает в смесительный конус 3, где пар перемешивается с водой и конденсируется, нагревая при этом воду. Смесительный конус также суживается, вследствие чего скорость питательной воды при выходе из него возрастает. Питательная вода из смесительного конуса поступает в расширяющийся нагнетательный конус 5, где скорость ее уменьшается, а давление увеличивается настолько, что становится выше, чем в котле. При этом открывается обратный питательный клапан 6 и вода поступает в котел.

В начале пуска инжектора пар увлекает с собой воздух и поэтому не конденсируется, пока не засосется вода. В этот период между смесительным и нагнетательными конусами создается избыточное давление, и вода в смеси с паром выбрасывается через вестовой клапан 4 в вестовую трубу. Затем, когда воздух будет вытеснен из инжектора и в него засосется вода, пар начнет конденсироваться в смесительной полости, и за счет большой скорости горячей воды на выходе из смесительного конуса вокруг него возникнет разрежение, под действием которого вестовой клапан присосется к седлу, а вода направиться в котел. Во избежание срыва работы инжекторов температура питательной воды должна быть не выше 40 0С и высота засасывания не более 2 м.

Рис. 10.3. Инжектор:

1 — рукоятка пускового клапана; 2, 3 и 5 — паровой, смесительный и нагнетательный конусы; 4, 6 и 8 — вестовой, обратный и пусковой игольчатый клапаны; 7— корпус инжектора

3.3 Классификация арматуры котельного агрегата.

Арматурой называют приборы и предохранительные устройства, обеспечивающие безопасную и безаварийную работу котла, а также устройства, служащие для управления и регулирования котельного агрегата.

Для выполнения этих задач котлы должны быть оснащены следующим оборудованием:

– устройствами, предохраняющими от повышения давления

(предохранительными устройствами);

– указателями уровня воды;

– манометрами;

– запорной и регулирующей арматурой.

Арматура, применяемая для трубопроводов воды и водяного пара, в зависимости от назначения подразделяется на четыре класса: запорная, регулирующая, предохранительная и контрольная.

Запорная арматура служит только для герметичного отключения котельного агрегата или его элементов, а также отдельных участков или всего теплопровода от сети. К запорной арматуре относятся задвижки, вентили и краны.

Регулирующая арматура предназначена для изменения или поддержания заданного давления или расхода среды. К такой арматуре относятся регулировочные вентили, дроссельные клапаны, питательные клапаны, приборы для автоматического регулирования. Следует отметить, что использовать для регулирования запорную арматуру нежелательно, так как вследствие большой скорости рабочей среды, образующейся при дросселировании, детали запорных органов быстро изнашиваются.

Предохранительная арматура служит для ограничения давления, расхода и направления движения среды. К ней относятся предохранительные клапаны на питательных линиях, паропроводах, барабанах, обратные клапаны на питательных линиях.

К контрольной арматуре относятся указатели уровня воды и пробкоспускные краны.

Материалы для изготовления арматуры выбирают в зависимости от давления и температуры рабочей среды. Для низкого давления (до 2,4 МПа) и температуры среды по 300 0С корпусы и крышки арматуры можно изготовлять из чугуна. Арматуру, предназначенную для воды под более высоким давлением, исполняют из стали.

3.4 Запорная арматура.

Запорная арматура должна обеспечивать плотность отключения в закрытом состоянии и оказывать минимальное сопротивление протекающей среде в открытом состоянии. В качестве запорной арматуры применяют задвижки и вентили. Задвижки имеют относительно небольшое гидравлическое сопротивление, требуют меньшего, чем вентили, усилия на открывание и закрывание, допускают протекание среды в обоих направлениях, имеют меньшую длину корпуса, могут быть изготовлены большого проходного сечения. К недостаткам задвижек относятся: более сложная, чем у вентилей, конструкция, быстрый износ уплотнительных поверхностей затвора и больший подъем затвора при полном открывании, что увеличивает их габариты. Соответственно с этим вентили как запорные органы применяют преимущественно при небольшом проходном сечении (диаметр трубопровода до 100 мм), когда требуется большая плотность отключения (например, для дренажных и спускных трубопроводов), и в основном они используются в качестве регулирующих органов.

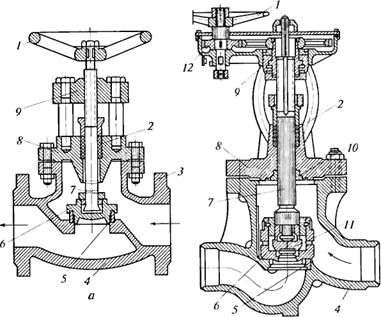

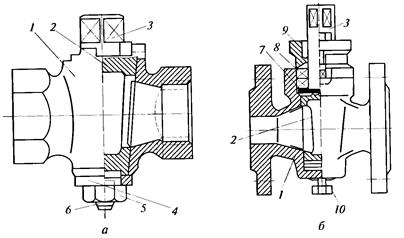

На рис. 10.4, а показан наиболее распространенный тип вентиля низкого и среднего давления. Он состоит из корпуса 4, в который запрессовано стальное или бронзовое кольцо (седло 5), и клапана (тарелки) 6, соединенного со шпинделем 7. На конце шпинделя имеется резьба, с помощью которой он при вращении маховика 1 во время закрывания или открывания вентиля ввинчивается в траверсу 9. Присоединение запорного вентиля к трубопроводу осуществляется с помощью фланцев 3.

На рис. 10.4, б показан запорный вентиль высокого давления без фланцев; он крепится к трубопроводам посредством сварки.

Расход пара (или воды), проходящего через вентиль, регулируется подъемом или опусканием клапана. Движение среды через вентиль может осуществляться в любом направлении и зависит лишь от удобства его открывания или закрывания. Если жидкость или пар подводится под клапан, то это значительно облегчает открывание вентиля и, кроме того, разгружает сальниковое уплотнение от давления при полном его закрывании. Однако, при таком способе подвода среды требуется большое усилие для полного закрывания вентиля.

Если жидкость или пар подается на клапан вентиля, то плотность его закрывания увеличивается и несколько затрудняется начальное открывание из-за давления среды на клапан. Это является главным недостатком такого способа подвода жидкости или пара.

Рис. 10.4. Вентили запорные:

а — фланцевый низкого и среднего давления; 6 — высокого давления, бесфланцевый;

1 — маховик; 2 — сальниковое уплотнение; 3 — фланец; 4 — корпус; 5 — седло;

6 — клапан (тарелка); 7 — шпиндель; 8 — крышка; 9 — траверса; 10 -втулка;

11 — разгрузочный клапан: 12 — шестерня

В арматуре малого диаметра вода и пар обычно подводятся под клапан. У большинства вентилей, наоборот, подача осуществляется на клапан. Для облегчения открывания крупных вентилей применяют разгрузочные обводные (байпасные) линии малого диаметра, служащие для выравнивания давления среды до и после вентиля. Прежде чем открыть основной вентиль, открывают байпас и после того, как в трубопроводе до и после вентиля установится одинаковое давление, приступают к открыванию основного вентиля.

Для этой же цели некоторые вентили выполняются с расположенными на одном шпинделе двумя клапанами (тарелками), один из которых имеет меньший размер и устанавливается в средней части большого клапана (рис. 10.4, б). При подъеме шпинделя сначала поднимается малый разгрузочный клапан 11 на определенную высоту, а затем после выравнивания давления при дальнейшем открывании вентиля поднимается большой клапан 6.

Для облегчения открывания вентиля привод шпинделя осуществлен через две цилиндрические шестерни 12 от маховика диаметром до 500 мм.

При эксплуатации каждый вентиль должен обеспечивать полное перекрывание трубопроводов. Для этого необходимо, чтобы клапан опускался на седло равномерно, без перекосов. Если вентиль «пропускает» вследствие неполного перекрывания сечения трубы, необходимо выяснить причину и устранить ее. Причинами неполного перекрывания могут быть попадание постороннего тела между клапаном и седлом, износ седла или клапана, образование раковин и поперечных рисок и т.д. При обнаружении неплотностей прежде всего следует немного приоткрыть вентиль и снова закрыть его. Если причиной неплотного закрывания был посторонний предмет, то поток может его смыть.

Вентиль является надежным запорным и регулирующим органом. Однако он создает большое сопротивление потоку среды вследствие резкого двукратного изменения направления ее движения.

На электростанциях и в котельных нашли широкое применение задвижки, которые создают значительно меньшее сопротивление потоку среды, чем вентили. Жидкость или пар к задвижкам подводятся с любой стороны.

Задвижки могут иметь различные затворы (параллельные и клиновые), выдвижные и невыдвижные шпиндели.

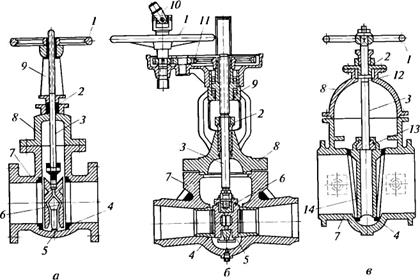

На рис. 10.5, а приведена нормальная задвижка с параллельными уплотнительными дисками. Задвижка состоит из чугунного корпуса 7, крышки 8, нарезной втулки, маховика 1, выдвижного шпинделя 3, уплотнительных колец 4 и дисков 5. Между дисками устанавливается распорное устройство 6. При вращении маховика по часовой стрелке шпиндель вместе с дисками опускается, распорное устройство упирается в нижнюю часть корпуса и раздвигает диски, плотно прижимая их к уплотнительным кольцам и закрывая проход воде или пару. В задвижках с выдвижным шпинделем шпиндель и маховик имеют квадратную резьбу, и при вращении маховика шпиндель вывинчивается или ввинчивается в него, увлекая за собой диски.

Согласно Правилам Госгортехнадзора России у всех вновь устанавливаемых стационарных котлов паропроизводительносгью более 4 т/ч управление парозапорными органами должно осуществляться дистанционно с рабочего места машиниста котла. На электростанциях или в больших отопительных котельных часто применяются задвижки или вентили с электрическим приводом, позволяющим открывать или закрывать их дистанционно. На рис. 10.5, б приведена бесфланцевая задвижка высокого давления с дистанционным приводом. Бесфланцевая арматура непосредственно приваривается к трубопроводу.

В клиновых задвижках с невыдвижным шпинделем 5 (рис. 10.5, в) последний вращается вместе с маховиком 1. На конце шпинделя 3 имеется резьба, которая входит в нарезную втулку 13, расположенную в верхней части клинового затвора 14. При вращении маховика шпиндель 3 из-за имеющегося на нем буртика 12 не может подняться и будет вращаться вместе с маховиком. При этом нарезная втулка 13 будет вращаться по его резьбе, поднимая или опуская затвор 14 задвижки.

Рис. 10.5. Задвижки:

а — нормальная с параллельными уплотнительными дисками и выдвижным шпинделем;

б — бесфланцевая высокого давления с дистанционным приводом;

в — клиновая с невыдвижным шпинделем;

1 — маховик; 2 — сальниковая набивка; 3 — шпиндель; 4 — уплотнительные кольца;

5 — уплогнительные диски; 6 — распорное устройство; 7 — корпус: 8— крышка;

9— траверса; 10— шарнир; // — зубчатая передача; 12 — буртик; 13 — нарезная втулка; 14 — клиновой затвор

Для надежной работы арматуры очень важно, чтобы место прохода шпинделя было тщательно обработано (отшлифовано) и уплотнено. Уплотнение достигается при помощи сальниковой набивки 2 и грундбуксы (сальникового уплотнения). Грундбукса с внешней стороны имеет резьбу, при помощи которой она ввинчивается в крышку и, таким образом, уплотняет набивку.

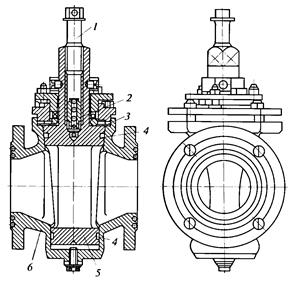

В качестве запорного устройства для низкого давления среды (0,3...0,5 МПа) применяются пробковые краны. Краны предназначены для быстрого открывания и закрывания прохода в трубопроводе, а также для регулирования расхода. Пробковые краны по способу уплотнения бывают натяжные (рис. 10.6, а) и сальниковые (рис. 10.6, б); по способу соединения — муфтовые, фланцевые и цапковые; по материалу корпуса и пробки — чугунные, бронзовые и комбинированные (чугунный корпус с бронзовой пробкой).

Основными элементами кранов являются корпус 1 и коническая пробка 2 с отверстием для прохода газа. На четырехгранной головке 3 под ключ наносится риска, совпадающая с направлением отверстия в пробке. Если риска на головке совпадает с направлением трубопровода, на котором установлен кран, то проход для среды открыт, а если риска направлена поперек трубопровода, то проход закрыт.

Рис. 10.6. Краны:

а — натяжной газовый муфтовый; 6— сальниковый;

1— корпус; 2— пробка; 3- четырехгранная головка; 4 — шайба; 5 — гайка;

6 — шпилька с резьбой; 7 -опорное кольцо; 8 — сальниковая набивка;

9 — крышка сальника; 10 — болт

В натяжных кранах в нижней части пробки есть шпилька 6 с резьбой (см. рис. 10.6, а), на которую надевается шайба 4 и накручивается гайка 5. Плотность в этих кранах обеспечивается натяжением гайки. Краны, устанавливаемые на газопроводах, должны иметь упоры, ограничивающие поворот пробки в границах 90°.

Плотность в сальниковых кранах обеспечивается сальниковой набивкой 8. Уплотнение ее осуществляется затягиванием сальника с помощью крышки 9 сальника. Для облегчения разборки сальникового крана в нижней части корпуса устанавливается отжимной болт 10.

В самосмазывающихся кранах (рис. 10.7) на конусных или цилиндрических уплотнительных поверхностях корпусов и пробок имеются канавки 4. При заполнении канавок смазкой снижаются давление, необходимое для герметичного закрытия прохода, и усилие, необходимое для поворота пробки. Периодическая подача смазки в канавки корпуса 6 и пробки 5 осуществляется нажимным болтом 1.

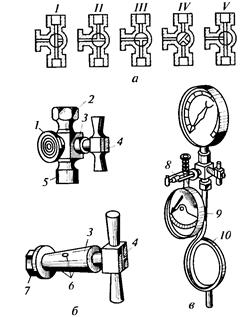

Трехходовой кран (рис. 10.8) устанавливается между манометром и сифонной трубкой, которая защищает трубчатую пружину манометра от чрезмерного нагрева при измерении давления пара или горячей воды. На ручке трехходового крана в виде буквы Т нанесены риски, совпадающие с направлениями каналов в пробке. Поворотом ручки, можно поставить кран в следующие положения:

– рабочее положение — манометр соединен с источником давления (барабан котла, трубопровод и т.д.);

– проверка рабочего манометра постановкой стрелки на нуль (манометр при этом соединен с атмосферой);

– проверка рабочего манометра контрольным (все отверстия в пробке при этом совпадают с отверстиями в корпусе крана);

– продувка сифонной трубки (источник давления соединен с атмосферой);

– нейтральное положение для охлаждения воды или конденсации пара в сифонной трубке (отверстия в пробке и корпусе не совпадают). В этом положении можно заменить неисправный манометр.

Рис. 10.7. Чугунный самосмазывающийся кран:

1— болт; 2 — шариковый клапан; 3 — прокладка; 4 — канавки; 5 — пробка;

6 — корпус

Рис. 10.7. Трехходовой кран:

а — положения 1— V трехходового крана; б — детали крана; в — крепление контрольного манометра для проверки рабочего манометра; I— рабочее положение;

II — постановка стрелки на ноль; III — продувка сифонной трубки; IV— промежуточное положение (набор конденсата в сифонной трубке); V— проверка рабочего манометра контрольным; 1— фланец для контрольного манометра; 2 — штуцер для манометра; 3— пробка крана: 4— риски; 5— ниппель для сифонной трубки;

6 — отверстия в пробке; 7 — гайка для затяжки пробки; 8 — скоба;

9 — контрольный манометр: 10 — сифонная трубка

3.5 Предохранительные, обратные и регулирующие клапаны.

Предохранительные клапаны обеспечивают автоматический выпуск пара или воды из котлов, пароперегревателей и отключаемых (по воде) экономайзеров, в которых давление поднялось выше нормы. Они делятся на рычажно-грузовые, пружинные и импульсные.

На каждом паровом и водогрейном котлах, отключаемых по рабочей среде экономайзеров, должно быть установлено не менее двух предохранительных клапанов (рабочий и контрольный). Предохранительные клапаны защищают котлы, пароперегреватели и водяные экономайзеры при превышении в них давления более чем на 10% расчетного (разрешенного).

Дата добавления: 2016-12-09; просмотров: 2592;