Типы топочных устройств 6 глава

3.7 Абразивный износ поверхности нагрева.

При сжигании твердого топлива присутствие в продуктах горения золы и несгоревших частиц приводит к абразивному износу труб, стенок газоходов, стоек, опорных балок и подвесок поверхностей нагрева.

Абразивный износ происходит по причине того, что при ударе и трении твердых частиц о поверхность стенки труб истираются, и толщина их становится меньше. При сильном износе труб появляются свищи или разрывы, что вызывает необходимость останова котла. Абразивный износ определяется выходом золы и несгоревших частиц топлива, скоростью движения газового потока, истирающими свойствами уноса, формой и размерами золовых частиц, износоустойчивостью металла труб, конструктивными характеристиками поверхности нагрева, равномерностью распределения золы и скорости газового потока по сечению газоходов и др.

Наибольшее влияние на износ оказывает скорость газового потока. При сжигании топливе высокоабразивной золой (например, экибастузский и подмосковный угли) скорость газов в поверхностях нагрева ограничивают величиной 6...8 м/с, в то время как для топлив с низкой абразивностью она составляет 10... 12 м/с.

Абразивные свойства золы и несгоревших частиц топлива в значительной степени определяются формой частиц. Например, легкоплавкие зольные частицы оплавляются и меньше истирают трубы, в то время как частицы тугоплавкой золы и несгоревшего топлива имеют шероховатую поверхность с острыми кромками, что повышает их абразивные свойства. Поэтому в качестве одного из методов борьбы с износом рассматривается переход на жидкое шлакоудаление, при котором золовые частицы при оплавлении преобретают сферическую форму. При этом также повышается доля золы, удаляемой из топки в виде шлака, и уменьшается концентрация золы в газовом потоке, что приводит к снижению износа труб.

Увеличенный износ труб обычно наблюдается в области поворотов газового потока, так как при этом происходит перераспределение масс золы и газов по сечению газоходов, возрастает неравномерность их скоростей и концентраций, в зоне их повышенных значений резко возрастает износ труб. Поэтому целесообразно трубы в зоне поворотов потока защитить от износа. Для этого в местах наиболее интенсивного износа на трубах устанавливают уголки и накладки на сгибах змеевиков и приваривают прутки на прямых участках труб. В трубчатых воздухонагревателях во входных участках, где имеет место наибольший износ, устанавливают вставки длиной 150...200 мм.

Износ в определенной степени зависит также от работы пы-лесистем и метода сжигания топлива — например, при увеличении крупности частиц (при открытии створок сепараторов, увеличении доли сушильного агента в гравитационных сепараторах) или ухудшении процесса горения, при котором возрастают недожог, размер золовых частиц и, как следствие, износ.

3.8 Коррозия поверхности нагрева.

Коррозия - разрушение металла труб в результате химического или электрохимического воздействия омывающей среды. Различают высокотемпературную и низкотемпературную коррозию поверхности нагрева. В результате воздействия раскаленных продуктов горения на поверхности металла образуется оксидная пленка. В некотором диапазоне температур эта пленка прочно скреплена с металлом и является плотной. Однако при определенной для каждого металла температуре плотность оксидной пленки резко падает и кислород среды беспрепятственно проникает к чистому металлу, окисляя его. Этот процесс носит название — окалино-образование.

Наиболее интенсивно коррозионные процессы протекают при наличии сернистых соединений в продуктах горения. В области высоких температур при соприкосновении газов с горячими поверхностями нагрева, при наличии локальных зон с избытком кислорода имеет место образование SO3 из SO2, так как оксидная пленка окалины Fe2O3, а также зола являются катализаторами этого процесса. При наличии оксидов серы в газах происходит их соединение со щелочными компонентами золы с образованием сульфатных соединений типа K3Fe(SO4)2 или Na3Fe(SO4)2, разрушающе воздействующих на защитную пленку окалины. Наиболее подвержены высокотемпературной газовой коррозии трубки выходных ступеней пароперегревателя, имеющих наибольшую температуру металлических стенок.

Наличие в золе топлива оксида ванадия V2O5 (пентаоксида диванадия) также усиливает высокотемпературную газовую коррозию, в результате растворяющего его действия на защитные пленки окалины.

Ванадиевая и сульфатная коррозия может быть уменьшена путем снижения содержания свободного кислорода что достигается, например, сжиганием мазута в условиях с малым коэффициентом избытка воздуха.

Низкотемпературная коррозия вызвана конденсацией водяных паров продуктов горения на стенках труб. Температура, при которой на трубах отмечается появление конденсированной жидкой пленки, называется температурой точки росы дымовых газов. Температура точки росы чистых водяных паров невелика и не превышает 60 °С даже для таких влажных топлив, как торф. Повреждения в этом случае имеют характер кислородной коррозии. Благодаря легкому доступу кислорода через тонкую пленку воды, скорость коррозии становится достаточно большой.

При наличии в продуктах горения сернистых соединений SO2, и SO3 температура точки росы существенно повышается и может достигать 140...160°С и даже выше. Серный ангидрид SO3 обладает способностью соединяться с парами воды и образовывать пары серной кислоты. Далее при омывании продуктами горения низкотемпературных поверхностей нагрева происходит конденсация серной кислоты на более холодной, чем газы, металлической стенке, т.е. в результате создаются условия для интенсивного разрушения металла и образования коррозии под действием серной кислоты. Коррозионный процесс в данном случае является электрохимическим, причем жидкая пленка играет роль электролита.

При сжигании топлива содержащаяся в нем сера преимущественно окисляется в сернистый ангидрид SO2. Образование серного ангидрида SO3, происходит за счет доокисления SO2 по реакции

2SO2 + О2 → 2SO3.

Для протекания данной реакции важное значение имеют катализаторы, в роли которых выступают оксиды железа, ванадия и т.д. Окисление SO2 до SO3 происходит лишь при наличии в продуктах горения свободного кислорода. Следовательно, снижением избытка воздуха можно уменьшить выход серного ангидрида. Как установлено, при коэффициенте избытка воздуха α = 1,02... 1,03 серный ангидрид вообще не образуется.

Наиболее активно низкотемпературная коррозия происходит в воздушных подогревателях, в которых наблюдаются наиболее низкие температуры греющего и нагреваемого теплоносителя. Для предотвращения коррозии воздухонагревателя широко используется метод повышения температуры поступающего в него воздуха путем рециркуляции горячего воздуха или предварительного подогрева воздуха в паровых калориферах.

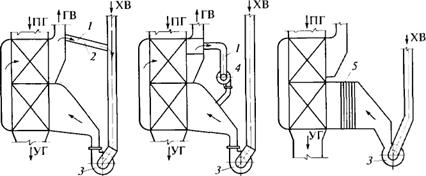

На рис 11.1, а и б показаны возможные схемы повышения температуры поступающего холодного воздуха ХВ путем рециркуляции горячего воздуха ГВ. Рециркуляция воздуха снижает температурный напор в воздухоподогревателе, повышает температуру уходящих газов УГ и расход электроэнергии на дутье.

На рис. 11.1, в приведена схема подогрева поступающего в воздухонагреватель воздуха в паровом калорифере, установленном между напорной стороной дутьевого вентилятора и входной ступенью воздухоподогревателя. Калорифер представляет собой трубчатый теплообменник, внутри которого проходит пар при температуре около 120°С. Снаружи трубы омываются воздухом.

Рис. 11.1. Схемы повышения температуры воздуха, поступающего в воздухоподогреватель:

а — с применением рециркуляции воздуха и регулированием шибером на отводе горячего воздуха: б — с применением рециркуляции горячего воздуха специальным вентилятором; в — с паровым калорифером; 1 — короб рециркуляции; 2 — шибер; 3 — дутьевой вентилятор: 4 — вентилятор подачи горячего воздуха; 5 — паровой калорифер; ПГ — продукты горения; УГ — уходящие газы; ГВ — горячий воздух: ХВ — холодный воздух

В последние годы большое внимание уделяется разработке покрытий и изготовлению поверхностей нагрева из коррозионно-стойких материалов. Одним из способов защиты от коррозии является покрытие кислотостойкой эмалью металлических поверхностей нагрева. С целью защиты от низкотемпературной сернокислотной коррозии и для низкотемпературных поверхностей нагрева котла применяют воздухонагреватели со стеклянными трубами.

3.9 Коррозия металла внутренних поверхностей нагрева.

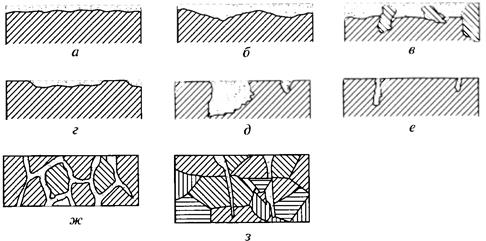

Под воздействием пара, воды, пароводяной смеси на внутреннюю поверхность труб металл труб корродирует. По виду коррозионные разрушения весьма разнообразны. Принято разделять коррозию на сплошную (общую) и местную.

Сплошная коррозия (рис. 11.2, а, б, в) распространяется на всей поверхности, и металл разрушается в глубину более или менее равномерно. Неравномерность ее развития проявляется либо в некоторых колебаниях глубины сплошного повреждения, либо в избирательном удалении из сплава какого-либо компонента.

Местная коррозия охватывает лишь отдельные участки поверхности, по сравнению с которыми остальная поверхность металла не затрагивается повреждением этого вида. Выделяют следующие основные виды местной коррозии:

• коррозия пятнами (рис. 11.2, г) — местная коррозия в виде отдельных пятен относительно больших размеров по площади, но небольшой глубины;

• язвенная коррозия (рис. 11.2, д) — коррозия островными участками меньших размеров, чем при коррозии пятнами, но значительно большей глубины;

• точечная коррозия (рис. 11.2, ё) — местная коррозия в виде точечных поражений;

• межкристаллитная коррозия (рис. 11.2, ж) — местная коррозия, распространяющаяся по границам кристаллитов (зерен) металла;

• транскристаллитная коррозия (рис. 11.2. з) — коррозия, при которой трещина может распространяться не только по границам зерен, но и перерезать тело кристаллита.

Рис. 11.2. Типы коррозионных разрушений:

а — сплошная равномерная коррозия; 6— сплошная неравномерная коррозия;

в — сплошная избирательная коррозия: г— д — местная коррозия (г — пятнами: д —

язвенная: е — точечная; ж — межкристаллитная; з — транскристаллитная)

При местной коррозии масса разрушившегося металла, как пра правило, меньше, чем при сплошной, т.е. общей, коррозии. Вместе с тем местная коррозия раньше выводит из строя элементы оборудования, работающего под давлением.

По механизму процесса выделяют два типа коррозии: химическую и электрохимическую. Последняя наряду с химическим пре вращением сопровождается возникновением электрического тока. По отношению к воде наибольшее значение имеет химическая коррозия металлов с образованием кислородных соединений. При окислении чистого железа в зависимости от условий могут образоваться оксид железа (II) FeO, оксид железа (III) Fe2O3 и оксид железа (II) и (III) Fe3O4 (магнетит) в виде защитной оксидной пленки по следующим реакциям:

2Fe + О2 <=> 2FeO; 4Fe + ЗО2 <=> 2Fe2O3; 3Fe + 2О2 <=> Fe3O4.

Химическую коррозию, протекающую в газовых средах при высоких температурах, называют обычно газовой коррозией. В пароводяном цикле ТЭС газовой средой, не содержащей жидкой фазы, является перегретый пар. В теплоэнергетике процесс газовой коррозии сталей в среде перегретого водяного пара называют также пароводяной коррозией.

Для описания газовой коррозии сталей в перегретом паре используют реакцию:

3Fe + 4Н2О → Fe3O4 + 4Н2.

На скорость протекания этой реакции существенное влияние оказывают температура и состав металла. При температурах до 450 °С скорость окисления паром углеродистых сталей невелика, при дальнейшем повышении температуры скорость окисления, т.е. скорость коррозии, существенно возрастает. Это необходимо учитывать при выборе сталей для пароперегревателей и паропроводов перегретого пара. При рабочих температурах 450...585"С для паропроводов рекомендуется применять жаростойкие и жаропрочные стали, хромомолибденовые стали 12X1МФ, 12Х2МФСР, 12Х2МФБ и др., а для изготовления пароперегревателей — стали аустенитного класса марок Х18Н10Т, Х18Н12Т.

Электрохимическая коррозия металла отличается от химической механизмом протекания. При электрохимической коррозии можно выделить два самостоятельных процесса — анодный и катодный. Анодный процесс — это переход металла в раствор в виде гидратированных ионов. Катодный процесс — это удаление из металла электронов, появившихся в избытке в результате анодного процесса.

На скорость электрохимической коррозии оказывают влияние многие факторы. К внутренним факторам относятся свойства металла, обусловленные структурой сплава, внутренними напряжениями, термической и механической обработкой. К внешним факторам относятся природа и состав электролита, температура раствора, значение рН, скорость движения среды и ее механическое воздействие на металл.

Повреждения и разрушения защитной оксидной пленки создают условия для протекания местной коррозии котельного металла.

К распространенному виду такой коррозии относятся подшламовая коррозия под действием окислителей, межкристаллитная коррозия, а также коррозионное растрескивание.

Понятие подшламовая коррозия объединяет несколько разновидностей коррозии, которые связаны с накоплением на теплопередающей поверхности слоя рыхлых и пористых отложений. В местах скопления отложений в связи с затруднением подвода воды и отвода пузырьков газа концентрация примесей в растворе, находящемся в толще отложений, становится существенно более высокой, чем в хорошо перемешиваемой котловой воде. Подшламовая коррозия, связанная с образованием концентрированных растворов NaOH, получила наименование щелочной коррозии. Концентрированные растворы NaOH при высоких температурах вызывают растворение защитной пленки оксидов железа. Оголившийся металл окисляется, однако в присутствии концентрированного раствора щелочи защитная пленка не образуется и незащищенный металл под слоем отложений продолжает корродировать. Этот процесс протекает до тех пор, пока утончение стенки не приведет к образованию сквозного отверстия — свища.

Щелочная коррозия развивается обычно на огневой стороне экранных труб барабанных котлов в местах скопления отложений. Уязвимыми в отношении щелочной коррозии являются также сварные швы, на неровностях которых часто скапливаются частицы шлама.

К другому виду подшламовой коррозии относится ракушечная коррозия. Такое название связано со своеобразной формой наростов, образующихся в местах повреждения металла.

Коррозия под действием окислителей имеет вид отдельных язвин различных размеров. К числу окислителей, которые поступают с питательной водой, относятся растворенный кислород, нитрит натрия NaNO2 и нитрат натрия NaNO3.

Межкристаллитная коррозия внешне проявляется развитием на поверхности металла трещин. Этот вид коррозии встречается в элементах котлов, имеющих зазоры, например, в клепаных барабанах, в вальцовочных соединениях. Образование трещин по границам зерен является результатом совместного действия высоких внутренних механических напряжений в металле и щелочного концентрата котловой воды. Концентрированная щелочь растворяет скапливающиеся по границам зерен примеси, нарушая тем самым связь между отдельными кристаллитами и уменьшая прочность металла. Высокие растягивающие напряжения в металле способствуют проникновению агрессивного щелочного раствора к границам зерен. Разновидностью щелочной коррозии является межкристаллитная коррозия — каустическая хрупкость металла.

Лекция №12 (2 часа)

Тема: «Контрольно-измерительные приборы»

1 Вопросы лекции:

1.1 Теплотехнические измерения.

1.2 Измерение температуры.

1.3 Измерение давления и разрежения.

1.4 Измерение расхода твердых, жидких и газообразных веществ.

1.5 Измерение уровня жидкости и твердых сыпучих тел.

1.6 Анализ дымовых газов.

2 Литература.

2.1 Основная

2.1.1 Амерханов Р.А., Бессараб А.С., Драгонов Б.Х., Рудобашта С.П., Шмшко Г.Г. Теплоэнергетические установки и системы сельского хозяйства/ Под ред. Б.Х. Драганова. – М.: Колос-Пресс, 2002. – 424 с.: ил. – (Учебники и учебные пособия для студентов высш. учеб. заведений).

2.1.2 Фокин В.М. Теплогенерирующие установки систем теплоснабжения. М.: «Издательство Машиностроение-1», 2006. 240 с.

2.2 Дополнительная

2.2.1 Соколов Б.А. Котельные установки и их эксплуатация. – 2-е изд., испр. М.: Издательский центр «Академия», 2007. – 423 с.

2.2.2 Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения. Ч.I. Топливо: учебное пособие/ СПбГТУРП. – СПб., 2011. -84 с.: ил.15.

2.2.3. Эстеркин, Р.И. Промышленные парогенерирующие установки. – Л.: Энергия. Ленингр. отд-ние, 1980. – 400 с.

3 Краткое содержание вопросов

3.1 Теплотехнические измерения.

Измерение – нахождение значения физической величины опытным путем, с помощью специальных технических средств.

Теплотехнические измерения служат для определения многих физических величин, связанных с процессами выработки и потребления тепловой энергии. Они включают определение число чисто тепловых величин (температура, тепловая энергия) и некоторые другие величины (давление, расход, количество, уровень, состав газа, концентрация). В энергетической промышленности теплотехнические измерения используются для повседневного контроля и наблюдения за работой и состоянием установленного на электростанциях оборудования. Большую роль технические измерения играют в устройствах автоматизации электрических станций (автоматическое регулирование и управление, технологическая защита, сигнализация).

Надежность и экономичная эксплуатация современных тепловых электростанций и малых котельных немыслима без применения значительного количества разнообразного по устройству, назначению и принципу действия приборов теплотехнического контроля.

Большинство современных теплотехнических приборов основано на применении электрических принципов измерения неэлектрических величин. Указанный принцип измерения, построенный на количественном соотношении между электрическими и неэлектрическими величинами, повышает точность и надежность измерений, упрощает устройство приборов и обеспечивает возможность передачи информации об измеряемом параметре на большие расстояния. Пневматические измерительные приборы применяют на взрывоопасных объектах.

Широкое применение для теплотехнических измерений получили автоматические электронные измерительные приборы, отличающиеся высокой точностью, чувствительностью и быстродействием.

Существуют следующие измерительные приборы, предназначенные для измерения теплотехнических параметров:

– температуры – термометры, пирометры;

– давления – манометры, вакуумметры, мановакуумметры, напоромеры,

тягомеры, тягонапоромеры и барометры;

– расхода и количества – расходомеры, счетчики;

– уровня жидкости и сыпучих тел – уровнемеры, указатели уровня;

– состав дымовых газов – газоанализаторы;

– качество воды и пара – кондуктометры.

Теплотехнические измерения являются составной частью такой большой науки, как метрология.

3.2 Измерение температуры.

Температура является мерой теплового состояния вещества, т.е. степенью его нагрева.

Измерить температуру любого тела непосредственно, т.е. так, как измеряют такие физические величины, как, например, длина, масса, объем, не представляется возможным — в природе не существует эталона или образца единицы этой величины. Определение температуры вещества проводят путем сравнения посредством наблюдения за изменением физических свойств другого, так называемого термометрического вещества, которое при соприкосновении с нагретым телом вступает с ним через некоторое время в тепловое равновесие.

Такой метод не дает абсолютного значения температуры нагретой среды, а указывает лишь разность температур относительно исходной температуры термометрического вещества, условно принятой за нуль.

При изменении в процессе нагревания внутренней энергии вещества меняются практически все его физические свойства, но для измерения температуры выбираются те из них, которые однозначно меняются с изменением температуры, не подвержены влиянию других факторов, сравнительно легко поддаются точному измерению. Этим требованиям наиболее полно соответствуют такие свойства рабочих веществ, как объемное расширение, изменение давления в замкнутом объеме, изменение электрического сопротивления, возникновение термоэлектродвижущей силы и интенсивность излучения. Именно эти свойства и положены в основу устройства приборов для измерения температуры.

Термометры расширения. Работа термометров расширения основана на свойстве тел изменять объем, а следовательно, и линейные размеры в результате изменения температуры.

В жидкостных стеклянных термометрах в качестве рабочего вещества применяют ртуть и органические жидкости — этиловый спирт, толуол, пентан и др.

Наиболее широкое распространение получили ртутные стеклянные термометры. При нормальном абсолютном давлении ртуть находится в жидком состоянии при температурах от -39 (точка замерзания) до +357 °С (точка кипения). Стеклянные термометры с органическими заполнителями пригодны для измерения температур в пределах -190... + 100°С.

Верхний предел измерения ртутных термометров, ограничиваемый температурой размягчения стеклянной оболочки термометра, достигается при помоши искусственного повышения точки кипения ртути. С этой целью у термометров для измерения высоких  температур до 500 °С и выше пространство капилляра над ртутью заполняется инертным газом (азотом) при давлении свыше 2 МПа (20 кгс/см2)

температур до 500 °С и выше пространство капилляра над ртутью заполняется инертным газом (азотом) при давлении свыше 2 МПа (20 кгс/см2)

Изготовляют два типа ртутных стеклянных термометров (рис. 12.1): с вложенной шкалой и палочные. Термометр технический с вложенной шкалой имеет заполненный ртутью резервуар 6, капилляр 4, шкалу 3, выполненную из стеклянной пластинки молочного цвета, и наружную цилиндрическую оболочку 2, в которой укреплены капилляр и шкала.

Лабораторный палочный термометр состоит из резервуара 6, соединенного с толстостенным капилляром 4, имеющим наружный диаметр 6... 8 мм. Шкала термометра нанесена непосредственно на наружной поверхности капилляра в виде насечки по стеклу.

Точность показаний ртутного термометра, как и любого измерительного прибора, определяющего температуру, зависит от способа его установки. Неправильная установка прибора, приводящая к большой утечке теплоты в окружающую среду, может привести к занижению его показаний на 10... 15 %.

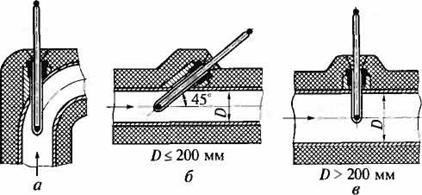

Применяются два способа установки ртутных термометров: в защитных гильзах и без них, т.е. путем непосредственного погружения термометра в измеряемую среду.

Наиболее распространенным способом является установка термометра в защитной гильзе (рис. 12.2), предохраняющей его от поломки.

Рис. 12.2. Варианты установки ртутного термометра в защитной гильзе: а — вдоль оси трубопровода; б — наклонно к оси горизонтального трубопровода; в — нормально к оси горизонтального трубопровода; г — на вертикальном трубопроводе; D — диаметр трубопровода

Рис. 12.1. Типы ртутных термометров:

а — технический с вложенной шкалой; б— лабораторный палочный с безнулевой шкалой; 1— пробка, залитая гипсом; 2 — оболочка; 3 — шкага; 4 — капилляр; 5 — нижняя часть термометра; 6 — резервуар; 7, 8 — расширения капилляра; 9 — дополнительная шкала

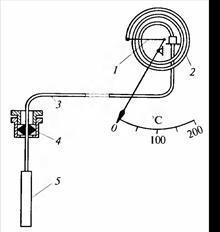

Манометрические термометры. Действие манометрических термометров основано на изменении давления жидкости, газа или пара в замкнутом объеме в зависимости от температуры. Указанные термометры являются техническими показывающими или самопишущими приборами и предназначаются для измерения температуры в пределах от -150 до +600 0С. Класс точности их 1—2,5.

Схема манометрического термометра показана на рис. 12.3. Замкнутая система прибора, заполненная рабочим веществом, состоит из термобаллона 5, погружаемого в измеряемую среду, трубчатой (манометрической) пружины 2, воздействующей посредством тяги 1 на стрелку или перо прибора, и капиллярной трубки 3, соединяющей пружину с термобаллоном.

Термобаллон выполняется из стальной или латунной трубки, с одного конца закрытой, а с другого соединенной с капилляром посредством объемного штуцера 4 с сальниковым уплотнением и резьбой. Термобаллон устанавливается в трубопроводах, баках и т. п.

При нагреве термобаллона увеличение в нем давления рабочего вещества передается через капилляр трубчатой пружине и вызывает ее перемещение. Соединительный капилляр изготовляется из медной или стальной трубки с внутренним диаметром

0,2...0.4 мм и толщиной стенки 0,5...2 мм. Снаружи капилляр за-шишен металлической оплеткой. Длина капилляра достигает 60 м.

Газовые манометрические термометры заполняются азотом. Для заполнения жидкостных манометрических термометров применяют ртуть, ксилол, толуол при начальном давлении 1,5...2 МПа (15...20кгс/см2).

В парожидкостных манометрических термометрах рабочим веществом служат низкокипяшие органические жидкости: хлористый метил, ацетон, бензол и др.

Рис. 12.3. Схема манометрического термометра:

1 — тяга: 2 — трубчатая пружина; 3 — капиллярная трубка; 4— штуцер с сальниковым уплотнением; 5 — термобаллон

Термометры сопротивления. Для измерения температуры широкое применение получили термометры сопротивления, основанные на изменении электрического сопротивления металлических проводников в зависимости от температуры. Электрическое сопротивление металлов при нагревании растет, следовательно, зная зависимость сопротивления проводника от температуры и определяя это сопротивление при помощи электроизмерительного прибора, можно судить о величине температуры проводника.

Термометры сопротивления применяются для измерения температуры в диапазоне от -260 до +750 °С (в отдельных случаях до 1000 °С).

Достоинствами термометров сопротивления являются высокая точность измерения, легкость осуществления автоматической записи и дистанционной передачи показателей, возможность присоединения к одному вторичному прибору при помощи переключателя нескольких однотипных термометров.

Термометр сопротивления выполняется из тонкой металлической проволоки, намотанной на каркас из электроизоляционного материала (слюды, кварца, пластмассы) и помешенной в металлический защитный чехол с головкой для подключения соединительных проводов.

В качестве вторичных приборов, работающих с термометрами сопротивления, применяются уравновешенные и неуравновешенные измерительные мосты и логометры.

Стандартные технические термометры сопротивления имеют следующие условные обозначения: платиновые - ТСП, медные – ТСМ.

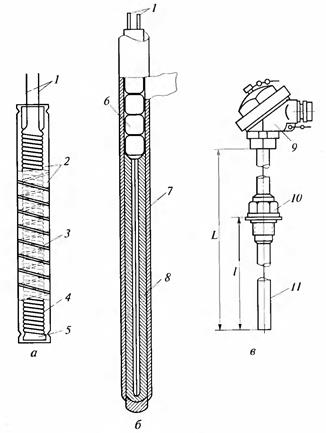

Рис. 12.4. Платиновый термометр сопротивления типа ТСП-1

а_ - чувствительный элемент; б — внутренняя арматура; в — защитная арматура;

1— выводы; 2— накладки; 3 — серебряная лента: 4— платиновая проволока; 5 — каркас из слюдяной пластинки: 6 — фарфоровые бусы; 7 — оболочка: 8 — вкладыш;

9 — головка; 10— штуцер; 11 — защитный чехол

Устройство платинового термометра сопротивления приведено на рис. 12.4. На каркасе из слюдяной пластинки 5, имеюшей по бокам зубчатую насечку, намотана платиновая проволока 4 диаметром 0,07 мм и длиной около 2 м. К концам платиновой обмотки припаяны два вывода 1 из серебряной проволоки диаметром 1 мм, присоединенные к латунным зажимам в головке 9 термометра. Слюдяная пластинка с обмоткой изолирована с двух сторон более широкими слюдяными накладками 2 и связана с ними в общий пакет серебряной лентой 3.

Образованный таким образом чувствительный элемент термометра вставлен в плоский алюминиевый вкладыш и вместе с ним заключен в трубчатую оболочку 7 из алюминия. Серебряные выводы изолированы фарфоровыми бусами 6. Оболочка с чувствительным элементом помещена в стальной защитный чехол 11 с приваренным к нему штуцером 10, предназначенным для установки термометра в трубопроводах и резервуарах. В верхней части защитного чехла закреплена алюминиевая головка 9, внутри которой помещен бакелитовый вкладыш с двумя зажимами для присоединения внешних соединительных проводов.

Дата добавления: 2016-12-09; просмотров: 2338;