Типы топочных устройств 2 глава

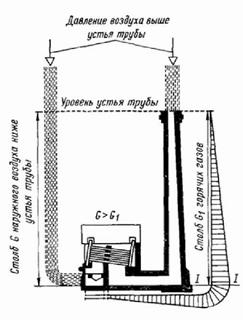

Тяга в дымовой трубе при работе котельной установки возникает следующим образом (рис. 7.1). На сечение 1-1 дымовой трубы со стороны входа продуктов сгорания создается давление окружающего воздуха, имеющего плотность ра. Внутри дымовой трубы находятся продукты сгорания, которые, имея плотность р, также оказывают давление на сечение 1-1. Давление столба воздуха на сечение 1-1, соответствующее высоте дымовой трубы Н, будет равно Нрад, а продуктов сгорания Нрд, где д - ускорение свободного падения, м/с2. Однако плотность продуктов сгорания р меньше плотности окружающего воздуха. В результате этого на сечение 1-1 будет действовать разность давлений, которая и создает тягу.

Тяга, Па, может быть определена по формуле:

h=Hg(ра-р).(7.3.1)

Рис. 7.1. Схема возникновения естественной тяги:

G - масса столба воздуха; G1 - масса столба газов.

Из уравнения ясно, что тяга, создаваемая дымовой трубой, тем больше, чем больше высота дымовой трубы и разность плотностей воздуха и продуктов сгорания. Эта разность плотностей будет возрастать с увеличением температуры продуктов сгорания в дымовой трубе и уменьшением температуры окружающего воздуха.

Парогенераторы и водогрейные котлы, в которых топка и газоходы находятся под избыточным давлением по отношению к окружающему воздуху, называются работающими под наддувом. В этих агрегатах подача воздуха и удаление продуктов сгорания производится под действием вентилятора, т. е. принудительно.

Современные промышленные парогенераторы и водогрейные котлы имеют сложный профиль воздушного и газового трактов вследствие применения развитых хвостовых или конвективных поверхностей нагрева, что привело к увеличению общего аэродинамического сопротивления тракта. Одновременно уменьшение температуры уходящих газов снизило тягу, создаваемую дымовой трубой. По этим причинам промышленные парогенераторы производительностью более 2 т/ч имеют, как правило, искусственную тягу и дутье. Дымовая труба при этом служит не для создания разрежения, а для выброса продуктов сгорания в более высокие слои атмосферы с целью улучшить рассеяние вредностей, содержащихся в них (летучая зола, сернистый ангидрид, окислы азота).

При работе газового тракта под разрежением через неплотности в обмуровке и других элементах агрегата происходят присосы атмосферного воздуха в топку и газоходы, что увеличивает потери тепла с уходящими газами, а также приводит к излишней загрузке дымососа и, соответственно, росту расхода электроэнергии на его привод. В то же время через неплотности не происходит выброса продуктов сгорания в помещение цеха.

В парогенераторах и водогрейных котлах, работающих под наддувом, нет присосов холодного воздуха в газовый тракт, что заметно повышает их экономичность, а отсутствие дымососа упрощает установку. В то же время конструкция газового тракта агрегата усложняется и удорожается.

3.2 Аэродинамические сопротивления и cамотяга.

Движение продуктов сгорания и воздуха, рассматриваемое как движение вязких жидкостей, имеет турбулентный характер и происходит при изменяющейся температуре, так как продукты сгорания охлаждаются, а воздух при наличии воздухоподогревателя нагревается. При движении продуктов сгорания, обладающих вязкостью, возникают сопротивления, препятствующие их движению. На преодоление этих сопротивлений затрачивается часть энергии, которой обладает движущийся поток жидкости.

Возникновение сопротивлений обусловлено силами трения; движущегося потока о стенки канала и возрастанием внутреннего трения в потоке при появлении на его пути различных препятствий. Для преодоления сопротивлений движущийся поток должен обладать определенным избыточным напором, который по мере продвижения по тракту будет падать.

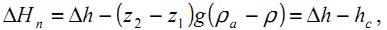

Падение полного напора на каком-либо участке газового или воздушного тракта определяется, Па, по уравнению для несжимаемой жидкости (обычно поправка на сжимаемость вносится приближенно в конце расчета):

(7.3.2)

(7.3.2)

где ∆h - сопротивление участка, т. е. потеря полного давления, Па;

z1 и z2 - геометрические отметки сечений участка (высота расположения их относительно выбранной плоскости отсчета), м;

ρа - плотность атмосферного воздуха, принимаемая постоянной в пределах небольших изменений высоты, кг/м3;

ρ - плотность протекающей среды, кг/м3.

Величина (z2 - z1)g(ρа - ρ) называется самотягой. При равенстве плотностей протекающей среды ρ и атмосферного воздуха ρа, а также при горизонтальном расположении газовоздухопровода самотяга равна нулю.

Аэродинамическое сопротивление какого-либо участка тракта складывается из сопротивления трения и местных сопротивлений. Для парогенераторов и водогрейных котлов к указанным сопротивлениям добавляется особый вид сопротивления - сопротивление поперечно омываемых пучков труб.

Сопротивление трения возникает при движении потока в прямом канале постоянного сечения, в продольно омываемых трубных пучках и в пластинчатых поверхностях нагрева.

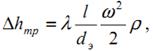

Для изотермического потока (при постоянной плотности и вязкости протекающей среды) сопротивление трения (Па) определяется по формуле

(7.3.3)

(7.3.3)

где λ - коэффициент сопротивления трения, зависящий от относительной шероховатости стенок канала и числа Рейнольдса;

1 - длина канала, м;

ω - скорость протекающей среды, м/с;

dэ - эквивалентный (гидравлический) диаметр, м;

ρ - плотность протекающей среды, кг/м3.

Эквивалентный (гидравлический) диаметр подсчитывается по формуле

(7.3.4)

(7.3.4)

где F - живое сечение канала, м ;

U - полный периметр сечения, омываемый протекающей средой, м.

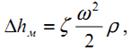

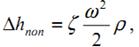

Местные сопротивления, Па, рассчитываются по формуле

(7.3.5)

(7.3.5)

где ζ - коэффициент местного сопротивления, зависящий от геометрической формы участка (а иногда и от критерия Рейнольдса) .

Сопротивление поперечно омываемых гладких и ребристых труб, Па, определятся по формуле

(7.3.6)

(7.3.6)

где ζ - коэффициент сопротивления, зависящий от числа рядов и расположения труб в пучке, а также от критерия Рейнольдса.

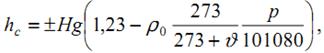

Самотяга в газоходе возникает вследствие разности плотностей окружающего воздуха и продуктов сгорания. Возникновение самотяги в газоходах аналогично появлению тяги в дымовой трубе, которое было описано в предыдущем параграфе. Самотяга, Па, любого участка газового тракта, а также дымовой трубы при искусственной тяге вычисляется по формуле

(7.3.7)

(7.3.7)

где Н=z2 – z1 расстояние по вертикали между серединами конечного и начального сечения данного участка, м;

ρ - абсолютное среднее давление продуктов сгорания на участке (при избыточном давлении меньше 5000 Па принимается р/101080 = 1), Па;

ρо - плотность продуктов сгорания при нормальных условиях, кг/м3;

υ - средняя температура продуктов сгорания на данном участке, °С; 1,20 - плотность наружного воздуха при давлении 101080 Па и температуре 20° С, кг/м3.

При расчете самотяги по температуре наружного воздуха, отличающейся от 20° С более чем на 10° С, вместо значения 1,20 подставляется соответствующее значение плотности воздуха.

Самотяга может иметь как положительное, так и отрицательное значение. Если продукты сгорания движутся снизу вверх, самотяга имеет положительное значение, т.е. будет создавать дополнительный напор, который можно использовать для преодоления сопротивлений. При движении продуктов сгорания сверху вниз (как это имеет место в опускных газоходах) самотяга будет отрицательной, т.е. для ее преодоления потребуется дополнительный напор. Тяга, создаваемая дымовой трубой, всегда положительна.

3.3 Дымососы и вентиляторы.

Вентиляторы, обеспечивающие подачу в топку воздуха, необходимого для организации процесса горения, называются дутьевыми вентиляторами. Вентиляторы, предназначенные для удаления продуктов сгорания и преодоления сопротивлений газового тракта котельной установки, называются дымососами.

Выбор тягодутьевых машин производится по расходу продуктов сгорания и воздуха, а также сопротивлению газового и воздушного тракта. Дымосос и вентилятор должны иметь производительность, при которой обеспечивается удаление образовавшихся продуктов сгорания и подача воздуха, необходимого для горения при номинальной мощности парогенератора или водогрейного котла. Учитывая колебания барометрического давления, изменение качества топлива, загрязнения поверхностей нагрева в процессе эксплуатации, технические допуски на отклонения заводских напорных характеристик, при выборе машин их производительность и напор выбирают с запасом.

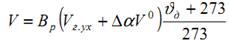

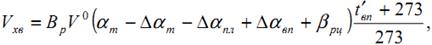

Расход продуктов сгорания у дымососа, м3/ч, определяется по формуле:

(7.3.8)

(7.3.8)

где Вр - расчетный расход топлива с учетом механического недожога, кг/ч или м3/ч;

Кг,ух - объем продуктов сгорания (уходящие газы) на 1 кг твердого или жидкого топлива или на 1 м3 газа при коэффициенте избытка воздуха после золоуловителя, м3/кг или м3/м3;

∆а - присос воздуха от золоуловителя до дымососа;

V0 - теоретическое количество воздуха, необходимое для горения, м3/кг или м3/м3 ;

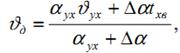

υд - температура продуктов сгорания перед дымососом; при значении присоса воздуха после воздухоподогревателя меньше 0,1 принимается равной температуре продуктов сгорания после воздухоподогревателя, а при присосах больше 0,1 подсчитывается по формуле

(7.3.9)

(7.3.9)

где аух и υух - избыток воздуха и температура продуктов сгорания за воздухоподогревателем;

tхв - температура холодного воздуха. Количество холодного воздуха, м3/ч, забираемого дутьевым вентилятором, определяется по формуле:

(7.3.10)

(7.3.10)

где αт - коэффициент избытка воздуха в топке;

∆аm и ∆апл - присосы воздуха в топку и систему пылеприготовления;

∆авп - относительная утечка воздуха в воздухоподогревателе, принимается равной присосу воздуха по газовой стороне.

При рециркуляции части горячего воздуха в воздухоподогревателе расход воздуха через вентилятор, м3/ч, определяется по формуле:

(7.3.11)

(7.3.11)

где βрц - относительное количество рециркулирующего горячего воздуха, определяемое в тепловом расчете воздухоподогревателя;

- температура подогретого в результате рециркуляции воздуха, °С.

- температура подогретого в результате рециркуляции воздуха, °С.

На расход воздуха, определенный по формуле (7.3.11), рассчитывается воздухопровод от вентилятора до воздухоподогревателя и участок всасывающего воздухопровода после ввода рециркулирующего воздуха. Остальная часть всасывающего воздухопровода рассчитывается на расход холодного воздуха по формуле (7.3.10).

3.4 Выбор тягодутьевых машин.

Выбор дымососов и вентиляторов производится по заводским напорным характеристикам, приводимым в каталогах заводов-изготовителей. В каталогах характеристики дымососов (вентиляторов) построены по полному напору, создаваемому машиной при перемещении воздуха и продуктов сгорания, имеющих указанную на характеристике температуру, при абсолютном давлении 101080 Па в сечении входа в машину.

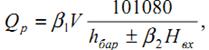

Для выбора дымососа вентилятора по каталогу определяется его производительность и полный приведенный напор. Расчетная производительность вентилятора (дымососа) определяется с учетом условий всасывания, т. е. избыточного давления или разрежения и температуры перед машиной:

(7.3.12)

(7.3.12)

где V - расход воздуха или продуктов сгорания при номинальной нагрузке парогенератора или водогрейного котла, м3/ч;

β1 и β2 - коэффициенты запаса по производительности и напору;

hбвр - барометрическое давление в месте установки машины, Па;

Нвх — разрежение (-) или избыточное давление (+) во входном сечении вентилятора, Па; учитывается только для машин с давлением больше 3000 Па.

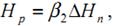

Расчетный полный напор вентилятора (дымососа), Па, определяется по формуле:

(7.3.13)

(7.3.13)

где ∆Нп - перепад полных давлений в газовом или воздушном тракте, Па.

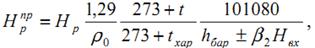

Для выбора дымососа (вентилятора) по каталогу выпускаемых промышленностью машин необходимо полученный по формуле полный напор привести к условиям (по температуре и барометрическому давлению), при которых заводом-изготовителем дана напорная характеристика машины. Приведенный напор определяется по формуле:

(7.3.14)

(7.3.14)

где ρ0 -плотность перемещаемых продуктов сгорания (воздуха) при 0° С и 101080 Па, кг/м3;

t - действительная температура продуктов сгорания (воздуха) перед машиной, °С;

tхар - температура, для которой составлена заводская напорная характеристика машины, °С.

Мощность, кВт, потребляемая дымососом (вентилятором), определяется по формуле:

(7.3.15)

(7.3.15)

где Qр - расчетная производительность на входе в машину, м3/ч;

ηэ — к. п. д. машины в рабочей точке, определяемый по заводской напорной характеристике, %.

Расчетная мощность электродвигателя, кВт, определяется по потребляемой мощности с коэффициентом запаса β3 = 1,05:

(7.3.16)

(7.3.16)

Правильный выбор тягодутьевых машин оказывает существенное влияние на мощность и экономичность работы котельной установки, поскольку они потребляют около 60% электроэнергии собственных нужд котельного цеха.

3.5 Дымовые трубы.

В современных промышленных и отопительных котельных дымовая труба служит не для создания необходимой тяги, а для отвода продуктов сгорания, загрязненных летучей золой, несгоревшими частицами топлива, окислами серы и азота. Дымовые трубы для современных установок обычно сооружаются из кирпича или железобетона с кирпичной футеровкой. Кирпичные трубы выполняются высотой до 100 м, а железобетонные - высотой до 250 м. Одна дымовая труба обычно обеспечивает удаление продуктов сгорания от 4-5 агрегатов.

Для установок с принудительной тягой расчет дымовой трубы сводится к определению диаметра ее выходного сечения и высоты по условиям рассеивания в атмосфере выбрасываемых вредностей до допустимых санитар ными нормами концентраций. При расчете газового тракта должна учитываться самотяга, создаваемая дымовой трубой, и ее сопротивление. Сопротивление дымовой трубы складывается из потерь на трение при движении продуктов сгорания и на создание динамического напора, необходимого для получения определенной скорости продуктов сгорания на выходе из трубы. Для дымовых труб крупных промышленных и отопительных котельных выходную скорость рекомендуется принимать ωвых = 20 - 25 м/с.

Минимальная допустимая высота дымовой трубы, м, определяется по специальной методике из условия предельных допустимых концентраций золы или СО2 в атмосфере по формуле:

(7.3.17)

(7.3.17)

где А - коэффициент, зависящий от метеорологических условий местности (для субтропической зоны Средней Азии -240; для Средней Азии, Кавказа, Сибири, Дальнего Востока - 200; для Севера и Северо-Запада Европейской части РФ, Урала, Среднего Поволжья - 160); М - суммарный выброс 502 или золы, г/с;

ПДК - предельная допустимая концентрация SO2 или золы (принимается равной 0,5 мг/м3, а для населенных пунктов, курортных зон и зон отдыха 0,4 мг/м3);

F - коэффициент, принимаемый при расчете по 502 равным 1, а при расчете по выбросу золы - равным 2 (к. п. д. золоуловителя не менее 90%) и равным 2,5 (к. п. д. золоуловителя от 75 до 90%);

- объемный расход продуктов сгорания через трубу при температуре их в выходном сечении, м3/с (охлаждение продуктов сгорания в дымовой трубе не учитывается);

- объемный расход продуктов сгорания через трубу при температуре их в выходном сечении, м3/с (охлаждение продуктов сгорания в дымовой трубе не учитывается);

∆Т - разность температур продуктов сгорания, выбрасываемых из трубы, и окружающего воздуха, К.

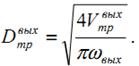

Диаметр устья трубы, м, определяется по формуле:

(7.3.18)

(7.3.18)

В соответствии со СНиП 11-35-76 к установке принимаются трубы, из кирпича и железобетона, имеющие следующие диаметры выходных отверстий: 1,2; 1,5; 1,8; 2,1; 2,4; 3,0; 3,6; 4,2; 4,8; 5,4; 6,0; 6,6; 7,2; 7,8; 8,4; 9,0 и 9,6 м. Высота дымовых труб должна приниматься 30, 45, 60, 75, 90, 120, 150 и 180 м.

Лекция №8 (2 часа)

Тема: «Газовые сети»

1 Вопросы лекции:

1.1 Газоснабжение энергетических установок.

1.2 Газорегуляторные пункты и газорегуляторные установки.

1.3 Внутренние газопроводы.

2 Литература.

2.1 Основная

2.1.1 Амерханов Р.А., Бессараб А.С., Драгонов Б.Х., Рудобашта С.П., Шмшко Г.Г. Теплоэнергетические установки и системы сельского хозяйства/ Под ред. Б.Х. Драганова. – М.: Колос-Пресс, 2002. – 424 с.: ил. – (Учебники и учебные пособия для студентов высш. учеб. заведений).

2.1.2 Фокин В.М. Теплогенерирующие установки систем теплоснабжения. М.: «Издательство Машиностроение-1», 2006. 240 с.

2.2 Дополнительная

2.2.1 Соколов Б.А. Котельные установки и их эксплуатация. – 2-е изд., испр. М.: Издательский центр «Академия», 2007. – 423 с.

2.2.2 Белоусов В.Н., Смородин С.Н., Смирнова О.С. Топливо и теория горения. Ч.I. Топливо: учебное пособие/ СПбГТУРП. – СПб., 2011. -84 с.: ил.15.

2.2.3 Зах, Р.Г. Котельные установки. – М.: Энергия, 1968. – 352 с.

2.2.4 Щеголев, М.М. Котельные установки : учебник для вузов / М.М. Щеголев, Ю.Л. Гусев, М.С. Иванова. – М.: Стройиздат, 1972. – 384 с.

2.2.5. Эстеркин, Р.И. Промышленные парогенерирующие установки. – Л.: Энергия. Ленингр. отд-ние, 1980. – 400 с.

3 Краткое содержание вопросов

3.1 Газоснабжение энергетических установок.

Газопроводы, прокладываемые в городах, поселках и сельских населенных пунктах, классифицируются следующим образом:

по виду транспортируемого газа — природного, попутного, сжиженного углеводородного, искусственного, смешанного;

по избыточному давлению — высокого давления I категории (от 0,6 до 1,2 МПа), высокого давления II категории (свыше 0,3 до 0,6 МПа), среднего давления (свыше 0,005 до 0,3 МПа), низкого давления (до 0,005 МПа);

по местоположению относительно отметки земли — подземные (подводные), надземные (надводные), наземные;

по расположению в системе планировки городов и населенных пунктов — наружные (уличные, внутриквартальные, дворовые, межцеховые, межпоселковые) и внутренние (расположенные внутри зданий и помещений);

по назначению в системе газоснабжения — городские магистральные, распределительные, вводные, импульсные (к средствам измерения, регуляторам и т.д.) и продувочные;

по материалу труб — металлические (стальные), неметаллические (пластмассовые, резинотканевые и т.д.).

Городскими магистральными считают газопроводы, идущие от газорегуляторной станции (ГРС) до головных газорегуляторных пунктов (ГРП).

Распределительными являются газопроводы, идущие от источника газоснабжения до газопроводов потребителей газа. Они могут быть уличными, внутриквартальными, дворовыми, межцеховыми и т.д.

Вводной газопровод — это участок газопровода от установленного снаружи отключающего устройства на вводе в здание при его установке снаружи до внутреннего газопровода, включая газопровод, проложенный в футляре через стену здания.

Внутренним газопроводом является газопровод, прокладываемый внутри здания от вводного газопровода до места подключения теплового агрегата.

Газораспределительная сеть города может иметь газопроводы различного давления. В зависимости от этого могут быть следующие схемы:

• одноступенчатая, при которой распределение газа и подача его потребителям осуществляется по газопроводам одного давления (низкого или среднего);

• двухступенчатая, при которой подача газа осуществляется по газопроводам высокого и среднего давления, а распределение по потребителям — по потребителям низкого и среднего давления;

• трехступенчатая и многоступенчатая, в которой используются газопроводы низкого, среднего и высокого давлений.

Связь между газопроводами разных давлений, входящих в систему газоснабжения, должна осуществляться только через газорегуляторные пункты(ГРП), газорегуляторные установки (ГРУ). ГРП и ГРУ различаются по месту их размещения и характеру газоснабжения потребителей газа. ГРУ обычно располагается в помещении котельной и обеспечивает газом потребителей, находящихся только в ней.

Распределительные газопроводы по принципу построения делятся на кольцевые, тупиковые и смешанные. Первые состоят из колец одного давления, соединенных между собой, что обеспечивает равномерность распределения давления в сети и возможность при аварии отключить поврежденный участок с возможно меньшим нарушением газоснабжения объектов. Тупиковая схема этого не позволяет, но она наиболее проста и дешева. Смешанные системы, совмещающие в себе элементы кольцевой и тупиковой, применяются наиболее часто.

Материалы газопроводов. Для строительства систем газоснабжения чаше всего применяют стальные трубы, изготовленные из хорошо сваривающихся сталей. При соединении труб сваркой прочность сварного соединения должна быть равна прочности основного металла труб.

Пластмассовые трубы целесообразно использовать в городских распределительных газопроводах, а также для подземных межпоселковых газопроводов давлением до 0,6 МПа и прокладываемых на территории сельских поселений подземных газопроводов давлением до 0,3 МПа. Полиэтиленовые трубы соединяются методом контактного плавления. Пластмассовые трубы имеют небольшую массу, не подвергаются коррозии, имеют низкие потери на трение, хорошо поддаются механической обработке и удобны при монтаже.

В городах и населенных пунктах газопроводы независимо от их назначения и давления, как правило, прокладываются в земле. Глубина прокладки составляет не менее 0,8 м от верха газопровода. В местах, где отсутствует движение транспорта, глубина залегания может быть уменьшена до 0,6 м.

Коррозия стальных газопроводов и способы их защиты.Подземные стальные газопроводы подвержены поверхностному разрушению от коррозии. Развитию коррозии способствуют электрохимические явления, возникающие между металлом труб и окружающей их почвой или под действием блуждающих в земле электрических токов.

Почвенная коррозия зависит от наличия в грунте влаги, солей кислот, щелочей и других соединений, способствующих развитию процесса электрохимического разрушения металла. Коррозия газопроводов, вызываемая блуждающими токами, возможна при утечке постоянного электрического тока от проходящей вблизи газопровода линии электрифицированного транспорта (трамвая, электропоезда). В этом случае электрические токи, распространяясь в грунте, избирают металл газопровода своим проводником, при этом место входа тока в стенку газопровода, называемое катодной зоной, не страдает, а место выхода его обратно в грунт, называемое анодной зоной, электрохимически разрушается, приводит к потере металла и утончению стенки газопровода.

Меры защиты газопроводов от влияния почвы и блуждающих токов подразделяются на пассивные и активные. К пассивным мерам защиты относится покрытие поверхности газопровода противокоррозионной изоляцией, в их числе битумные, битумно-резиновые покрытия, применение стеклоткани, пластмассовых лент и т.д..

Активная электрическая защита газопроводов от воздействия блуждающих токов подразделяется на катодную (нейтрализация блуждающих токов подачей внешнего тока), протекторную (нейтрализация блуждающих токов путем направления их на протектор - металл, разрушаемый вместо газопровода) и дренажную (отвод блуждающих токов).

Надземные межцеховые газопроводы на территориях предприятий прокладываются на специальных опорах (колоннах, эстакадах, отдельных мачтах), а также с помощью кронштейнов по стенам зданий, построенных из несгораемых материалов. Наименьшая высота прокладки надземных газопроводов в непроезжей части в местах прохода людей - 2,2 м, считая от нижней части трубы.

3.2 Газорегуляторные пункты и газорегуляторные установки.

Газорегуляторные пункты (ГРП)предназначены для снижения входного давления газа до заданного выходного (рабочего) и поддержания его постоянным независимо от изменения входного давления и потребления газа. Колебания давления газа на выходе из ГРП допускаются в пределах 10% рабочего давления. Кроме того, в ГРП осуществляются: очистка газа от механических примесей, контроль входного и выходного давления и температуры газа, предохранение от повышения или понижения давления газа за ГРП , учет расхода газа.

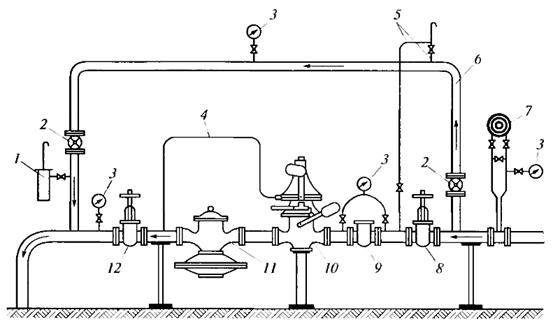

Рис.8.1. Принципиальная схема газорегуляторного пункта:

1 - предохранительно-сбросный клапан (сбросное устройство); 2 - задвижка на байпасной линии; 3 - манометры: 4 - импульсная линия ПЗК: 5 - продувочный газопровод; 6 - байпасная линия; 7 - расходомер; 8 -задвижка ни входе; 9 - фильтр;

10 - предохранительно-запорный клапан (ГИК); 11 - регулятор давления;

12 -задвижка на выходе.

На схеме ГРП, приведенной на рис.8.1, можно выделить три линии: основную, обводную (байпасную) и рабочую. На основной линии газовое оборудование располагается в следующей последовательности: запорное устройство на входе (задвижка 8) для отключения основной линии; продувочный газопровод 5: фильтр 9 для очистки газа от разных механических примесей; предохранительно-запорный клапан 10, автоматически отключающий подачу газа при повышении или понижении давления газа в рабочей линии за установленные пределы; регулятор 11 давления газа, который снижает давление газа и автоматически поддерживает его на заданном уровне независимо от расхода газа потребителями; запорное устройство на выходе 12.

Байпасную (от англ. bypass – обход) линию составляют продувочный газопровод 5, два запорных устройства (задвижки 2), которые используются для ручного регулирования давления газа в рабочей линии во время выполнения ремонтных работ на отключенной основной линии.

На рабочей линии (линия рабочего давления) устанавливается предохранительно-сбросной клапан 1 (ПСК), который служит для сброса газа через сбросную свечу в атмосферу при повышении давления газа в рабочей линии выше установленного предела.

В ГРП установлены следующие контрольно-измерительные приборы: термометры для измерения температуры газа и в помещении ГРП;расходомер 7 газа (газовый счетчик, дроссельный расходомер); манометры 3 для измерения входного давления газа и давления в рабочей линии, давления на входе и выходе из газового фильтра.

3.3 Внутренние газопроводы.

Внутренние газопроводы выполняются из стальных труб. Трубы соединяют с помощью сварки, разъемные соединения (фланцевые, резьбовые) допускаются для установки арматуры, приборов, КИП и др.

Газопроводы прокладываются, как правило, открыто. Скрытая проводка допускается в бороздах стен с легко снимаемыми щитами с отверстиями для вентиляции.

Дата добавления: 2016-12-09; просмотров: 2886;