ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ

Посты для электрической ручной и механизированной сварки и установки для автоматизированной сварки плавлением содержат:

- оборудование, обеспечивающее питание источника сварочной теплоты - электрической дуги, шлаковой ванны, электронного или светового луча и т.п.;

- сварочный манипулятор, предназначенный для закрепления и перемещения детали при сварке (перемещение электрода может обеспечиваться специальными устройствами в самоходных головках;

- оборудование, обеспечивающее необходимую защиту свариваемого металла от окисления и загрязнения с помощью флюса, потока или атмосферы защитного газа или вакуума.

Источники питания сварочной дуги излагаются в специальном курсе и в данной книге не рассматриваются.

Качество сварного шва зависит не только от применяемых сварочных материалов. При ручной и полуавтоматической сварке оно во многом определяется искусством сварщика. При автоматической сварке - от точности выдерживания параметров режима сварки: скорости подачи электрода, сварочного тока, скорости сварки, направления электрода по стыку и др.

Жесткие требования по точности выполнения устанавливаемых режимов предъявляются к манипуляторам и механизмам перемещения сварочного источника теплоты в автоматизированных установках. Допустимы следующие колебания скорости перемещения: при сварке под флюсом ±5 %; при аргонодуговой сварке тонколистовых металлов ±2 %; в установках для электронно-лучевой и лазерной сварки менее ± 1 %. Точность установки свариваемых изделий и отклонение положения стыка при сварке не должно превышать 20 ... 25 % поперечного размера площади пятна ввода теплоты в изделие, т.е. при сварке под флюсом это составляете 1 ... 2 мм; при микроплазменной - не более 0,25 мм; при электронно-лучевой и лазерной (в зависимости от диаметра луча) от ±0,1 мм до ±10 мкм.

ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ОБОРУДОВАНИЮ 169

Конструкции сварочных установок имеют особенности, связанные с защитой персонала от вредного воздействия различного характера в процессе выполнения сварочных операций. В качестве примера можно указать на наличие устройств для отсоса вредных газов при термической резке и сварке; экранов и щитков, предохраняющих персонал от интенсивного ультрафиолетового и светового излучения при дуговой, плазменной или лазерной сварке; элементов конструкций установок для электронно-лучевой сварки, обеспечивающих защиту от рентгеновского излучения.

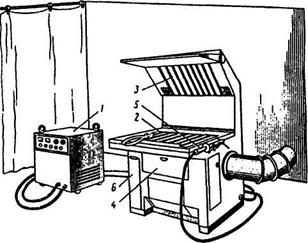

Пример комплектации стационарного поста для ручной сварки приведен на рис. 4.1.

Основной инструмент при ручной дуговой сварке - электрододер-жатель. Основные параметры и технические требования, предъявляемые к электрододержателям, маркировка, методы испытания их установлены ГОСТ 14651-78 (в ред. 1989 г.).

Конструкция электрододержателя должна обеспечивать замену электрода в течение не более 4 с и закрепление электрода в одной плоскости не менее чем в двух положениях - перпендикулярно и под углом, а также надежное присоединение многожильных кабелей с медными жилами.

Рис. 4.1. Стационарный пост для ручной сварки:

/ - источник питания; 2 - сварочный стол; 3 - газоотсос; 4 - ящик для инструмента; 5 - электрододержатель; 6 - ящик с электродами

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

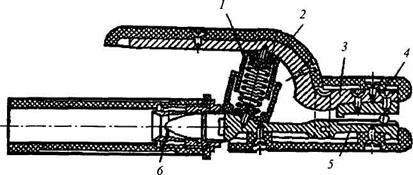

Рис. 4.2. Электрододержатель ЭП:

/ - защитный пружинный колпачок; 2 - пружина;

3 - рычаг с верхней губкой; 4 - теплоизоляция; 5 - нижняя губка;

б - конус резьбовой втулки крепления сварочного кабеля

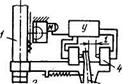

Электрододержатели серии ЭП (рис. 4.2) пассатижного типа предназначены для использования при сварочных токах 50 и 250 А. Усилием цилиндрической пружины электрод зажимается между нижней губкой, по которой к нему подводится электрический ток, и рычагом. Канавки в зажиме, расположенные под различными углами, позволяют закреплять электрод под двумя углами к продольной оси электрододержателя. Огарок освобождается нажатием на рычаг. Сварочный кабель подсоединяется к электрододержателю путем механического зажатия кабеля с расклиниванием конца между корпусом нижней губки и конусом втулки. Электрододержатель изолируется теплостойкими полимерными деталями.

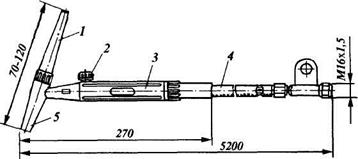

Для ручной дуговой сварки неплавящимся электродом в защитных газах разработаны и серийно выпускаются держатели типа ЭЗР (рис. 4.3). Наружная цанга держателя электрода поворотом колпачка / втягивается и фиксирует сопло 5. Одновременно наружная цанга сжимает внутреннюю цангу, которая закрепляет вольфрамовый электрод концентрично относительно сопла. На пластмассовой рукоятке расположен вентиль регулировки подачи газа 2.

Имеются держатели с водяным и воздушным охлаждением. Держатели типа ЭЗР предназначены для работы на постоянном и переменном токе.

АППАРАТУРА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ 171

Рис. 4.3. Электрододержатель для сварки неплавящимся электродом ЭЗР:

/ - колпачок; 2 - газовый вентиль; 3 - корпус; 4 - газо- и токоподводящие коммуникации; 5 - сопло

4.2. АППАРАТУРА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ

Для обеспечения высокого качества сварного соединения, которое выражается в идентичности параметров полученного шва по всей его длине, необходимо, чтобы сварочная аппаратура обеспечивала выполнение следующих операций:

- подвод к электроду и изделию сварочного тока;

- нагрев электродного или присадочного металла и свариваемых кромок;

- подачу в сварочную ванну этого металла со скоростью, равной скорости его плавления;

- перемещение электрода вдоль шва с необходимой точностью;

- защиту зоны сварки от воздействия воздуха.

В зависимости от необходимого конкретного технологического режима аппаратура должна обеспечивать и некоторые вспомогательные операции (колебания электрода, искусственное формирование ванны, засыпку и уборку флюса и т.п.). Эти операции выполняют вручную или с помощью сварочного автомата.

При дуговой сварке качество шва получается стабильным, если на протяжении его выполнения сохраняется заданный режим сварки, т.е. совокупность следующих факторов:

Основные:

- сила сварочного тока, А;

- скорость подачи электродной проволоки, м/ч;

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

- сечение электродной проволоки, мм2 ;

- напряжение на электроде при холостом ходе и горении дуги, В;

- скорость образования шва (скорость сварки), м/ч;

- отклонение электрода от оси шва, мм. Дополнительные:

- поперечное перемещение электрода: а) размах, мм; б) частота, Гц;

- вылет электрода, мм;

- состав и строение флюса, покрытие электрода,

- температура основного металла, °С;

- наклон электрода или проволоки, °;

- расход защитного газа, л/мин;

- положение изделия в месте сварки.

Все отклонения от установленного режима или траектории шва устраняют вручную, ориентируясь по показаниям приборов, или с помощью автомата.

В данной главе рассмотрены лишь основные типы наиболее распространенной аппаратуры для дуговой сварки и приведены характеристики этой аппаратуры.

Основное назначение регуляторов сварочного режима - стабилизация или регулирование тока и напряжения дуги - основных параметров, определяющих тепловложение в шов.

Регулирующее воздействие при этом оказывают: а) скорость подачи электрода vэл; б) напряжение (или эдс) источника питания (Uист; в) сопротивление сварочной цепи Zc.

Все регуляторы по сложности систем регулирования делятся на три основные группы: саморегулирование, регулирование одного параметра и регулирование двух параметров.

В основу принципа саморегулирования положена постоянная скорость подачи электродной проволоки вне зависимости от напряжения, тока сзарки или длины дуги. Устойчивость процесса сварки обеспечивается изменением скорости плавления электродной проволоки при случайных колебаниях тока дуги, которые происходят при изменении ее длины. Каждой фиксированной скорости подачи электродной проволоки соответствует свой режим горения дуги, при котором скорость подачи равна скорости плавления металла. При небольшом изменении длины дуги меняются режим плавления электрода и упомянутые две скорости. В результате длина дугового промежутка начнет восстанавливаться.

АППАРАТУРА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ 173

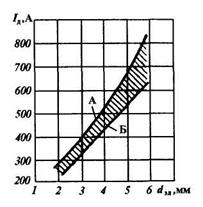

Экспериментальные и расчетные данные и длительный производственный опыт эксплуатации сварочных аппаратов с постоянной скоростью подачи электродной проволоки, использующих саморегулирование дуги, показали, что существуют предельные значения тока, ниже которых процессы установления заданного режима сварки за счет саморегулирования дуги при его случайных изменениях недопустимо затягиваются (кривая А на рис. 4.4), и предельные значения токов, ниже которых устойчивость горения дуги становится недостаточной для получения качественных сварных соединений (кривая Б).

Рис. 4.4. Кривые зависимости

силы тока дуги от диаметра проволоки

Значения тока, лежащие выше кривой А, обеспечивают хорошие результаты при сварке аппаратами с постоянной скоростью подачи электродной проволоки. Для значений токов, находящихся ниже кривой Б, устойчивый процесс сварки под флюсом на переменном токе вообще невозможен. Заштрихованное между кривыми А и Б пространство соответствует тем значениям токов, при которых нельзя получить устойчивый процесс сварки при постоянной скорости подачи электродной проволоки.

Аппараты с постоянной скоростью подачи проволоки отличаются простотой и надежностью. Настройка скорости подачи производится или ступенчато (сменные шестерни или ролики, коробка скоростей), или плавно (механические вариаторы, двигатели постоянного тока).

Установку, в которой автоматизирован только режим горения дуги, принято называть полуавтоматом для дуговой сварки, а установку в которой автоматизировано еще и перемещение головки вдоль стыка - сварочным автоматом.

Полуавтоматы для дуговой сварки имеют высокие эксплуатационные свойства за счет применения тонкой сварочной проволоки (диаметром до 2,5 мм) при высоких, до 200 А/мм2, плотностях тока. Процесс саморегулирования режима горения дуги происходит достаточно интенсивно и позволяет компенсировать все колебания длины дугового промежутка, возникающие при ручном ведении сварочной головки вдоль стыка. В этих условиях скорость подачи электрода устанавливается в

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

соответствии с необходимым режимом сварки и остается неизменной в течение всего времени выполнения шва.

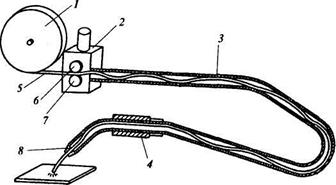

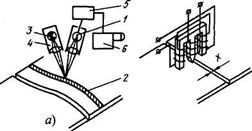

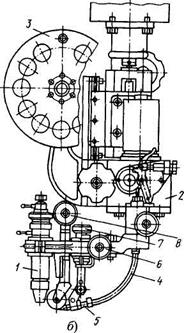

В состав наиболее распространенных - шланговых - полуавтоматов входят (рис. 4.5): горелка 1 или комплект горелок со шлангом 2; механизм подачи электродной проволоки 3; кассета, катушка или другие устройства 4, являющиеся емкостями для электродной проволоки; шкаф или блок управления 5 (если он конструктивно не объединен с источником питания); источник питания б; провода для сварочной цепи 7 и цепей управления 8; редуктор и аппаратура для регулирования и измерения расхода газа 9; шланг для газа 10 (в полуавтоматах для сварки в защитных газах); подогреватель газа (в полуавтоматах для сварки в углекислом газе); специальный инструмент, запасные и быстроизнашивающиеся составные части полуавтомата, а также эксплуатационная документация.

Полуавтоматы для сварки без внешней защиты не имеют газовой аппаратуры.

Основные параметры полуавтоматов для дуговой сварки плавящимся электродом должны соответствовать ГОСТ 18130-79 (в ред. 1989 г.).

Для того чтобы полуавтоматическая сварка могла успешно соперничать с прогрессивными методами ручной сварки, она должна сочетать преимущества автоматической сварки с маневренностью, универсальностью и гибкостью ручной.

Рис. 4.5. Шланговый полуавтомат для сварки в защитных газах

АППАРАТУРА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ 175

Высокие эксплуатационные свойства современных сварочных полуавтоматов достигаются за счет применения тонкой электродной проволоки, проталкиваемой к электрической дуге по гибкому направляющему шлангу, который позволяет разместить относительно тяжелый механизм для подачи проволоки на значительном расстоянии от зоны сварки (рис. 4.6).

Сварочный полуавтомат (рис. 4.6) содержит кассету с проволокой /, подающее устройство 2, гибкий направляющий шланг 3 и ручной держатель или горелку 4. Электродная проволока 5 сматывается с кассеты и проталкивается ведущим 6 и прижимным 7 роликами через канал и горелку в дугу. В канале проволока находится в сжатом состоянии; усилие сжатия изменяется от максимального при входе в канал до нуля в наконечнике 8 горелки.

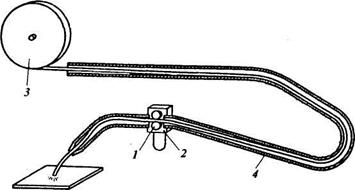

Для мягких проволок или проволок из металла с высоким коэффициентом трения, а также для проволок малого диаметра (менее 0,8 мм) полуавтоматы толкающего типа неприменимы. В этом случае применяются полуавтоматы тянущего типа, т.е. с механизмом подачи, расположенным в рукоятке горелки (рис. 4.7).

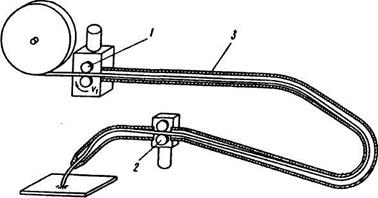

Сварку со шлангами большой длины можно осуществлять путем применения так называемых систем "тяни-толкающего" типа (рис. 4.8). Они содержат механизм подачи 1, проталкивающий проволоку через канал 3, и тянущий ее механизм 2. При такой схеме подачи в канале устраняется волнообразное расположение проволоки, снижается число точек трения между проволокой и каналом.

Рис. 4.6. Шланговый полуавтомат толкающего типа

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

Рис.4.7. Шланговый полуавтомат тянущего типа:

тянущие ролики; 2 - механизм подачи; 3 - кассета с проволокой; 4 - гибкий шланг

Рис. 4.8. Шланговый полуавтомат "тяни-толкающего" типа

Размещение тянущего механизма в ручной горелке излишне ее утяжеляет. Поэтому такие устройства применяют в исключительных случаях.

В настоящее время при производстве электросварочного оборудования все шире используют принципы унификации и агрегатирования, позволяющие из малого числа составных элементов получать аппараты раз-

АППАРАТУРА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ 177

личного назначения. Этот метод дает большой экономический эффект на всех стадиях: от проектирования аппаратуры до эксплуатации и ремонта.

Показательна в этом отношении серия унифицированных полуавтоматов для сварки в защитных газах. Основное преимущество полуавтоматической сварки - большая гибкость и универсальность при сварке самых различных конструкций - реализуется только при условии возможного изменения компоновочной схемы аппарата.

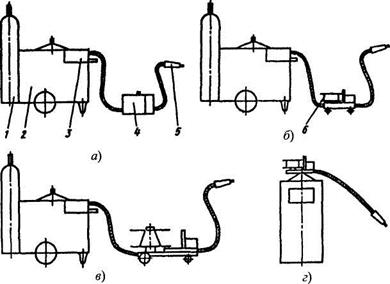

Переносной полуавтомат (рис. 4.9, а) отличается малыми габаритными размерами (362 х 234 х 153 мм). В передвижном варианте полуавтомата (рис. 4.9, б) запас проволоки может быть увеличен до 20 кг, а для работы с тяжелой бухтой проволоки массой 80 ... 100 кг механизм подачи укрепляют на специальной тележке (рис. 4.9, в). При стационарной

Рис. 4.9. Компоновка полуавтомата для дуговой сварки плавящимся электродом:

а - переносного для сварки в труднодоступных местах; б - передвижного;

в - передвижного с большим запасом проволоки; г - стационарного;

/ - газовый баллон; 2 - источник питания; 3 - блок управления;

4 - механизм подачи электродной проволоки; 5 - горелка;

6 - кассета с электродной проволокой

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

работе полуавтомата механизм подачи устанавливают на поворотной консольной балке, обеспечивая при повороте максимальный радиус действия во всех направлениях (рис. 4.9, г).

Наибольшее расстояние между механизмом подачи и источником питания или шкафом управления 15 м.

Электродвигательный привод - единый для всех типов механизмов подачи. Он включает в себя специальный электродвигатель постоянного тока, цилиндрический редуктор и устройство подачи проволоки с ведущими роликами. Механизм подачи снабжают тормозным устройством, на котором закреплены различные унифицированные кассеты с проволокой: КО-01 на 5 кг проволоки, КО-02 на 12 кг и КУ-01 на 20 кг проволоки. При использовании тележки проволоку укладывают в большую кассету КУ-03. На механизме подачи может быть размещен выносной пульт управления полуавтоматом.

Полуавтоматическая сварка осуществляется унифицированными горелками (рис. 4.10), соединенными с механизмом подачи трехметровым шлангом с помощью быстродействующих разъемов.

Наконечники, сопла, разъемы и другие элементы горелок унифицированы между собой, что позволяет в процессе эксплуатации легко выбрать и использовать наиболее удобную в данных условиях сварочную горелку. Рабочий инструмент полуавтомата - горелка (см. рис. 4.10) со-

Рис. 4.10. Горелка для полуавтоматической сварки плавящимся электродом в защитных газах

АППАРАТУРА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ 179

держит изогнутый мундштук 5 с переходной втулкой 2 и наконечником 6, рукоятку I с гашеткой 4 пусковой кнопки, защитный щиток 7 и сопло 8 для создания вокруг зоны сварки защитной атмосферы 9. Сопло изолировано от наконечника и может легко заменяться. Переходная втулка имеет ряд отверстий 3, расположенных перпендикулярно направлению подачи проволоки и предназначенных для подвода в зону сопла защитного газа. Это обеспечивает получение ламинарного газового потока.

При сварке в углекислом газе брызги прилипают к соплу и наконечнику, ухудшая газовую защиту зоны сварки и образуя токоведущую перемычку между соплом и наконечником горелки. Для снижения вероятности прилипания брызг применяют различные сопла: охлаждаемые, составные с изоляционной прокладкой, металлокерамические и др. Несколько снижают прилипание брызг теплостойкие покрытия или хромирование сопла. Эффективно применение защитных смазок, например, силиконовых (раствора кремнийорганических соединений). При наличии смазки на поверхности сопла и наконечника, брызги металла не привариваются, а только прилипают, поэтому они легко удаляются.

Основные пути повышения технико-экономических показателей полуавтоматов, по которым разрабатывали серии унифицированных аппаратов, следующие:

1. Увеличение глубины регулирования и стабильности скорости подачи проволоки с помощью современных схем управления, мощных электродвигателей и специальных ведущих роликов без насечек.

2. Применение в полуавтоматах для сварки легких металлов, легированных сталей и сплавов импульсных источников питания дуги.

3. Дистанционное управление режимом сварки с выносного пульта управления.

4. Возможность использования при необходимости большого запаса проволоки в любом исполнении полуавтомата.

5. Возможность установки в кассетах стандартных бухт проволоки без предварительной перемотки.

6. Создание быстродействующих соединительных разъемов, обеспечивающих минимальное время монтажа оборудования, и их унификация по различным группам аппаратов.

7. Исключение из компоновки промежуточного шкафа управления при однопостовом питании благодаря встраиванию аппаратуры управления в источник.

Унифицированные полуавтоматы обеспечивают повышение производительности труда не только благодаря возможности вести сварку на

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

форсированных режимах (при больших скоростях подачи проволоки) и импульсной дугой, но также благодаря сокращению затрат на подготовительно-заключительные и вспомогательные операции и обслуживание оборудования.

При защите шва газом полуавтомат комплектуют газовым баллоном с регулирующей аппаратурой.

Для автоматической сварки применяют аппараты различных типов. В качестве основного оборудования для автоматической дуговой сварки (наплавки) используют сварочные автоматы, станки и установки.

Автоматы для дуговой сварки применяются как с плавящимся, так и с неплавящимся электродами. В промышленности наибольшее распространение получили сварочные автоматы для сварки плавящимся электродом. Поэтому ниже рассматриваются главным образом эти автоматы.

Автоматы для дуговой сварки (наплавки) плавящимся электродом обеспечивают выполнение механизмами без непосредственного участия человека, в том числе и по заданной программе, следующих операций: возбуждение дуги в начале сварки; поддержание дугового процесса; подачу сварочных материалов (электрода или присадочного материала, защитного газа или флюса) в зону дуги; относительное перемещение дуги вдоль линии сварного соединения путем перемещения сварочного автомата или изделия; прекращение процесса сварки.

Автоматы тракторного типа для дуговой сварки (наплавки) плавящимся электродом классифицируются по следующим признакам (ГОСТ 8213-75): а) способу защиты зоны дуги (Ф - для сварки под флюсом, Г - для сварки в защитных газах, ФГ - для сварки как в защитных газах, так и под флюсом); б) роду применяемого сварочного тока (для сварки постоянным, переменным, переменным и постоянным током); в) способу охлаждения (с естественным охлаждением токопроводящей части сварочной головки и сопла, с принудительным охлаждением — водяным или газовым); г) способу регулирования скорости подачи электродной проволоки (с плавным регулированием, плавно-ступенчатым и ступенчатым); д) способу регулирования скорости сварки (с плавным регулированием, плавно-ступенчатым и ступенчатым); е) способу подачи электродной проволоки (с независимой от напряжения на дуге подачей и зависимой от напряжения на дуге подачей); ж) расположению автомата относительно свариваемого шва (для сварки внутри колеи, для сварки внутри и вне колеи).

Аналогично можно классифицировать автоматы подвесные, самоходные и несамоходные.

АППАРАТУРА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ 181

В состав сварочных (наплавочных) дуговых автоматов входят: сварочный инструмент (сварочные мундштуки или горелки); механизм подачи электродного или присадочного материала; механизм перемещения вдоль линии соединения; механизм настроечных, вспомогательных и корректировочных перемещений; устройства для размещения электродного или присадочного материала; флюсовая или газовая аппаратура; системы управления; источники сварочного тока; средства техники безопасности.

Основные параметры автоматов тракторного типа для дуговой сварки плавящимся электродом должны соответствовать ГОСТ 8213-75. Аналогично этому подвесные самоходные и несамоходные автоматы для дуговой сварки плавящимся электродом имеют примерно такие же основные параметры.

Для направления движения автомата вдоль стыка разработаны различные конструкции указателей положения головки, копирующих роликов и систем слежения за стыком. Указатели, жестко связанные с мундштуком, движутся впереди него по стыку и позволяют оценить отклонение дуги от середины свариваемого стыка. Это отклонение сварщик устраняет вручную. Ручные корректоры обеспечивают точность направления электрода ±(1,5 ... 2,5) мм и эффективны при скоростях сварки до 60 м/ч.

Ведущие копирные ролики - опорные для тележки трактора автомата при сварке следуют непосредственно по разделке стыка (рис. 4.11, а и б) или шаблону, копирующему форму стыка (рис. 4.11, в). Механические копиры просты, надежны в работе, но требуют глубокой разделки, постоянного зазора в стыке или установки специального направляющего шаблона, а также специальных выездных площадок для начала или окончания швов.

Следящие системы косвенного действия (бесконтактные) применяют в тех случаях, когда невозможно использовать механические копиры (стыковые швы без зазора и разделки кромок, швы прямолинейные и др.). Как правило, такие системы содержат датчик Д (рис. 4.12), регистрирующий отклонение шва /, усилитель-преобразователь УП, перерабатывающий информацию, исполнительный механизм ИМ, воздействующий на положение мундштука М. При компоновке (см. рис. 4.12, а), когда датчик установлен впереди мундштука, система обладает рядом недостатков, свойственных механическим копирам.

Более точное копирование достигается при компоновке по так называемой линии 2 или установленному шаблону (рис. 4.12, б). Опорной линией может служить риска, нанесенная параллельно кромкам одновре-

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

Рис. 4.11. Механические роликовые копиры

Рис. 4.12. Схема действия бесконтактных следящих систем

менно с обработкой последней, линия, проведенная краской (или окраска кромок), наклейка цветной полосы и др. Однако нанесение опорной линии связано с выполнением дополнительной операции и снижает производительность процесса.

Эффективное решение задачи копирования - применение запоминающего устройства ЗУ (рис. 4.12, в).

Датчик Д расположенный на рас-

АППАРАТУРА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ 183

стоянии / впереди мундштука М, передает через усилитель УП сигнал записывающему устройству ЗУ. Сигнал записывается на магнитной или бумажной ленте. Лента движется относительно записывающей 3 и считывающей Ч головок со скоростью, равной скорости сварки. Таким образом, за то время, пока мундштук пройдет путь /, записанный сигнал попадает под считывающую головку Ч, которая через усилитель передает команду исполнительному механизму ИМ. Надежность и эффективность следящей системы зависят в первую очередь от типа и конструкции датчика.

Фотоэлектрический датчик основан на изменении величины фототока в элементе / (рис. 4.13, а) в зависимости от интенсивности отраженного опорной линией 2 светового потока, излучаемого осветителем 3 и сфокусированного оптической системой 4. При отклонении луча от опорной линии интенсивность потока изменяется, что передается через усилитель 5 к исполнительному механизму 6 следящей системы. Недостатком этого способа копирования является чувствительность фотодатчика к посторонним источникам света, в том числе к бликам дуги.

Электромагнитный датчик основан на изменении магнитной проницаемости сплошного тела и тела, собранного из двух частей (рис. 4.13, б). При расположении среднего стержня электромагнита против стыка (х = 0) магнитный поток в обеих ветвях магнитопровода одинаков. Так как магнитные потоки в каждой из ветвей направлены встречно, суммарная эдс системы равна нулю. При смещении системы поперек шва (х ≠ 0) равенство двух магнитных потоков нарушается. Электромагнитные датчики весьма чувствительны к величине зазора и отсутствию зазора, а также к превышению кромок. Определенное влияние оказывает окалина, присутствующая на поверхности свариваемых кромок.

6)

Рис. 4.13. Схема действия бесконтактных датчиков слежения за стыком:

а - фотоэлектрического; б - электромагнитного

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

Существуют датчики, основанные на использовании излучения радиоактивных изотопов, состоящие из источника α-, β- или γ-излучения и приемника излучения, расположенных по обе стороны стыка. Свариваемое изделие ослабляет интенсивность излучения, пропуская только узкий пучок лучей против стыка. Кроме того, существуют пневматические и другие датчики, которые практически не получили распространения.

Отклонение мундштука по вертикали приводит к изменению длины дуги, в результате чего изменяется настройка системы дуга - источник питания, температура предварительного разогрева электрода и, следовательно, скорость его плавления. Это может вызвать непровар кромок, искажение формы шва и другие изменения.

В аппаратах рельсового типа применяют ручные или механизированные с ручным управлением корректоры для изменения или поддержания длины дуги. При механическом копировании весь сварочный аппарат или только головку подвешивают таким образом, что они могут плавать по вертикали, упираясь в одну из свариваемых кромок. Устройства такого типа применяют в тех случаях, когда масса плавающей части аппарата сравнительно невелика и когда есть площадка для выхода упорного ролика или устройство для его фиксации в конце шва.

В аппаратах тяжелого типа часто применяют релейно-контактные системы регулировки длины дуги (рис. 4.14). Зазор / между кнопками выключателя определяет допустимые колебания длины дуги. При минимально допустимой длине h под действием ролика 2 рычаг 3 нажимает на концевик 4 и по команде усилителя У электродвигатель М поднимает всю систему / на заданный шаг. То же происходит при предельном увеличении длины дуги.

Рис. 4.14. Электромеханический регулятор вылета электрода

4.3. АППАРАТУРА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ И ПЛАЗМЕННОЙ СВАРКИ

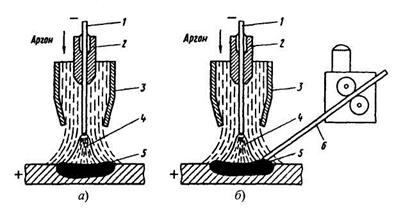

Схема процесса сварки неплавящимся электродом показана на рис. 4.15, а. В качестве электрода / применены стержни из вольфрама, графита или других тугоплавких электропроводных материалов. Сварка происходит в газовой среде, которая защищает зону сварки и разогретый

АППАРАТУРА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ 185

Рис. 4.15. Схема процесса сварки неплавящимся электродом:

/ - электрод; 2 - зажим электрода; 3 - сопло; 4 - дуга; 5 - сварочная ванна; б - присадочный стержень

электрод от контакта с воздухом и которая вследствие ионизации создает условия для устойчивого существования дугового разряда. Как правило, сварку неплавящимся электродом ведут в инертном газе или азоте и только при использовании графитового электрода применяют углекислый газ.

Шов при сварке неплавящимся электродом образуется за счет оплавления кромок. При необходимости используют присадочную проволоку 6 (рис. 4.15, б).

Сварку неплавящимся электродом выполняют вручную, полуавтоматически (механизирована подача присадочной проволоки) или автоматически, когда механизированы передвижение электрода и подача присадочной проволоки.

При сварке с присадочной проволокой последняя подается по гибкому направляющему каналу так, как это имеет место в шланговых полуавтоматах для плавящегося электрода. Проволока электрически изолирована от сварочного напряжения дуги. Скорость подачи присадочной проволоки выбирают в соответствии с ее диаметром и мощностью дуги. Поскольку проволока поступает в ванну по касательной к поверхности свариваемой детали, желательно режим сварки выбрать таким образом, чтобы скорость сварки и скорость подачи присадочной проволоки были равными. В этом случае оператор как бы опирается на конец подаваемой проволоки, контролируя при этом скорость движения горелки.

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

При ручной сварке сварщики подают присадочный материал вручную, прутками.

Автоматическая сварка неплавящимся электродом сводится к перемещению сварочной горелки или изделия по заданной траектории с заданной скоростью. Подача вольфрамового электрода вследствие незначительного его расхода (порядка сотых долей грамма на 1м шва), как правило, не механизируется.

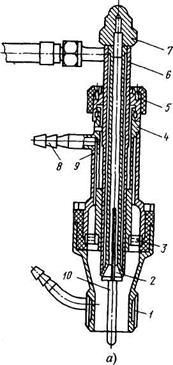

На рис. 4.16, а представлена схема горелки для механизированной сварки вольфрамовым электродом. Электрод 10 зажат в токоподводящей цанге 2 при помощи маховика 7. Для изменения положения электрода относительно сопла / служит маховик 5, при вращении которого охлаждаемая проточной водой обойма б передвигается в корпусе 4. Цанга 2 -сменная деталь, предназначенная для электродов определенного диаметра. Газ поступает через штуцер 8 по зазору между обоймой и корпусом 9.

Рис. 4.16. Головка для автоматической сварки неплавящимся электродом

АППАРАТУРА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ 187

Требования к конструкции сопл и характеру истечения газа при сварке неплавящимся электродом такие же, как и при сварке плавящимся электродом, однако отсутствие брызг позволяет широко применять керамические сопла и газопроницаемые сеточные вкладыши 3 (газовые линзы) для получения ламинарного потока газа.

При сварке неплавящимся электродом качество шва в большой степени зависит от величины дугового промежутка. В большинстве случаев достаточно применения ручных корректоров или механических копир-ных устройств, аналогичных ранее описанным. Когда дуговой промежуток должен соблюдаться с большой точностью, применяют автоматические регуляторы, реагирующие на изменение напряжения дуги, интенсивность ее светового излучения или на изменение расстояния между изделием и электромагнитным щупом.

Автоматическую сварку с подачей присадочной проволоки выполняют головками (рис. 4.16, б), снабженными кроме горелки /, механизмом подачи проволоки 2, катушкой 3, направляющим шлангом 4 с наконечником 5 и системой корректоров 6-8. Последние определяют положение наконечника 5 относительно горелки /. В ряде случаев для надежного прижатия проволоки к свариваемым кромкам служит ролик. Иногда по технологическим соображениям (например, для повышения производительности сварки или наплавки) присадочную проволоку предварительно подогревают при помощи ТВЧ или пропусканием через участок проволоки электрического тока.

При обычной дуговой сварке дуга горит свободно между электродом и изделием. Однако если при помощи каких-либо приемов не дать возможность дуге занять ее естественный объем, принудительно сжать ее, то температура дуги (плазменной струи) значительно повысится.

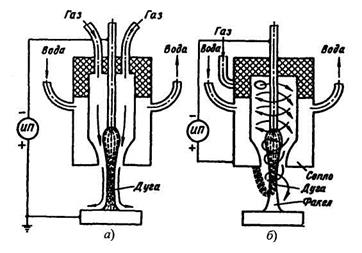

В плазмотронах сжатие дуги чаще всего осуществляется газовым потоком, который, проходя сквозь узкое сопло, ограничивает поперечные размеры дуги (рис. 4.17). Газ, подаваемый внутрь плазмотрона, выходит сквозь узкое отверстие в сопле, оттесняя дугу от стенок. Для устойчивой работы плазмотрона стенки сопла охлаждаются водой и при работе остаются холодными. Пристеночный охлажденный слой газа изолирует плазму от сопла как в электрическом, так и в тепловом отношении. Поэтому дуговой разряд между электродом внутри горелки и изделием (или соплом) стабилизируется и проходит сквозь центральную часть отверстия в сопле. Способ сварки сжатой дугой часто называют также плазменно-дуговой сваркой или сваркой плазменной струей.

ОБОРУДОВАНИЕ ДЛЯ СВАРКИ И РЕЗКИ

Рис. 4.17. Конструкция плазмотронов с аксиальной (а) (прямого действия) и тангенциальной (б) (косвенного действия) подачей газа

Для сжатия дуги также иногда применяют продольное магнитное поле, ось которого совпадает с осью столба дуги. Сжатый в области сопла столб дуги сохраняет свои поперечные размеры на значительном удалении от него, до 15 ... 20 мм.

На практике находят применение два основных способа включения плазменных горелок (см. рис. 4.17). В первом - дуговой разряд существует между стержневым катодом, размещенным внутри горелки по ее оси и нагреваемым изделием (плазменная струя прямого действия). Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

Во втором - дуга горит между катодом и соплом, которое подключается к положительному полюсу источника питания (плазменная струя косвенного действия). Струей газа, истекающей из сопла, часть плазмы столба дуги сжимается и выносится за пределы плазмотрона. Тепловая энергия этой плазмы, складывающаяся из кинетической и потенциальной энергий ее частиц, используется для нагрева и плавления обрабатываемых изделий. В большинстве случаев общая и удельная тепловые энергии невелики, поэтому такие плазмотроны используют для сварки тонких изделий в микроплазменных установках для пайки и обработки неметаллов, так как изделие не обязательно должно быть электропроводным.

I

АППАРАТУРА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ 189

Для надежной стабилизации дуги и оттеснения ее от стенок сопла применяют осевую или тангенциальную подачу газа (см. рис. 4.17). Для устранения турбулен

Дата добавления: 2016-11-29; просмотров: 3772;