ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

ОБЩИЕ ПОЛОЖЕНИЯ

При разработке технологического процесса сварки конструкции либо изделия из определенного материала необходимо выбрать способ сварки, оборудование для сварки, сварочные материалы, конструктивный тип соединения и элементы подготовки кромок, режимы сварки, методы и нормы контроля качества сварных швов, предусмотреть мероприятия по предупреждению или уменьшению сварочных деформаций.

К технологическим расчетам, необходимым непосредственно для разработки технологии дуговой сварки плавлением, относятся расчеты, связанные с оценкой ожидаемого химического состава и механических свойств сварного шва и соединения в целом.

Выбор способа сварки определяется характером производства (единичное, серийное и др.), толщиной свариваемого материала, протяженностью шва и пространственным положением его выполнения, требуемыми свойствами сварного соединения. При этом учитывается наличие соответствующего оборудования.

Сварочные материалы выбираются в зависимости от способа сварки, химического состава свариваемого металла, требований к свойствам сварного соединения. Немаловажными являются также сопутствующие и послесварочные операции (подогрев, термообработка и др.).

Элементы подготовки кромок и геометрия сварного шва (в том числе и площадь наплавленного металла Fн) задаются соответствующими ГОСТами или ТУ, в зависимости от способа сварки, толщины свариваемого металла, пространственного положения сварки, конструкции сварного соединения. В некоторых случаях, при сварке специальных изделий, геометрия сварного шва выбирается конструктором или технологом.

Наиболее важным элементом разработки технологического процесса сварки является определение режимов и техники сварки (сварочный ток и напряжение, скорость сварки, длина швов и последовательность их наложения и др.). Эти параметры оказывают существенное влияние на

ОБЩИЕ ПОЛОЖЕНИЯ

свойства сварного соединения: металла шва и зоны термического влияния (ЗТВ). Механические и другие свойства сварного соединения (металла шва и ЗТВ) могут значительно различаться, так как они зависят от химического состава, структуры металла и погонной энергии сварки. Химический состав основного металла в ЗТВ известен и значительного его изменения в процессе сварки не происходит (только диффузионные процессы). Состав металла шва зависит от состава основного металла и сварочных материалов (доли участия основного и электродного металлов γ0 и γн см. гл. 2), металлургических взаимодействий в сварочной ванне на стадии расплавления присадочного материала и в дуговом промежутке. Все эти данные рассчитать теоретически в настоящее время мы не можем ввиду сложности процессов, происходящих в сварочной ванне. Проплав-ление основного металла при дуговых способах сварки происходит за счет теплопередачи от плазменного потока дуги (прежде всего в головной части сварочной ванны), а при работе плавящимся электродом и за счет тепла, приносимого в сварочную ванну расплавленным электродным металлом. Кроме того, проплавление основного металла осуществляется и теплопередачей на границе расплавленный металл - твердый металл. Тепловой поток в сварочной ванне определяется перемещением потока расплавленного металла. При теоретических расчетах необходимо знать все эти взаимодействия. Но несмотря на большое количество научных работ, посвященных этим вопросам, они не решены.

Приводимые в некоторых литературных источниках методы расчет-но-экспериментального определения режимов сварки основаны на изучении уже готовых сварных соединений (определение Fн и Fпр, γ0 и γн). Для определения химического состава шва нужно также учесть металлургические процессы (легирование или угар тех или иных элементов). В литературе они приводятся в общем виде, на практике же могут значительно различаться. Таким образом, имея экспериментальный шов, проще и точнее можно провести химический анализ металла. При этом, зная химический состав металла шва и термический цикл сварки, можно судить о его механических и других свойствах, а с учетом теплового цикла в ЗТВ и о свойствах сварного соединения в целом. Структура металла и его свойства определяются с помощью термокинетических и изотермических диаграмм распада аустенита. Для высоколегированных, хромоникелевых и аустенитных сталей фазовый состав металла можно приблизительно определить по диаграмме Шеффлера. Более подробные сведения приво-

242 ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

дятся ниже при рассмотрении технологии сварки тех или иных групп металлов. Учитывая вышесказанное можно отметить, что выбор параметров режима сварки и сварочных материалов производится по литературным данным (таблицам, номограммам и др.). При необходимости параметры режима сварки корректируются с целью получения требуемых свойств сварного соединения. Основная задача, возникающая при выборе параметров режимов сварки сводится к определению такого их сочетания, при котором обеспечиваются требуемые свойства сварных соединений при максимальной производительности и минимальной стоимости процесса. Простейшие приемы выбора некоторых параметров сварки рассматриваются ниже.

Ручная дуговая сварка покрытыми электродами. Учитывая требования к свойствам сварного соединения, выбирается тип электрода, затем (см. гл. 2) по справочным данным или паспорту на электроды, где приводятся их технологические и другие показатели, с учетом условий выполнения сварки и имеющихся источников сварочного тока выбирается марка электрода. Часто выбор марки электродов производится сразу по их паспортным данным. В паспорте на электроды приводятся сведения о их назначении, типичные химический состав и механические свойства металла шва, технологические особенности сварки, рекомендуемые род и сила сварочного тока, производительность наплавки, расход электродов и др. Следует помнить, что химический состав металла шва по его длине изменяется. Это связано с нагревом электрода по мере его расплавления, а значит с изменением скорости его расплавления, т.е. изменяется γo- Геометрические размеры швов задаются по соответствующим ГОСТ или ТУ. Точность их исполнения зависит от квалификации сварщика и проверяется специальным шаблоном. При сварке многопроходных швов стыковых соединений первые проход (корневой) должен выполняться электродами диаметром 3 ... 4 мм для удобства провара корня шва. Следует иметь ввиду, что максимальная площадь поперечного сечения металла шва, наплавленного за один проход 30 ... 40 мм2. При сварке угловых швов, за один проход, рекомендуется выполнять швы с катетом 8 ... 9 мм. При необходимости выполнения швов с большим катетом применяется сварка за два прохода и более.

Дуговая сварка в защитных газах. Состав защитного газа, марка и диаметр сварочной проволоки, основные параметры режима полуавтоматической и автоматической сварки выбираются по справочным данным, с

РАСЧЕТНАЯ ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ 243

учетом технологических рекомендаций (см. технологию сварки различных групп металлов). При полуавтоматической сварке геометрические размеры шва зависят от квалификации сварщика и химический состав металла шва по его длине изменяется. При автоматической сварке параметры шва более стабильны. Условия сварки многопроходных стыковых и угловых швов такие же, как при ручной сварке покрытыми электродами.

Автоматическая сварка под слоем флюса. Выбор параметров режима сварки производится так же, как при сварке в защитных газах. Однако, учитывая, что при сварке под флюсом потери электродного металла на угар и разбрызгивание не превышают 5 %, должно выполняться соотношение FэлVпод ≥Fнvсв.

Однако и в этом случае нужно знать зависимость скорости подачи электрода vnoa от сварочного тока и других параметров режима (вылет электрода, напряжение дуги см. гл. 3). Зная значение Fэл и Fн (по ГОСТу или чертежу), можно уточнить

5.2. РАСЧЕТНАЯ ОЦЕНКА ОЖИДАЕМЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА ШВА

Прочность и работоспособность сварного соединения зависят от его формы и соотношения механических свойств металла шва, околошовной зоны (обычно зоны термического влияния) и основного металла.

При оценке ожидаемых механических свойств металла шва необходимо учитывать действие следующих технологических факторов:

- долю участия основного металла в формировании шва и его химический состав;

- тип и химический состав сварочных материалов;

- метод и режим сварки;

- тип соединения и число проходов в сварном шве;

- размеры сварного соединения;

- пластические деформации растяжения в металле шва при его остывании.

Влияние химических элементов, входящих в основной металл, может быть значительным. Не учитывать этого нельзя. Роль химического

244 ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

состава сварочных материалов также очевидна, так как их подбором можно регулировать химический состав и механические свойства металла шва в самых широких пределах.

Метод сварки определяет тип защиты, ее химическую активность, а режим сварки изменяет долю основного металла и объем жидкого флюса, участвующих в химических реакциях, что, естественно, влияет на химический состав металла шва и его свойства.

Тип соединения и число проходов влияют на химический состав металла шва, так как они определяют долю участия сварочных материалов в формировании шва и характер химико-металлургических процессов в зоне сварки.

Размеры сварного соединения влияют на характер температурного поля и термического цикла, определяя также существенные для формирования механических свойств металла шва характеристики: наибольшую температуру нагрева Tmax, длительность выдержки металла в интервале температур выше критических tB и скорость его охлаждения wохл.

Пластические деформации растяжения влияют в основном только на предел текучести металла шва, повышая отношение σт.ш / σв.ш до значений 0,75 ... 0,8 вместо обычных для прокатной стали - 0,65 ... 0,7.

В связи с этим недостаточно выбирать режим сварки и наплавки только по показателям сплошности металла шва, правильного формирования, отсутствия дефектов, устойчивости и производительности процесса. Необходимо выбирать такие режимы, которые, обеспечивая выполнение указанных выше требований, способствовали бы также получению благоприятных структур и механических свойств металла шва и ЗТВ.

На основании изучения всех факторов, влияющих на механические свойства металла шва, разработаны приближенные способы оценки ожидаемых механических свойств, многократная проверка которых показала, что расчетные характеристики металла шва отличаются от экспериментальных на ±10 ... 15 %.

При сварке низкоуглеродистых сталей обычными методами химический состав металла шва, характеризуемый эквивалентным содержанием углерода Сэш, незначительно отличается от химического состава основного металла, характеризуемого также эквивалентным содержанием углерода Сэо. Для этих сталей Сэ.о = 0,21 ... 0,35 % и Сэш = 0,20 ... 0,30 %. Механические свойства металла шва зависят в основном от скорости его охлаждения и пластических деформаций растяжения, возникающих в металле шва при его остывании.

РАСЧЕТНАЯ ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ 245

Существенное влияние скорости охлаждения металла шва на его механические свойства связано с известными в металловедении особенностями распада переохлажденного аустенита, с образованием вместо равновесного перлита (содержащего 0,83 % С) псевдоэвтектоида, имеющего неравновесный состав и более мелкую структуру. Кроме того, наряду с уменьшением количества углерода в псевдоэвтектоиде феррит обогащается углеродом, становится также неравновесным и изменяет свои свойства. Измельчаются зерна псевдоэвтектоида и феррита.

Таким образом, с увеличением скорости охлаждения металла шва вместо сравнительно мягких равновесных структур ферритно-перлитной стали происходит образование неравновесных, мелкодисперсных структур сорбита, троостита и бейнита, что приводит к заметному повышению прочности и уменьшению пластичности металла шва. Аналогичное явление происходит в сталях, которые с целью повышения их прочности подвергаются процессу так называемого термического упрочнения.

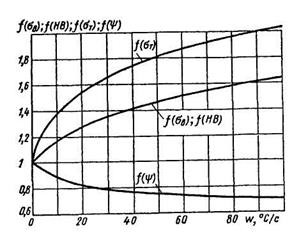

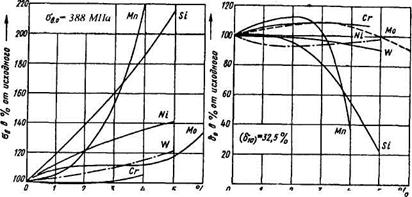

Используя график, приведенный на рис. 5.1, на котором показано изменение безразмерных коэффициентов, влияющих на характеристики металла шва ƒ(НВ),ƒ(σв),ƒ(σт) и ƒ(ψ) в зависимости от скорости остывания шва можно рассчитать ожидаемые характеристики металла шва. Зная механические свойства основного металла и режим сварки, рассчитыва-

Рис. 5.1. Изменение относительных характеристик механических свойств металла шва в зависимости от скорости его охлаждения

246 ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

ют скорость охлаждения wохл; по графику определяют соответствующие безразмерные коэффициенты и затем ожидаемые механические свойства металла шва по формулам:

где ав ш, отш, ч/ш, НВШ - соответственно предел прочности, предел текучести, относительное поперечное сужение и твердость металла шва; Оно, сгто, ц/0, НВО - соответствующие характеристики основного свариваемого металла.

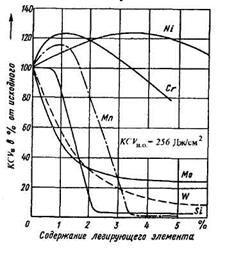

Для легированных сталей необходимо учитывать более точно химический состав металла шва (рис. 5.2). При изучении комплексного легирования металла шва с пределом легирования:

установлено, что для данного диапазона легирования изменение механических свойств металла шва пропорционально концентрации легирующих элементов и что при комплексном их легировании действие всех элементов подчиняется закону аддитивности.

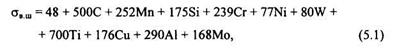

Экспериментальное определение механических характеристик металла швов позволило установить коэффициенты влияния каждого элемента и составить эмпирические уравнения для расчета ожидаемых механических характеристик металла сварных низколегированных швов в следующем виде:

для предела прочности шва, МПа

для относительного удлинения шва, %

для ударной вязкости шва при T=20 °C, Дж/см2

РАСЧЕТНАЯ ОЦЕНКА МЕХАНИЧЕСКИХ СВОЙСТВ

Содержание легирующего элемента ° Содержание легирующего элемента'

Рис. 5.2. Влияние

легирующих элементов

на свойства стали

для предела текучести шва

для относительного поперечного сужения

В приведенных формулах значение каждого компонента принято в процентах. Формулы справедливы при условии, что концентрация от-

248 ВЫБОР ПАРАМЕТРОВ РЕЖИМА ДУГОВОЙ СВАРКИ

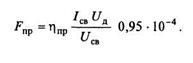

дельных элементов находится в указанных выше пределах, суммарное содержание всех легирующих элементов не превышает 5 % и скорость охлаждения металла шва не превышает 2 °С/с (т.е. отсутствует эффект закалки). При больших скоростях охлаждения необходимо учитывать эффект закалки, используя данные рис. 5.3, на котором эффект закалки в зависимости от скорости охлаждения приведен для двух эквивалентных содержаний углерода Сэ = 0,26 и Сэ = 0,57. Для промежуточных значений Сэ рекомендуется пользоваться интерполяцией и определять w0XJ1. Эквивалентное содержание углерода в шве подсчитывают по формуле

где С, Мn, Сг, V, Мо и т.д. - процентное содержание легирующих элементов в металле шва. Медь и фосфор учитывают только в том случае, если концентрация меди больше 0,5 %, а фосфора больше 0,05 %. Для определения химического состава металла шва можно воспользоваться правилом смешения.

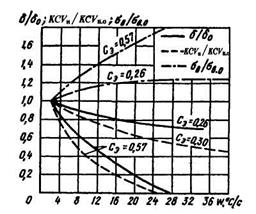

Площадь наплавки можно рассчитать по формуле

Рис. 5.3. Коэффициенты, учитывающие влияние

скорости остывания низколегированного металла шва

на его механические свойства

КОНТРОЛЬНЫЕ ВОПРОСЫ

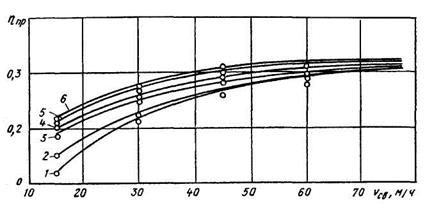

Рис. 5.4. Зависимость полного теплового кпд от скорости сварки и плотности тока в электроде (механизированная сварка под флюсом):

1 - 25 А/мм2; 2-30 А/мм2; 3-40 А/мм2; 4-80 А/мм2; 5- 160 А/мм2; б - 250 А/мм2

Полный тепловой кпд ηпр зависит главным образом от скорости сварки и плотности тока в электроде (рис. 5.4).

Все полученные расчетные данные следует уточнять при сварке опытных образцов.

Контрольные вопросы

1. От чего зависит выбор способа сварки и сварочных материалов?

2. Влияние параметров режима на свойства сварных соединений.

3. Приемы выбора параметров режима сварки покрытыми электродами, в защитных газах, под флюсом.

4. Факторы учитываемые при оценке ожидаемых свойств металла шва.

Г л а в а 6

Дата добавления: 2016-11-29; просмотров: 3030;