Конструкции отстойных и фильтрующих центрифуг

Фильтрующие центрифуги периодического и непрерывного действия разделяются по расположению вала на вертикальные и горизонтальные, по способу выгрузки осадка — на центрифуги с ручной, гравитационной, пульсирующей и центробежной выгрузкой осадка. Главным отличием фильтрующих центрифуг от отстойных является то, что они имеют перфорированный барабан, обтянутый

Обычные центрифуги по характеру протекающих в них процессов делят на фильтрующие, отстойные и разделяющие, а скоростные (сепараторы и трубчатые центрифуги) на осветляющие и разделяющие. Центрифуги могут иметь горизонтальное и вертикальное расположение ротора. По принципу действия центрифуги делят на машины периодического, непрерывного действия и комбинированные.

Фильтрующие центрифуги периодического и непрерывного действия разделяются по расположению вала на вертикальные и горизонтальные, по способу выгрузки осадка — на центрифуги с ручной, гравитационной, пульсирующей и центробежной выгрузкой осадка. Главным отличием фильтрующих центрифуг от отстойных является то, что они имеют перфорированный барабан, обтянутый фильтровальной тканью.

В фильтрующей центрифуге периодического действия (рис.2.59.) суспензия загружается в барабан сверху. После загрузки суспензии барабан приводится во вращение. Суспензия под действием центробежной силы отбрасывается к внутренней стенке барабана. Жидкая дисперсионная фаза проходит через фильтровальную перегородку, а осадок осаждается на ней. Фильтрат по сливному патрубку направляется в сборник. Осадок после окончания цикла фильтрования выгружается вручную через крышку 3.

Конструкция фильтрующей центрифуги с перфорированным барабаном аналогична конструкции автоматической отстойной центрифуги с непрерывным ножевым съемом осадка.

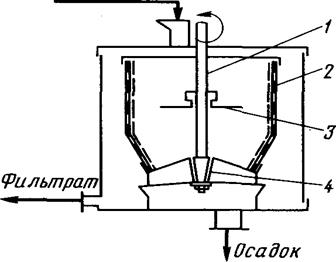

В саморазгружающихся центрифугах (рис.2.60.) осадок удаляется под действием гравитационной силы. Такие центрифуги выполняются с верти-кальным валом, на котором располагается перфорированный барабан. Суспензия подается на загрузочный диск при вращении барабана с низкой частотой. Нижняя часть барабана имеет коническую форму, причем угол наклона делается большим, чем угол естественного откоса осадка. После окончания цикла фильтрования и остановки барабана осадок под действием гравитационной силы сползает со стенок барабана и удаляется из центрифуги через нижний ток.

|

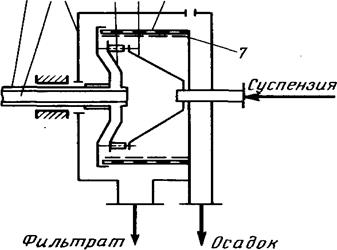

В непрерывнодействующих фильтрующих центрифугах с пульсирующей выгрузкой осадка (рис.2.61.) фильтрат из центрифуги выводится непрерывно, а осадок периодически выгружается из барабана пульсирующим поршнем.

|

Поршень-толкатель перемещается в горизонтальном направлении в барабане с помощью штока, который находится внутри полого вала барабана. Шток вращается вместе с валом и совершает одновременно возвратно-поступательные движения (10— 16 ходов в минуту, длина каждого хода составляет примерно 0,1 длины барабана). Сервомеханизм автоматически изменяет направление движения поршня.

Суспензия подводится по оси вала в приемный конус. В конусе имеются отверстия, по которым суспензия поступает в барабан. Внутренняя поверхность барабана покрыта фильтровальным ситом. Осадок, отложившийся на поверхности сита, промывается и перемещается поршнем к открытому концу барабана. Из барабана осадок выгружается в камеру для осадка.

Центрифуга непрерывного действия с центробежной выгрузкой осадка имеет конический перфорированный барабан, внутри которого вращается шнек со скоростью, несколько меньшей скорости вращения барабана. При вращении витки шнека снимают с барабана отложившийся осадок и перемещают его в нижнюю часть барабана, в камеру для осадка. Выгрузка осадка происходит под действием центробежной силы. При этом осадок не измельчается, его структура не изменяется, как, например, в центрифугах с ножевым срезом и выгрузкой осадка пульсирующим поршнем.

Отстойные центрифуги могут быть с вертикальным и горизонтальным расположением вала и барабана, периодического (подвод суспензии и выгрузка осадка производятся периодически), полунепрерывного (суспензия подается непрерывно, а осадок выгружается периодически) и непрерывного действия (подача суспензии и выгрузка осадка осуществляются непрерывно).

Отстойная центрифуга периодического действия с ручной выгрузкой осадка (рис.2.62.) состоит из барабана, насаженного на вращающийся вал и помещенного в корпус. Под действием центробежной силы, возникающей при вращении барабана, твердые частицы осаждаются в виде сплошного слоя осадка на стенке барабана, а освет-ленная жидкость переливается в кожух и удаляется через рас-положенный внизу патрубок. По окончании процесса осадок выгружается из центрифуги.

Отстойная центрифуга периодического действия с ручной выгрузкой осадка (рис.2.62.) состоит из барабана, насаженного на вращающийся вал и помещенного в корпус. Под действием центробежной силы, возникающей при вращении барабана, твердые частицы осаждаются в виде сплошного слоя осадка на стенке барабана, а освет-ленная жидкость переливается в кожух и удаляется через рас-положенный внизу патрубок. По окончании процесса осадок выгружается из центрифуги.

Процесс в отстойной центрифуге состоит из разделения (осаждения) суспензии и отжима или уплотнения осадка. В автоматических отстойных центрифугах (рис.2.63.) загрузка материала, промывка, пропаривание и выгрузка осадка выполняются автоматически. Осадок после отделения жидкости снимается ножом 3 или скребком, который срезает его и направляет в желоб или на конвейер.

Нож управляется при помощи гидравлического ци-линдра; с ножом сблокирован пневматический молоток, кото-рый ударяет по желобу для облегчения выгрузки осадка.

Нож управляется при помощи гидравлического ци-линдра; с ножом сблокирован пневматический молоток, кото-рый ударяет по желобу для облегчения выгрузки осадка.

Последовательность и продолжительность отдельных стадий полного цикла центри-фугирования регулируются электрогидравлическим авто-матом, который состоит из мас-ляного насоса;редуктора и гид-равлических цилиндров, управ-ляемых сервомотором.

Описанная центрифуга предназначена для разделения грубых и средних суспензий.

Описанная центрифуга предназначена для разделения грубых и средних суспензий.

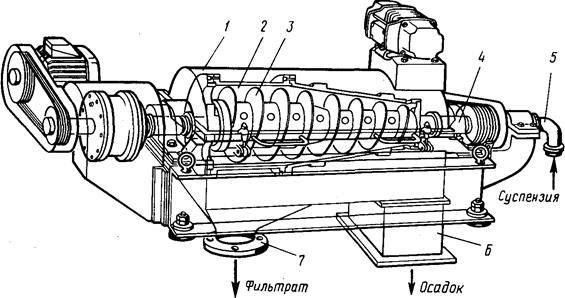

Непрерывнодействующие отстойные горизонтальные центрифуги со шнековой выгрузкой осадка (НОГШ) применяются в крахмало-паточном производстве для получения концентрированного крахмального осадка и в других производствах.

Центрифуга (рис.2.64.) состоит из ротора и внутреннего шнекового устройства, заключенных в корпус. Суспензия подается через центральную трубу в полый вал шнека. На выходе из этой трубы внутри шнека суспензия под действием центробежной силы распределяется в полости ротора.

Ротор вращается в кожухе в полых цапфах. Шнек вращается в цапфах, находящихся внутри цапф ротора. Под действием центробежной силы твердые частицы отбрасываются к стенкам ротора, а жидкость образует внутреннее кольцо, толщина которого определяется положением сливных отверстии на торце ротора. Образовавшийся осадок перемещается вследствие отставания скорости вращения шнека от скорости вращения ротора к отверстиям в роторе, через которые он выводится в камеру 6 и удаляется из центрифуги.

При движении вдоль ротора осадок уплотняется. При необходимости он может быть промыт.

Осветленная жидкость отводится через сливные отверстия в камеру фильтрата и удаляется через патрубок 7.

За счет изменения частоты вращения ротора и шнека можно регулировать режим работы центрифуги, изменяя продолжительность отстаивания и выгрузки осадка.

Центрифуги типа НОГШ обладают высокой производительностью и применяются для разделения тонкодисперсных суспензий с высокой концентрацией твердой фазы.

Рис.2.64. Непрерывнодействующая отстойная горизонтальная

центрифуга со шнековой выгрузкой осадка:

1—корпус; 2—ротор; 3—шнековое устройство; 4—полый вал; 5—центральная труба; 6 — камера осадка; 7 — патрубок для фильтрата

Сепараторы применяются для разделения тонкодисперсных суспензий и эмульсий: обеспечивают эффективное отделение дрожжей от сброженной бражки, тонкое осветления виноматериалов, обезжиривание молока и др.

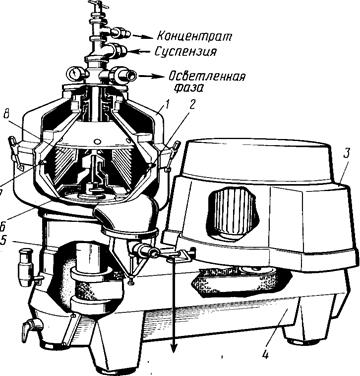

Тарельчатый дрожжевой сепаратор с внутренними соплами (рис.2.65.) состоит из барабана и пакета тарелок, заключенных в корпус, который смонтирован на общей раме с электродвигателем.

|

Вал с насаженными на него тарелками приводится во вращение электродвигателем через ременную передачу. Сепаратор снабжен клапанами для его безразборной промывки. Клапаны автоматически открываются при снижении частоты вращения за счет накопления осадка.

|

Вход суспензии в сепаратор осуществляется по внешней кольцевой трубе (рис.2.63. б). Суспензия поступает под нижнюю перфорированную тарелку, достигает под действием центробежной силы нижней поверхности тарелки частично разделяется и поступает в межтарельча-

Вход суспензии в сепаратор осуществляется по внешней кольцевой трубе (рис.2.63. б). Суспензия поступает под нижнюю перфорированную тарелку, достигает под действием центробежной силы нижней поверхности тарелки частично разделяется и поступает в межтарельча-

тое пространство вышерасположенной тарелки. Пакет сепарационных тарелок увеличивает эффект сепарирования за счет сокращения пути свободного осаждения дрожжевых частиц.

тое пространство вышерасположенной тарелки. Пакет сепарационных тарелок увеличивает эффект сепарирования за счет сокращения пути свободного осаждения дрожжевых частиц.

| |

|

Если дрожжевая частица достигла нижней поверхности тарелки, то можно считать, что она практически выделилась из смеси. Осевшие частицы дрожжей через внутренние сопла поступают во внутреннюю кольцевую трубу и выводятся из сепаратора. Осветленная жидкость выводится по периферийной трубе.

В саморазгружающийся сепаратор (рис.2.66.), который предназначен для разделения суспензий, содержащих более 1 % твердых частиц, суспензия подается в барабан сверху через центральную впускную трубку и распределяется по периферии с помощью распределительного конуса. Твердые частицы, будучи более тяжелой фазой, направляются к стенке барабана. Жидкость выходит из барабана в его верхней части после прохождения через дисковую насадку и встроенный насос с напорным диском. Осадок выгружается из барабана сепаратора через определенные интервалы времени без остановки сепаратора. Выгрузка осадка достигается за счет того, что внутреннее дно барабана может свободно перемещаться по вертикали. Во время сепарирования дно за счет гидравлического давления уплотняющей жидкости прижимается к верхней части барабана, обеспечивая надежную герметизацию. Через определенные интервалы времени автоматически по заданной программе резко снижают давление уплотняющей жидкости, что вызывает перемещение дна барабана вниз. При этом открывается кольцевая щель, через которую под действием центробежной силы выгружаются твердые частицы.

|

Повышение и понижение гидравлического давления осуществляются посредством «импульсов» рабочей жидкости, подаваемой снаружи в систему, приводящую в действие барабан. Эти импульсы и последующие выгрузки твердых частиц (известны под названием «выстрелов») регулируются устройством для выгрузки, приводимым в действие датчиком времени или самозащелкивающимся устройством, срабатывающим, как только твердые частицы достигают определенного уровня в пространстве, где они удерживаются.

Повышение и понижение гидравлического давления осуществляются посредством «импульсов» рабочей жидкости, подаваемой снаружи в систему, приводящую в действие барабан. Эти импульсы и последующие выгрузки твердых частиц (известны под названием «выстрелов») регулируются устройством для выгрузки, приводимым в действие датчиком времени или самозащелкивающимся устройством, срабатывающим, как только твердые частицы достигают определенного уровня в пространстве, где они удерживаются.

Выгрузка твердых частиц может быть частичной, полной или комбинированной.

Сопловые сепараторы с непрерывным удалением осадка применяются для разделения суспензий, содержащих от 6 до 30 % твердых частиц. Центробежная сила, развиваемая в таких сепараторах, в 6000—9000 раз больше силы тяжести. Производительность достигает 150 м3/ч.

Сепараторы высокопроизводительны, компактны, герметичны, изготовляются из антикоррозийных материалов, просты в обслуживании (сборка, разборка и периодическая промывка сепараторов производятся с помощью специальных устройств и моющих машин), не требуют значительных затрат ручного труда, могут работать по заданной программе. Недостатком является высокая стоимость аппаратов.

Гидроциклоны

В последнее время в пищевой промышленности находят все более широкое применение гидроциклоны. Они используются для осветления и обогащения суспензий, а также для классификации материалов, т.е. разделения их по фракциям.

Корпус гидроциклона (Рис.2.67) состоит из цилиндрической 4 и конической 5 частей. Суспензия через патрубок 2 подается тангенциально в цилиндрическую часть корпуса 4, где приобретает интенсивное вращательное движение. Под действием центробежной силы частицы перемещаются к стенкам аппарата и концентрируются во внешних слоях вращающегося потока. Здесь они движутся по спиральной траектории вдоль стенок гидроциклона вниз к выводному штуцеру 6, откуда отводятся в виде сгущенной суспензии. Большая часть жидкости перемещается во внутреннем спиральном потоке вверх вдоль оси аппарата и удаляется через патрубок 2. Действительная картина движения потоков в гидроциклоне много сложнее описанной, т.к. в аппарате возникают радиальные и замкнутые циркуляционные токи.

Чем меньше диаметр гидроциклона, тем больше развиваемые в нем центробежные силы, а, следовательно, тем меньше размер частиц, которые в нем можно отделить. Для разделения суспензий успешно используются гидроциклоны диаметром 100 мм и менее.

Обычно гидроциклоны малого диаметра объединяют в общий агрегат, который называют мультигидроциклон. Хорошее разделение суспензий достигается в том случае, если корпус циклона имеет удлиненную форму с углом конусности (10-15°). В этом случае удлиняется путь твердых частиц, увеличивается их время пребывания, а , следовательно, и повышается эффективность разделения.

Достоинства циклонов: высокая производительность; отсутствие движущихся частей; небольшая стоимость.

Недостаток: быстрый износ корпуса. Для того, чтобы его уменьшить, применяют сменную футеровку из износостойких материалов. Расчет гидроциклонов сводится к определению производительности и размеров улавливаемых частиц.

Расход суспензии с плотностью "r" через подводящий патрубок диаметром "dn" при перепаде давления в циклоне DР можно определить по формуле:

, где

, где  ;

;  .

.

По опытным данным, для циклонов с Д=125-600 мм и углом конусности 38° коэффициент К=2,8×10-4.

На эффект разделения оказывает главное влияние отношение dH/dвых, которое принимается равным 0,37 - 0,4;

dn - принимается равным (0,14...0,3) Д;

dвых = (0,2…0,16) Д.

Для классификации выбирают циклоны с Д =300-350 мм, для сгущения суспензий Д =100 мм, а для осветления Д =10...15мм.

Сверхцентрифуги

Сверхцентрифуги (Рис.2.68.) имеют ротор малого диаметра – не более 200 мм, вращающийся с большой скоростью – до 4500 мин-1. Фактор разделения составляет 15 000. В таких центрифугах разделяются очень тонкодисперсные суспензии и эмульсии.

Контрольные вопросы

1. Какими методами можно повысить эффективность разделения неоднородных смесей по сравнению с отстаиванием?

2. Какой фактор характеризует разделяющую способность центрифуг?

3. Что является движущей силой процесса центрифугирования? Каково соотношение движущих сил в отстойниках и центрифугах?

4. Чем отличаются конструкции сепараторов для разделения эмульсий и суспензий?

5. Расчет отстойных центрифуг.

6. Расчет фильтрующих центрифуг непрерывного действия.

7. Дайте сравнительную оценку эффективности фильтрования в фильтрах и центрифугах.

8. Принцип действия и расчет гидроциклонов.

Дата добавления: 2016-11-29; просмотров: 10260;