Полупроницаемая мембрана

|

|

|

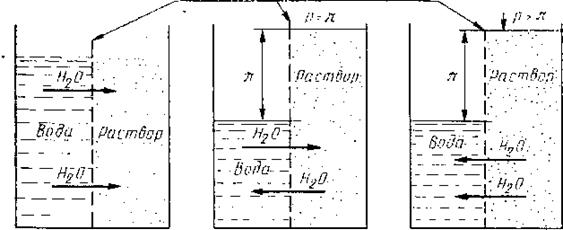

Рис.2.77. Схема разделения раствора обратным осмосом

Равновесное состояние наступает, когда гидростатическое давление между раствором и растворителем, определяемое разностью уровней, станет равным осмотическому давлению (р = p1).

Если после достижения осмотического равновесия со стороны раствора приложить давление, превышающее осмотическое (р > p1), то растворитель начнет переходить из раствора в обратном направлении. В этом случае будет иметь место обратный осмос. Растворитель, прошедший через мембрану, называют фильтратом.

Движущей силой процесса обратного осмоса является перепад давления Dр = р - p1, где р — избыточное давление под раствором; p1 —осмотическое давление раствора.

Если в процессе обратного осмоса наблюдается некоторый переход через мембрану растворенного вещества, то при расчете движущей силы следует учитывать осмотическое давление фильтрата Л2, прошедшего через мембрану. Тогда Dр = р - (p1-p2)= р - Dp.

Для приближенного расчета осмотического давления может быть использована формула Вант-Гоффа p = x R T, где х — мольная доля растворимого вещества; R — газовая постоянная; Т — абсолютная температура раствора, К.

Осмотические давления растворов могут достигать десятков мегапаскалей. Давление в обратноосмотических установках должно быть значительно больше осмотического, так как эффективность процесса определяется движущей силой — разностью между рабочим и осмотическим давлением. Так, например, при осмотическом давлении морской воды, содержащей 35 % солей, равном 2,45 МПа, рабочее давление в опреснительных установках должно составлять около 7,85 МПа (80 атм).

Ультрафильтрацию применяют для разделения систем, в которых молекулярная масса растворенных в растворителе компонентов значительно превышает молекулярную массу растворителя. Для разделения водных растворов ультрафильтрацию применяют, когда растворенные компоненты имеют молекулярную массу 500 и выше. Движущей силой ультрафильтрации является разность рабочего и атмосферного давления. Обычно ультрафильтрацию проводят при невысоких давлениях, равных 0,1— 1,0 МПа.

Ультрафильтрация протекает под действием перепада давлений до и после мембраны.

В зависимости от назначения процесса ультрафильтрации применяют мембраны, которые пропускают растворитель и преимущественно низкомолекулярные соединения (при разделении высоко- и низкомолекулярных соединений), растворитель и определенные фракции высокомолекулярных соединений (при фракционировании высокомолекулярных соединений), только растворитель (при концентрировании высокомолекулярных соединений).

Разделение обратным осмосом и ультрафильтрацией происходит без фазовых превращений. Работа расходуется на создание давления в жидкости и продавливание ее через мембрану: Ам = АС+АПР, где АС — работа на сжатие жидкости; АПР — работа на продавливание жидкости через мембрану. Так как жидкость несжимаема, величиной АС обычно пренебрегают. Работа на продавливание жидкости определяется по формуле АПР = DрV, где Dр — перепад давления на мембране; V — объем продавливаемой жидкости.

Сравним работу на продавливание 1 м3 воды через мембрану и работу на испарение 1 м воды.

В первом случае при давлении р = 4,9 МПа работа на продавливание составляет 4,90 МДж, во втором случае (при г = 2260 КДж/кг) — 2270 МДж. Из сравнения этих величин видно, что расход энергии на разделение обратным осмосом значительно ниже, чем на испарение жидкости.

Разделение методами обратного осмоса и ультрафильтрации Принципиально отличается от обычного фильтрования. При обратном осмосе и ультрафильтрации образуются два раствора: концентрированный и разбавленный, в то время как при фильтровании осадок откладывается на фильтровальной перегородке. В процессе обратного осмоса и ультрафильтрации накопление растворенного вещества у поверхности мембраны (вследствие концентрационной поляризации) недопустимо, так как при этом резко снижаются селективность (разделяющая способность) и Проницаемость (удельная производительность) мембраны, сокращается срок ее службы.

Селективность и проницаемость мембран — это наиболее важные технологические свойства.

Селективность j (в %) процесса разделения на полупроницаемых мембранах определяется по формуле j = [(x1 — x2)/ x1]×100 = (1— x2/ x1)×100, где x1 и x2—концентрации растворенного вещества соответственно в исходном растворе и фильтрате. Иногда j называют коэффициентом солезадержания.

Проницаемость G [в л/(м2×ч)] при данном давлении выражается соотношением G = V/(F×t), где V—объем фильтрата, л; F — рабочая площадь поверхности мембраны, м2; t — продолжительность процесса, ч.

Мембраны должны обладать следующими свойствами:

высокой разделяющей способностью (селективностью);

высокой удельной производительностью (проницаемостью); постоянством своих характеристик в процессе эксплуатации; химической стойкостью в разделяющей среде;

механической прочностью;

невысокой стоимостью.

Мембраны изготавливаются из различных материалов: полимерных пленок, стекла, металлической фольги и т. д. Наибольшее распространение получили мембраны из полимерных пленок.

Полупроницаемые мембраны бывают пористыми и непористыми. Через непористые мембраны растворитель и растворенные вещества проникают под действием градиента концентраций молекулярной диффузией. Поэтому эти мембраны называют диффузионными. Они представляют собой квазигомогенные гели. Скорость диффузии компонентов через эти мембраны зависит от энергии активации при взаимодействии частиц компонентов с материалом мембран. Скорость диффузии также зависит от подвижности отдельных звеньев мембранной матрицы и от размеров диффундирующих частиц. Скорость тем выше, чем сильнее набухает мембрана.

Скорость диффузии молекул через диффузионную мембрану прямо пропорциональна коэффициенту диффузии, который зависит от размеров молекул и их формы.

Диффузионные мембраны применяются для разделения компонентов с близкими свойствами, но с молекулами различных размеров.

Так как диффузионные мембраны не имеют капилляров, они не забиваются и их проницаемость остается постоянной в процессе разделения.

Диффузионные мембраны обычно применяют для разделения газовых и жидких смесей методом испарения через мембрану.

Для проведения процессов обратного осмоса и ультрафильтрации применяются пористые мембраны, изготовляемые в основном из полимерных материалов. Полимерные мембраны могут быть анизотропными и изотропными.

Мембрана с анизотропной структурой состоит из тонкого поверхностного слоя на микропористой «подложке». Разделение происходит на поверхностном активном слое, и практически весь перепад давления приходится на этот слой.

Изотропные мембраны образуются при облучении тонких полимерных пленок заряженными частицами с последующим травлением химическими реагентами. В последнее время выпускаются изотропные мембраны на основе поликарбонатных пленок.

В настоящее время в промышленности применяются следующие полимерные мембраны: целлюлозные, на основе эфиров целлюлозы, акрилонитриловые, нейлоновые, поливинилхлоридные, изготовленные на основании поликарбонатов и полисульфонов.

Для объяснения механизма разделения растворов полупроницаемыми мембранами предложено несколько моделей. В последние годы распространение получила капиллярно-фильтрационная модель механизма полупроницаемости, предложенная Ю. И. Дытнерским. Согласно этой модели очень большое влияние на процесс разделения растворов неорганических и органических веществ оказывает поверхностный слой жидкости. В зоне контакта жидкости и мембраны действуют поверхностные силы: прилипания, поверхностного натяжения и молекулярного притяжения. Поэтому физико-химические свойства пограничного слоя жидкости у мембраны могут значительно отличаться от ее физико-химических свойств в объеме. С уменьшением толщины пограничного слоя эти различия возрастают.

На селективность и проницаемость мембран большое влияние оказывает гидратирующая способность ионов. Гидратация заключается в том, что ионы растворенного вещества окружены растворителем и движутся с некоторой его частью, взаимодействующей с ним. Молекулы воды, расположенные в непосредственной близости от ионов растворенного вещества, образуют гидратную оболочку. На поверхности и внутри капилляров лиофильной мембраны образуется слой связанной воды толщиной dГ, физико-химические свойства которой отличаются от характеристик жидкости в объеме. Наличие связанной воды в капиллярах мембраны является основной причиной непроходимости через мембрану молекул растворенных веществ, которые не растворяются в связанной воде.

Если диаметр d капилляра мембраны d ≤dГ +dГИ (где dГИ— диаметр гидратированного иона), через такой капилляр будет проходить преимущественно только вода (рис.2.78.). Однако мембраны имеют капилляры различного размера, а связанная вода все же растворяет неорганические соли, поэтому селективность мембран будет ниже 100%.

| Рис.2.78. К объяснению механизма раз-деления полупроницаемой мембраной |

Исходя из капиллярно-фильтрационной модели, явление обратного осмоса можно пред-ставить следующим образом: на поверхности и внутри капилляров гидрофильной полупроницаемой мембраны образуется слой связанной воды. Ионы солей в раст-воре при своем тепловом движении захватывают воду у поверхности мембран, образуя гидратные обо-лочки, и переносят ее таким образом в объем раствора. Снижение концентрации воды у поверхности мембраны, обращенной к раствору, компенсируется переходом чистой воды через мембрану. Такой переход будет происходить до тех пор, пока силы, определяемые притяжением молекул воды к ионам, не будут уравновешены силами гидростатического давления со стороны раствора.

Исходя из капиллярно-фильтрационной модели, явление обратного осмоса можно пред-ставить следующим образом: на поверхности и внутри капилляров гидрофильной полупроницаемой мембраны образуется слой связанной воды. Ионы солей в раст-воре при своем тепловом движении захватывают воду у поверхности мембран, образуя гидратные обо-лочки, и переносят ее таким образом в объем раствора. Снижение концентрации воды у поверхности мембраны, обращенной к раствору, компенсируется переходом чистой воды через мембрану. Такой переход будет происходить до тех пор, пока силы, определяемые притяжением молекул воды к ионам, не будут уравновешены силами гидростатического давления со стороны раствора.

2.4.2. УСТРОЙСТВО МЕМБРАННЫХ АППАРАТОВ

Аппараты для обратного осмоса и ультрафильтрации бывают периодического и непрерывного действия. Аппараты периодического действия применяются, как правило, только в лабораторной практике. В промышленности работают проточные аппараты непрерывного действия.

Мембранные аппараты имеют большую удельную площадь поверхности разделения, просты в сборке и монтаже, надежны работе. Перепад давления в аппаратах небольшой. Недостатком аппаратов для обратного осмоса является высокое рабочее давление, что требует специальных уплотнений трубопроводов и арматуры, рассчитанных на высокое давление. По способу расположения мембран аппараты делятся на аппараты типа «фильтр-пресс» с плоскокамерными фильтрующими элементами, аппараты с цилиндрическими и рулонными элементами и аппараты с мембранами в виде полых волокон.

Перечисленные аппараты состоят из отдельных секций или модулей, что позволяет собирать аппараты с различной площадью поверхности разделения.

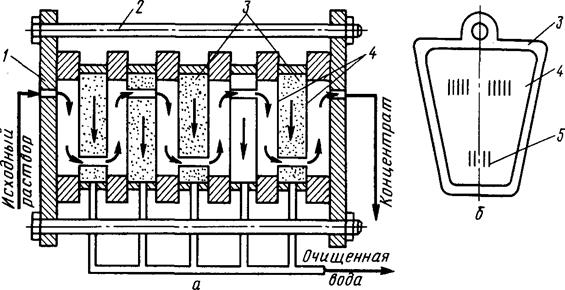

Аппарат типа «фильтр-пресс», по конструкции напоминающий фильтр для обычного фильтрования, является наиболее простым мембранным аппаратом.

Рис.2.79. Мембранный фильтр-пресс (а) и «подложка» (б):

1 — плита; 2 — стяжной болт; 3 — «подложка»; 4 — мембрана; 5 — отверстие

Основой этой конструкции (рис.2.79.) является фильтрующий элемент, состоящий из двух мембран, уложенных по обе стороны листов «подложки», изготовленных из пористого материала, например полимерного. Листы «подложки» имеют отверстия для прохода жидкости. Эти листы расположены на расстоянии от 0,5 до 5 мм, образуя межмембранное пространство для разделяемого раствора. Пакет фильтрующих элементов зажимается между двумя плитами и стягивается болтами. Фильтруемый раствор последовательно проходит через все фильтрующие элементы и концентрируется. Концентрат и фильтрат непрерывно удаляются из аппарата.

Аппараты подобного типа применяются в установках для выделения белков из подсырной сыворотки, а также для ультрафильтрации обезжиренного молока и творожной сыворотки.

Производительность аппарата по сыворотке составляет 5,0— 6,8 м3/ч, по концентрату—0,16—0,3 м3/ч.

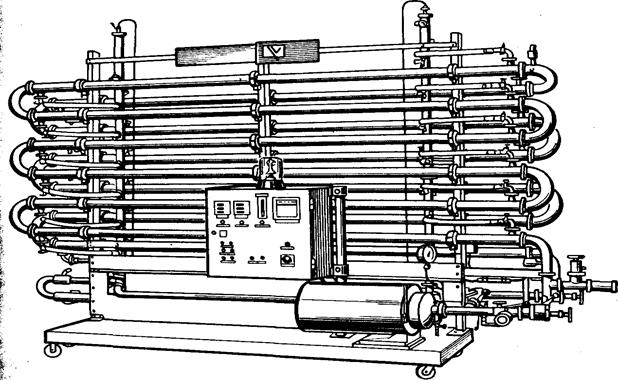

Аппарат с цилиндрическими фильтрующими элементами собирается из отдельных цилиндрических фильтрующих модулей (рис.2.80.).

Цилиндрический фильтрующий элемент представляет собой сменный узел, собранный из полупроницаемой мембраны и дренажного каркаса. Дренажный каркас состоит из трубы и пористой «подложки», исключающей вдавливание мембраны в дренажные каналы трубы.

Цилиндрические фильтрующие элементы изготавливаются трех типов: с расположением мембраны на внутренней поверхности дренажного каркаса, на внешней и с комбинированным расположением мембраны.

Рис.2.80. Мембранный аппарат с цилиндрическими

фильтрующими элементами

Аппарат с цилиндрическими фильтрующими элементами с мембраной, расположенной на внутренней поверхности дренажного каркаса, имеет следующие преимущества: малую материалоемкость из-за отсутствия напорного корпуса, небольшое гидравлическое сопротивление, возможность механической очистки фильтрующих элементов от осадка без разборки, надежность конструкции.

Недостатками этой конструкции являются низкая удельная рабочая площадь поверхности фильтрации мембран, высокие требования к сборке элементов.

Конструкции фильтрующих элементов с наружным расположением мембраны имеют большую удельную рабочую площадь поверхности фильтрации. Однако они более металлоемки и не позволяют осуществлять механическую очистку фильтрующих элементов.

Цилиндрические фильтрующие элементы с комбинированным расположением мембран имеют примерно в 2 раза большую удельную рабочую площадь поверхности фильтрации, чем описанные. Однако такие конструкции обладают значительно большими гидравлическими сопротивлениями из-за большой длины каналов для отвода фильтрата.

Ультрафильтрационные установки с цилиндрическими фильтрующими элементами широко применяются для осветления фруктовых соков. От сока отделяются все вещества, вызывающие помутнение сока, как, например, протеин, крахмал, пектин, дубильные вещества большой молекулярной массы, частицы целлюлозы и другие вещества. В осветленном соке содержатся все вещества в натуральном составе.

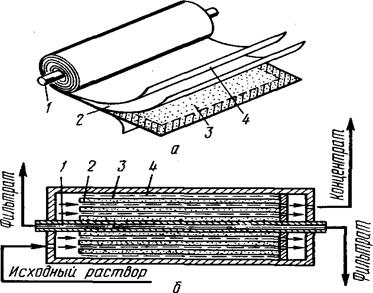

Аппараты с рулонными фильтрующими элементами выполняются в виде трубы, в которую последовательно вставлено несколько (плотность упаковки мембран составляет 300— 800 м2/м3) рулонных фильтрующих элементов (рис.2.81.а.) Каждый элемент состоит и: накрученного на отводящую трубу пакета из двух мембран и «подложки». Для создания межмембранного пространства между мембранами устанавливается сетка-сепаратор.

Исходный раствор движется по межмембранным каналам в продольном направлении [рис.2.81.б.), а фильтрат по спиральному дренажному слою поступает в трубу и выводится из аппарата.

|

Увеличение рабочей площади мембран в этих аппаратах повышает плотность упаковки, а также снижает стоимость изготовления. Увеличение площади мембран может достигаться за счет увеличения длины и ширины навиваемого пакета. Однако ширина пакета лимитируется размерами мембран и дренажного слоя. Максимальная ширина пакета достигает 900 мм. Длина пакета ограничивается гидравлическим сопротивлением дренажного слоя потоку фильтрата и обычно не превышает 2 м.

Увеличение рабочей площади мембран в этих аппаратах повышает плотность упаковки, а также снижает стоимость изготовления. Увеличение площади мембран может достигаться за счет увеличения длины и ширины навиваемого пакета. Однако ширина пакета лимитируется размерами мембран и дренажного слоя. Максимальная ширина пакета достигает 900 мм. Длина пакета ограничивается гидравлическим сопротивлением дренажного слоя потоку фильтрата и обычно не превышает 2 м.

Контрольные вопросы

1. В чем сущность процессов обратного осмоса и ультрафильтрации? Каковы общность и различие этих процессов?

2. Для каких целей применяются обратный осмос и ультрафильтрация в пищевой технологии?

3. Какой процесс лежит в основе обратного осмоса? Что является движущей силой процессов обратного осмоса и ультрафильтрации?

4. Чем принципиально отличается ультрафильтрация от обычного фильтрования?

5. Какие мембраны используются в процессах обратного осмоса и ультрафильтрации? Какими свойствами должны обладать мембраны?

6. Какие конструкции аппаратов для проведения процессов обратного осмоса и ультрафильтрации применяются в пищевых производствах?

Литература

1. Касаткин А.Г. Основные процессы и аппараты химической технологии. - М.: Химия, 1973. - 784 с.

2. Стабников В.Н. Процессы и аппараты пищевых производств. - М.: Пищевая промышленность, 1976. - 663 с.

3. Кавецкий Г.Д., Королев А.В. Процессы и аппараты пищевых производств. -М.: Агропромиздат, 1991. – 432 с.

4. Романков П.Г. и др. Процессы и аппараты химической промышленности. - Л.: Химия, 1989. - 559 с.

5. Большаков В.А., Попов В.Н. Гидравлика. Общий курс. – К.: Выща шк., 1989. – 215 с.

6. Башта Т.М., Руднев С.С., Некрасов Б.Б. и др. Гидравлика, гидромашины и гидроприводы. – М.: Машиностроение, 1982. – 423 с.

7. Плановский А.Н., Николаев П.И. Процессы и аппараты химической и нефтехимической технологии.-М.: Химия, 1987, 495 с.

8. Дытнерский Ю.И. Обратный осмос и ультрафильтрация. – М.: Химия, 1978. –352 С.

9. Липатов Н.Н., Марьин В.А., Фетисов Е.А. Мембранные методы разделения молока и молочных продуктов. – М.: Пищевая промышленность, 1976 – 169 с.

10. Иванец В.Н., Зайцев В.Н. Аппараты с перемешивающими устройствами, КемТИПП, Кемерово, 1994.

11. Иванец В.Н. Процессы и аппараты пищевых производств / Гидромеханические и тепловые процессы/. Конспект лекций, КемТИПП, Кемерово, 1995, 128 с.

Дата добавления: 2016-11-29; просмотров: 5828;