Получение и исследование тонкопленочных ВТСП элементов

Целью работы является изучение методов получения тонкопленочных ВТСП элементов, получение тонкопленочных элементов на различных подложках методом магнетронного распыления, определение толщины и температурных зависимостей сопротивления пленок.

Общие сведения

При получении тонких ВТСП пленок используют различные методы, условия, разделяемые на физические и химические. К химическим методам относятся: химическое осаждение из паровой фазы, термолиз карбоксилатов, золь-гель методы и другие. Для нужд электроники чаще используют физические методы: термовакуумное напыление, ионоплазменное распыление и т.д. Наиболее перспективным является метод магнетронного распыления. Он заключается в распылении мишени (исходного материала) с помощью ионов газоразрядной плазмы в скрещенных электрическом и магнитном полях. Сочетая преимущества термовакуумного и ионоплазменного методов, метод магнетронного распыления легко поддается автоматизации. Кроме того, в этом случае можно совместить такие особенности ионного распыления, использование ВЧ поля и реактивных газов, позволяющие получать ВТСП покрытия без дополнительного фазообразования в кислородосодержащей среде.

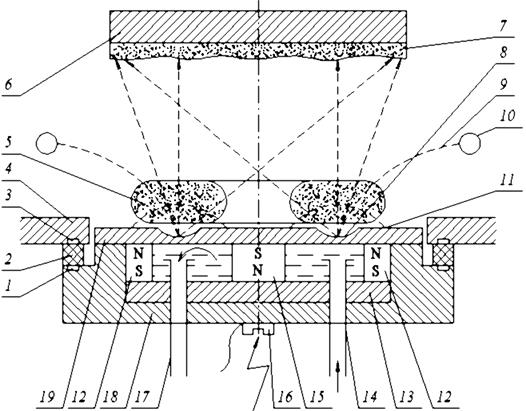

Магнетронная система состоит из кольцевого анода и мишени-катода, между которыми создается разность потенциалов (рис. 4.1). Под катодом располагается магнитный блок, создающий под поверхностью мишени магнитное поле (0,02-0,05 Тл). В процессе работы магнетрона в прикатодной окиси образуется зона скрещенных магнитного и электрических полей. Находящиеся там электроны под действием этих полей совершают сложные движения, ионизирующие газ.

Рис. 4.1. Магнетронная система

В результате возникнет разряд и над поверхностью катода образуется торообразная зона плазмы. Положительные ионы бомбардируют и распыляют поверхность мишени. Частицы мишени осаждаются в виде пленки на подложке.

Процесс магнетронного распыления определяется следующими параметрами: энергией, массой ионов, концентрацией рабочего газа, химическим составом и плотностью распыляемого материала. В табл. 4.1 приведены основные характеристики метода магнетронного распыления в сравнении с диодным и триодным методами.

Таблица 4.1

Характеристики распылительных систем

| Система | η, % | U, кВ | jкр, мА/см2 | P, Вт/см2 | VP, мкм/мин |

| диодная | 0,01-0,1 | 1-10 | 0,1-1 | 0,1-10 | 10-3-10-1 |

| триодная | 0,1-10 | 0,1-10 | 0,1-10 | 0,1-10 | 10-3-10-1 |

| магнетронная | 10-100 | 0,1-1 | 1-100 | 1-100 | 10-1-1 |

В таблице: η – степень ионизации аргона; j – плотность иона на мишени; P – плотность мощности на мишени; VP – скорость распыления мишени.

Контроль толщины тонких пленок осуществляют либо в процессе их получения (когда это возможно), либо после окончания процесса. Во многих случаях необходимо получение пленок заданной толщины: резисторы, диэлектрики конденсаторов и т. д. В этих случаях проводится текущий контроль толщины пленки в процессе получения с помощью резистивного, емкостного метода, метода кварцевого резонатора и т. д. В остальных случаях используют электрические, магнитные, оптические и др. методы, которые используют зависимость соответствующих свойств пленки от ее толщины.

К оптическим методам измерения толщины относится интерферометрия. С помощью оптического микроинтерферометра можно измерять толщину прозрачных и непрозрачных пленок, нанесенных на полированную поверхность подложки.

Электрическое сопротивление проводящих пленок, как правило, измеряют методом амперметра и вольтметра по двухзондовой или четырехзондовой схеме. В качестве контактов используются предварительно нанесенные на подготовку контактные площадки; игольчатые, клеевые контакты и т. д.

В данной работе используются контакты с нижней поверхностью ВТСП пленки (медные пленочные площадки, контактные площадки) и контакты с верхней поверхностью пленки (серебросодержащий клей).

Задания

1). Получите тонкопленочные Y-123 ВТСП элементы на подложках из MgO, Al2O3-поликор , Al2O3-керамика.

1.1. Нанесите пасту (порошок Y-123 c органической связкой) на мишень, высушите, поставьте в магнетрон.

1.2. Установите подложки с фольговыми масками в вакуумную установку и, пользуясь инструкцией, получите пленки толщиной 0,05-1 мкм.

2). Определите толщину полученных пленок с помощью микроинтерферометра.

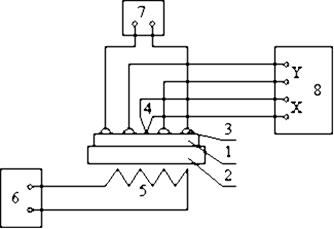

3). С помощью контактного клея соедините пленочный элемент с измерительной схемой (рис. 4.2), установите в деталь и опустите в сосуд Дьюара с жидким азотом.

3.1. Изменяя температуру нагревателя, измерьте падение напряжения на пленочном элементе в температурном диапазоне 77-300 К.

3.2. Рассчитайте удельное сопротивление пленочных элементов и постройте графики ρ(t).

4). Составьте отчет, содержащий результат измерения толщины пленок, графики ρ(t) и оценку полученных данных.

Рис. 4.2. Измерительная схема: 1 – пленка, 2 – подложка, 3 – клеевой контакт,

4 – термопара, 5 – нагреватель, 6 – источник питания, 7 – источник тока, 8 – планшетный двухкоординатный самописец

Контрольные вопросы

1. Охарактеризуйте особенности тонких ВТСП пленок.

2. Назовите основные области применения тонкопленочных ВТСП элементов.

3. Опишите процесс образования тонкой ВТСП пленки на подготовке.

4. Какие методы применяются для контроля толщины пленок?

5. Как влияет подготовка на ВТСП покрытие?

6. Какие подложки могут быть использованы для ВТСП пленок?

7. Объясните характер зависимости ρ(t).

8. Назовите факторы, влияющие на характер процессов электропереноса.

Литература

1. Черняев В.Н. Физико-химические процессы в технологии РЭА. М.: Высшая Школа, 1987.-376 с.

2. Технология тонких пленок / Под ред. Майссела, т. 1 – М.: Соврадио, 1977.-664 с.

Дата добавления: 2016-11-29; просмотров: 1410;