Уплотнения вращающихся деталей

Для вывода вала мешалки из реактора используют специальные устройства – уплотнения. Наиболее широко в химической промышленности применяются сальниковые и торцовые уплотнения. Уплотнения должны обеспечивать возможность свободного вращения вала мешалки и не пропускать наружу газы и пары, находящиеся в аппарате под давлением, или же не пропускать воздух в реактор, работающий под вакуумом.

Несмотря на то, что узел уплотнения занимает сравнительно небольшую часть реактора, от него зависит зачастую качество работы всей установки. Это относится к производствам с ядовитыми и взрывоопасными веществами и к аппаратам, работающим под вакуумом.

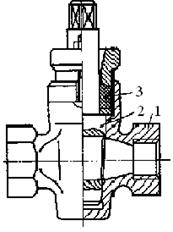

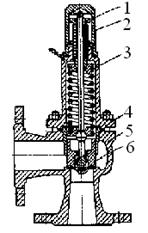

Сальники. В технике используют весьма разнообразные сальники, однако, сальники обычных реакционных аппаратов по устройству однотипны. Они состоят из сальниковой коробки, нажимной втулки, грунд-буксы и уплотнительного материала. На рис. 13.17 показан типовой сальник.

Следует заметить, что чистота обработки вала под сальниковое уплотнение должна быть высокой. Назначение грунд-буксы – направлять вал мешалки, т. е. препятствовать его вибрации и колебаниям при вращении, а также поддерживать уплотнительный материал. Грунд-буксу изготавливают из мягкого металла, чтобы вал, соприкасающийся с ней, меньше снашивался.

Сальниковая коробка отливается из чугуна и прикрепляется шпильками к стальной крышке реактора. Если крышка аппарата выполнена из чугуна, то сальниковая коробка отливается вместе с крышкой. В сальниковую коробку вставляют бронзовую грунд-буксу и прочно ее закрепляют при помощи стопорного винта. Зазор между валом мешалки и сальниковой коробкой заполняется уплотняющей набивкой, в качестве которой применяют льняную плетенку, асбестовый шнур или хлопчатобумажные шнуры круглого или квадратного сечения, пропитанные маслом, воском, синтетическими материалами или графитом.

При больших числах оборотов, высоких давлениях и температурах используют сальники с твердой набивкой, выполненной из разрезанных колец цветного металла, твердых пластмасс или прессованного графита, фторопласта-4.

Рис. 13.17. Простое сальниковое уплотнение:

1 – вал мешалки; 2 – бобышка; 3 – нажимная втулка;

4 – сальниковая коробка; 5– набивка; 6 – грунд-букса

Нажимная втулка крепится к сальниковой коробке посредством нескольких шпилек (обычно две или четыре). При наличии двух шпилек фланцы нажимной втулки имеют форму эллипса, а при четырех – форму окружности. Сальники обычно устанавливают на бобышках. Сальниковая коробка может находиться вне аппарата или быть утоплена внутрь.

Хотя сальник, утопленный в реакторе, и позволяет несколько уменьшить высоту привода, эту конструкцию нельзя признать удачной, так как обслуживание сальника затруднено. Особенно нежелательно применять такой сальник при высокой температуре в реакторе. При высокой температуре среды или значительном выделении тепла за счет трения сальник охлаждается с помощью водяной рубашки.

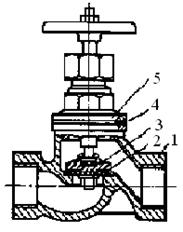

Торцовые уплотнения. Они состоят из двух колец – подвижного и неподвижного, которые прижимаются друг к другу по торцовой поверхности с помощью пружины. Торцовые уплотнения получают все более широкое распространение, потому что при нормальной работе не требуется их обслуживание (в отличие от сальников, в которых периодически необходимо менять набивку). Кроме того, правильно подобранные торцовые уплотнения отличаются большой износоустойчивостью и, следовательно, долговечностью. И последнее, они удовлетворительно работают при перекосах и биениях вала, тогда как сальниковая набивка иногда выходит из строя уже при биении вала 0,05 мм, они обладают высокой герметичностью, и потери мощности составляют десятые доли потерь в сальниках.

Рис. 13.18. Одинарное торцовое уплотнение:

1 – сильфон; 2 – втулка; 3 – пара трения;

4 – кожух; 5 – нажимное кольцо; 6 – водило

Самым ответственным элементом торцового уплотнения является пара трения. Качество уплотнения и надежность его работы зависят в основном от материала и качества обработки поверхностей трущихся колец. На рис. 13.18 приведена конструкция торцового уплотнения.

Смазка пары трения и охлаждение осуществляется проточной водой, циркулирующей в полости кожуха 4. Уловитель предохраняет обрабатываемый продукт от попадания в него охлаждающей воды. Для одного кольца применяют материал на основе графита, а второе изготовляют из термостойкой стали, бронзы или твердой резины. Для колец применяют фторопласт-4 или керамику (их недостаток – склонность к растрескиванию). По конструкции торцовые уплотнения могут быть одинарными и двойными.

Недостатки торцовых уплотнений – высокая стоимость и сложность ремонта.

Бессальниковые приводы. В аппаратах высокого давления с бессальниковым приводом энергия передается на вал мешалки посредством вращающегося магнитного поля, развиваемого статором асинхронного электродвигателя. Вращающее магнитное поле, создаваемое статором, заставляет вращаться ротор, а вместе с ним и вал мешалки.

Г л а в а 14

_________________________________________________________________

ТРУБОПРОВОДЫ И ТРУБОПРОВОДНАЯ

АРМАТУРА

_________________________________________________________________

На предприятиях химической промышленности трубопроводы являются неотъемлемой частью технологического оборудования. Затраты на их сооружение достигают 30 % от стоимости предприятия. Суммарная длина всех трубопроводов завода составляет десятки и сотни километров.

С помощью трубопроводов передаются продукты в самых различных состояниях: жидкости, пары и газы, пластические и сыпучие материалы. Температура этих сред может находиться в пределах от низких (минусовых) до чрезвычайно высоких, а давление – от глубокого вакуума до десятков мегапаскаль.

Обычно трубопроводы классифицируют в зависимости от основного назначения:

- технологические, служащие для транспортировки различных химических соединений;

- тепловые и газовые сети, используемые для подвода инертного газа или пара;

- линии водоснабжения и канализации.

В зависимости от расположения по отношению к оборудованию трубопроводы делят на внутренние и внешние. Внутренние трубопроводы располагаются внутри агрегата и связывают в единое целое его отдельные элементы, например трубы котла или теплообменника. Внешние трубопроводы связывают отдельные агрегаты в единый производственный комплекс.

В зависимости от параметров транспортируемой среды трубопроводы делят на пять категорий, которые подчиняются правилам Госгортехнадзора и Госстроя. Каждая категория трубопроводов характеризуется предельно-допустимыми значениями давлений и температур, причем самые низкие их значения соответствуют первой категории. Так, для транспортировки токсичных веществ применяют трубопроводы только 1-й и 2-й категории, легковоспламеняющихся веществ и горючих газов – трубопроводы первых четырех категорий; негорючих жидкостей и паров – трубопроводы всех пяти категорий.

Все трубопроводы после монтажа и испытания окрашивают масляной краской. Трубопроводы, покрытые изоляцией, допускается окрашивать клеевой краской. Окраска не только защищает трубы от коррозии и придает им эстетический вид, но и облегчает работу обслуживающего персонала, связанную с эксплуатацией и ремонтом трубопроводных систем.

В табл. 14.1 приведены цвета окраски трубопроводов в зависимости от их назначения.

При проектировании к трубопроводам предъявляются следующие требования:

- надежность и минимум расчетных затрат;

- унификация узлов и деталей;

- высокая маневренность (быстрое включение в работу);

- уменьшение тепловых потерь в трубах;

- снижение шумовых эффектов;

- уменьшение длины труб и соответственно гидравлических сопротивлений.

Таблица 14.1. Цвета окраски трубопроводов в зависимости от назначения

| Транспортируемая среда или назначение трубопровода | Цвет окраски трубопровода и отличительные знаки |

| Азот | Черный с коричневыми полосами |

| Вакуум | Белый с желтыми полосами |

| Вода горячая | Зеленый с красными полосами |

| Вода питьевая | Зеленый без полос |

| Вода производственная | Черный без полос |

| Водород | Темно-зеленый |

| Воздух сжатый | Синий |

| Канализация | Черный с желтыми полосами |

| Кислоты крепкие | Красный с белыми полосами |

| Кислоты разбавленные | Красный с двумя белыми полосами |

| Пар насыщенный | Красный с желтыми полосами |

| Рассол прямой | Темно-коричневый с черными полосами |

| Рассол обратный | Темно-красный с желтыми полосами |

| Хлор | Защитный с зелеными полосами |

| Щелочи крепкие | Вишневый без полос |

| Щелочи разбавленные | Вишневый с белыми полосами |

Для нахождения оптимального решения необходимо выполнить вариантные проектные разработки и произвести выбор наиболее выгодного в технико-экономическом отношении варианта.

Рабочее проектирование, по существу, сводится к подбору соответствующих элементов по действующим стандартам и нормалям. При этом важное значение имеют характеристики – условный проход и условное давление.

Условный проход (Dу) – величина, условно характеризующая внутренний диаметр элемента трубопровода, не обязательно совпадающая с его действительной величиной (ГОСТ 355‑67). Если два элемента имеют одинаковые значения условного прохода, то они имеют присоединительные размеры, обеспечивающие их стыковку.

Условное давление (ру) – величина, характеризующая пригодность элемента для надежной эксплуатации при данных рабочих параметрах среды. При умеренной рабочей температуре (до 200 °С) условное давление равно рабочему. При более высокой рабочей температуре значение условного давления больше рабочего. Имеется специальный стандарт (ГОСТ 356‑68) на условные, рабочие и пробные давления. При определении условного давления учитывается и марка материала.

Достаточно важным для обеспечения надежности и работоспособности трубопроводов является вопрос о правильном выборе материалов для труб и фасонных деталей.

Для изготовления трубопроводов в химической промышленности применяются чугуны, углеродистые и легированные стали, медь и ее сплавы, фарфор, стекло, пластмассы, углеграфит и т. д. Некоторые сведения об указанных материалах приведены в главе 9.

Основными факторами, определяющими выбор материала для труб и арматуры, являются: достаточная механическая прочность, температуростойкость, коррозионная стойкость.

К частям трубопроводных систем относятся: трубы, их фасонные части, детали для крепления и соединения труб, компенсаторы температурных напряжений и трубопроводная арматура.

Трубы.Основным составляющим элементом трубопроводов являются трубы того или иного типа и размера, в зависимости от технологического назначения трубопровода.

В трубопроводах используются трубы бесшовные, сварные (с продольным или спиральным сварным швом), кованно-прессованные и кованно-сверленные.

Сварные трубы имеют сварные швы, поэтому они менее надежны и используются для транспортировки воды, сжатого воздуха, газа, пара низкого давления и других веществ при температурах от –15 до +200 °С и давлениях до 1 МПа (обыкновенные) или до 1,6 МПа (усиленные).

Бесшовные трубы – цельнотянутые или цельнокатанные – более надежны и используются для транспортировки самых разных веществ в широком интервале температур (от –180 до +800 °С) и давлений до 200 МПа.

Способы соединения труб. Трубы соединяются между собой и с арматурой. Трубные соединения делятся на разъемные и неразъемные. К неразъемным относятся соединения пайкой, сваркой и склеиванием. К разъемным же растровое соединение, которое может быть разобрано только путем разрушения элементов, заполняющих раструб.

К основным факторам, лежащим в основе выбора типа соединения, относятся следующие:

- материал соединяемых деталей;

- характер передаваемой среды (токсичность, огнеопасность, наличие осадка, склонность к застыванию);

- необходимость частых разборок – сборок;

- взрывоопасность;

- температура и давление рабочей среды.

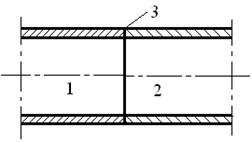

|

|

| Рис. 14.1. Соединение труб встык: 1,2 – трубы; 3 – сварной шов | Рис. 14.2. Раструбное соединение: 1,2 – трубы; 3 - набивка |

|

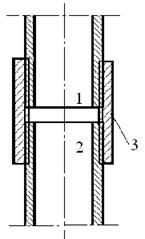

|

| Рис. 14.3. Резьбовое соединение: 1,2 – трубы; 3 – муфта | Рис. 14.4.Фланцевое соединение: 1,6 – трубы; 2 – болт; 3,4 – фланцы; 5 – прокладка |

Стальные, алюминиевые, свинцовые и титановые трубы чаще всего соединяются сваркой встык (рис. 14.1). Трубы из цветных металлов, их сплавов и пластмасс соединяются пайкой внахлестку или склеиванием с помощью надвижных муфт. Для чугунных, керамических, графитовых, а иногда и для фаолитовых труб используют раструбные соединения (рис. 14.2). Гладкий конец одной трубы вставляется в раструб другой. Кольцевое пространство заполняется пеньковой прядью, а затем увлажненным цементом.

Резьбовое соединение применяется преимущественно для стальных труб, но иногда и для винипластовых (рис. 14.3).

Наиболее распространенным разъемным соединением труб является фланцевое (рис. 14.4). Конструкция фланцев меняется в зависимости от материала трубы, рабочего давления в трубопроводе, температуры рабочей среды и от других факторов. Герметичность фланцевых соединений достигается с помощью прокладок, устанавливаемых между фланцами.

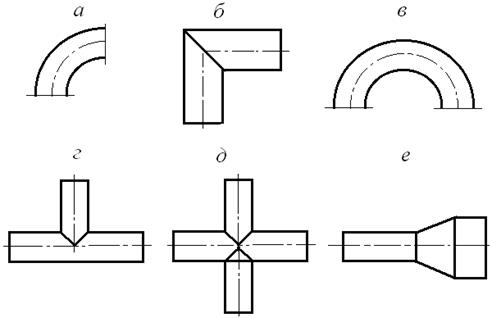

Фасонные части трубопроводов – служат для соединения отдельных отрезков труб или же выполняют следующие функции: изменение диаметра или направления трубопровода; ответвление от трубопровода одной или двух линий того же или меньшего диаметра. К ним относятся: отвод (а), колено (б), двойник (в), тройник (г), крестовина (д) и переход (е) – на рис. 14.5.

|

| Рис 14.5. Фасонные части трубопроводов |

Колена, отводы и угольники применяют для изменения направления трубопровода, переходы – для соединения труб разного диаметра, а тройники и крестовины – для создания одного или двух ответвлений. Соединительные части изготовляют путем гнутья труб или сварки заготовок из листового материала или отрезков труб.

Опоры трубопроводов. Внутрицеховые трубопроводы крепятся к стенам, колоннам, балкам и перекрытиям. Межцеховые трубопроводы часто укладываются на эстакадах.

Все виды опор делятся на неподвижные и скользящие. Скользящие опоры поддерживают вес трубопровода и одновременно позволяют ему свободно перемещаться в осевом направлении для компенсации температурных удлинений. На рис. 14.6 показаны примеры крепления трубопроводов на горизонтальных опорах. На рис. 14.7 изображена подвеска, позволяющая крепить трубопровод к высоко расположенным элементам здания.

|

| Рис.14.6. Конструкции горизонтальных опор: а – неподвижная; б – подвижная; 1,4 – опорные уголки; 2 – хомут; 3 – башмак |

Подвески могут применяться для крепления труб малого диаметра к трубопроводу большого диаметра. Крепление труб к стенке осуществляется с помощью кронштейна.

Температурные компенсаторы. Трубопроводы подвержены колебаниям температуры в зависимости от времени года, температуры транспортируемой среды и состояния теплоизоляции.

При изменении температуры трубопровода, жестко закрепленного в опорах, по сравнению с температурой, при которой производился его монтаж, в стенке труб возникают температурные напряжения и деформации. Для их компенсации используют специальные устройства – компенсаторы.

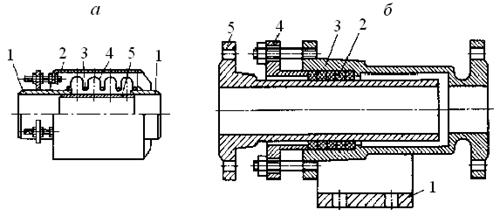

По принципу действия и особенностям устройства компенсаторы можно разделить на два класса: компенсаторы деформирования (гофрированные) и компенсаторы проскальзывания (сальниковые). Компенсаторы первого класса понижают температурные напряжения в трубопроводе за счет деформации своих гибких элементов. Компенсаторы второго класса являются разрезными и допускают проскальзывание концов трубопровода. Конструкции наиболее распространенных компенсаторов приведены на рис. 14.8.

Трубопроводная арматура.Арматура – это устройства, устанавливаемые на трубопроводах, аппаратах, емкостях и обеспечивающие управление потоком сред. По функциональному назначению трубопроводную арматуру подразделяют на следующие классы:

- запорная – для перекрытия потока среды (составляет около 80 % от всей арматуры);

- регулирующая – для изменения параметров среды (температуры, давления и т. д.);

- предохранительная – для предотвращения аварийного повышения давления в системе;

- защитная (отсечная) – для защиты оборудования от аварийных изменений параметров среды отключением обслуживающей линии;

- фазоразделительная – для удаления конденсата из паро- и газопроводов.

|

| Рис. 14.7. Крепление горизонтальных и вертикальных трубопроводов на подвесках |

|

| Рис. 14.8. Компенсаторы: а – волнообразный: 1 - трубы; 2 - кожух; 3 - ограничительные кольца; 4 - гофрированный гибкий элемент; 5 - стакан; – сальниковый: 1 - опора; 2 - набивка; 3 - корпус сальника; 4 – грунд-букса; 5 - внутренняя труба. |

Арматура любого класса включает три основных элемента: корпус, привод и рабочий орган (запорный, регулирующий и т. д.), состоящий из седла и перемещающегося или поворачивающегося относительно него затвора (золотника).

По конструкции корпуса арматуру подразделяют на проходную, в которой среда не меняет направления своего движения на выходе по сравнению с входом, и угловую, в которой это направление меняется на угол до 90°.

|

|

| Рис. 14.9. Конический пробковый кран: 1 – корпус; 2 – пробка; 3 – сальник | Рис. 14.10. Проходной вентиль: 1 – корпус; 2 – уплотнительное кольцо; 3 – золотник; 4 – прокладка; 5 – крышка |

В зависимости от способа герметизации рабочего органа в корпусе различают сальниковую, сильфонную и мембранную арматуру. В первой герметичность обеспечивается сальником, во второй – сильфоном, а в третьей – мембраной. В зависимости от конструкции привода рабочего органа арматуру подразделяют на автоматически действующую, в которой привод осуществляется самим потоком среды, и управляемую, с ручным или механическим (электрическим, пневматическим и др.) приводом.

Запорная арматура. Серийно выпускают запорную арматуру следующих типов: краны, вентили, задвижки и заслонки. Кранами называется арматура с затвором в форме тела вращения, который может поворачиваться вокруг оси, перпендикулярной направлению потока.

Пример пробкового крана представлен на рис. 14.9. Краны имеют малое гидравлическое сопротивление; на трубопроводе могут устанавливаться в любом положении, однако они требуют постоянного ухода и периодического смазывания, в противном случае пробка может «прикипеть» к корпусу.

Вентили представляют собой запорную арматуру с затвором в виде плоской или конической тарелки (золотника), которая перемещается возвратно-поступательно вместе со шпинделем относительно седла (рис. 14.10). Вентили выполняются с ручным управлением или с электроприводом. Вентили на трубопроводе устанавливаются так, чтобы среда в них попадала из-под золотника. Область применения вентилей весьма обширна.

|

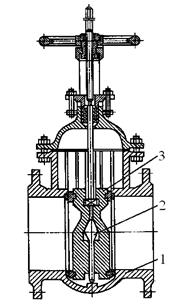

| Рис.14.11. Задвижка параллельная: 1 – корпус; 2 – клин; 3 – шибер |

Заслонками называют арматуру, в которой затвор выполнен в виде диска, поворачивающегося на оси, перпендикулярной потоку и проходящей через диаметр диска. Их используют обычно на трубопроводах большого диаметра при малом давлении среды и нежестких требованиях к герметичности запорного органа. Их устанавливают на паро- и водопроводах, на линиях транспортирования, не загрязненных осадками жидкостей, так как твердые частицы, попадая под седло, могут нарушить его герметичность.

Задвижка – это арматура, в которой затвор в виде диска или клина перемещается вдоль уплотнительной поверхности перпендикулярно оси потока (рис. 14.11).

Предохранительная арматураисключает возможность возникновения недопустимо больших давлений в трубопроводах и в аппаратах. Предохранительные клапаны бывают рычажно-грузовыми (рис. 14.12) и пружинными (рис. 14.13).

Регулирующая арматура. Это, прежде всего, регулирующие клапаны и вентили, смесительные клапаны, редукционные клапаны и регуляторы уровня. В системах автоматического регулирования регулирующие клапаны управляют расходом среды в соответствии с поступающей командой.

|

|

| Рис. 14.12. Рычажно-грузовой клапан: 1 – груз; 2 – рычаг; 3 – крышка; 4 – шток; 5 – корпус; 6 – золотник | Рис. 14.13. Пружинный клапан: 1 – резьбовая втулка; 2 – колпак; 3 – пружина; 4 – крышка; 5 – корпус; 6 – золотник |

Фазоразделительная арматурасостоит в основном из конденсатоотводчиков, используемых для вывода из трубопроводной системы конденсата. В настоящее время преимущественно используют термостатические и поплавковые конденсатоотводчики.

Выбор трубопроводной арматуры. Основной тип запорной арматуры, рекомендуемый для трубопроводов диаметром от 50 мм и более, – задвижка; она имеет минимальное гидравлическое сопротивление, надежное уплотнение затвора и допускает изменение направления движения среды.

Вентили рекомендуется устанавливать на трубопроводах диаметром до 50 мм; при диаметре более 50 мм вентили используют главным образом в случаях, когда по условиям технологического процесса требуется ручное дросселирование. Основное преимущество вентилей – отсутствие трения уплотнительных поверхностей, что позволяет их использование при более высоких давлениях. В связи с этим вентили устанавливаются на трубопроводах высокого давления.

Краны используют, когда требуются запорные устройства, обладающие незначительным гидравлическим сопротивлением или способные управлять несколькими расходящимися потоками, в последнем случае используют трех- или четырехходовые краны.

Г л а в а 15

_________________________________________________________________

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

ХИМИЧЕСКИХ ЗАВОДОВ

_________________________________________________________________

При выборе вспомогательного оборудования следует стремиться к максимальному использованию типового, стандартизованного, серийно выпускаемого оборудования.

Перед конструированием или выбором вспомогательного оборудования проектировщик должен иметь полное представление о месте данного аппарата в технологической схеме производства, о его назначении, а также уметь разместить его в помещении проектируемого или реконструируемого цеха.

Затем следует собрать все исходные данные для конструирования, состав которых зависит от вида вспомогательного оборудования и его назначения.

Дата добавления: 2021-02-19; просмотров: 788;