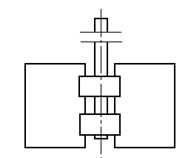

Пропеллерные мешалки

(рис. 13.13). Они представляют собой обычный гребной винт с числом лопастей от двух до четырех.

|

|

| Рис. 13.12. Листовая мешалка | Рис. 13.13. Пропеллерные мешалки |

При работе мешалки осуществляется интенсивная циркуляция жидкости с сильным вихреобразованием. Их рекомендуют использовать для перемешивания сред вязкостью до 2 Па×с и плотностью до 2000 кг/м3.

Окружную скорость мешалки рекомендуется выбирать в пределах

1,6-4,8 м/с. Чтобы избежать образования воронки, вал мешалки смещают по отношению к оси аппарата на величину до 0,25 либо устанавливают его с наклоном 10-20° к оси сосуда.

Для трудно смешиваемых вязких жидкостей применяются мешалки, состоящие из 2-х пропеллеров, установленных на одном валу. Оба пропеллера толкают жидкость в одну сторону или навстречу друг другу. Нормализованные диаметры мешалок – от 300 до 700 мм.

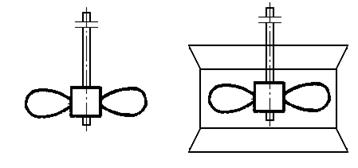

Турбинные мешалки.Как уже отмечалось ранее, они относятся к быстроходным мешалкам. На рис. 13.14 приведены конструкции турбинных мешалок.

|

| Рис. 13.14. Турбинные мешалки открытого (а) и (б) закрытого типа |

Эти мешалки работают по принципу центробежного насоса, т. е. всасывают жидкость в середину и за счет центробежной силы отбрасывают ее к периферии. Их делают открытыми и закрытыми. 3акрытые мало отличаются по конструкции от колеса центробежного насоса и подразделяются, в свою очередь, на мешалки одностороннего и двустороннего всасывания. Открытая мешалка представляет диск с радиально расположенными лопатками. Они более просты по конструкции и поэтому чаще применяются в технике.

Турбинные мешалки обеспечивают весьма интенсивное перемешивание. Их рекомендуют применять для интенсивного перемешивания жидкостей вязкостью до 450 Па×с и плотностью до 2000 кг/м3. Окружная скорость концов лопастей – 3-9 м/с, причем скорость мешалок с диаметром до

300 мм берется болъшей, чем при диаметре свыше 300 мм. Нже приведена зависимость окружной скорости турбинной мешалки от язкости среды:

Вязкость среды, Па×с……… 0,001-5 5-15 15-25

Окружная скорость, м/с…… 7-4,2 4,2-3,4 3,4-2,3

Не рекомендуется их использовать в реакторах большой емкости. В аппаратах с турбинными мешалками обязательна установкаотражательных перегородок. При отсутствии такой перегородки образуется глубокая воронка, иногда доходящая до основания мешалки и перемешивание резко ухудшается (обычно устанавливают четыре перегородки).

Конструирование и изготовление мешалок.Мешалки изготавливают из различных металлических и неметаллических материалов, обладающих достаточной механической прочностью. Наиболее распространены сварные перемешивающие устройства, выполненные из легированной стали. Мешалки сложной конструкции отливают из чугуна. В простейших конструкциях лопасти приваривают непосредственно к валу. Однако, как правило, рабочие элементы крепятся на валу с помощью разъемных соединений.

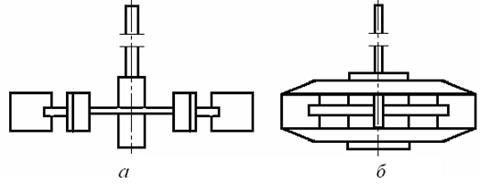

|

| Рис. 13.15. Крепление мешалок к ступице: а – стопорным винтом; б – торцевой гайкой |

Обычно к ступице приваривают лопасти. Ступица крепится на валу с помощью шпонки и стопорных устройств, препятствующих осевому смещению. В случае установки мешалки в середине вала ее закрепляют стопорным винтом, как показано на рис. 13.15,а, при установке на конце вала – концевой гайкой (рис. 13.15,б).

При конструировании мешалок необходимо учитывать условия их монтажа. Мешалки небольших аппаратов (диаметр 1200 мм и менее) обычно собирают совместно с крышкой и вместе с ней устанавливают в реактор.

Мешалки для крупногабаритных аппаратов целесообразно делать разъемными из частей таких размеров, которые можно пронести через лаз аппарата. Это дает возможность разбирать мешалку при ремонтных и монтажных работах, не снимая крышку и привод. В цельносварных аппаратах мешалка обязательно должна быть разборной. Необходимо иметь в виду, что резьбовые соединения внутри химических реакторов работают в очень тяжелых условиях. Резьба легко загрязняется и корродирует даже при действии слабых агрессивных сред. Поэтому во многих случаях части мешалок изготавливают из нержавеющей стали.

Открытые турбинные мешалки выполняют сварными. Лопасти приваривают к диску, который, в свою очередь, сварен со ступицей. Применение полимерных материалов для мешалок ограничено их низкой механической прочностью. Более распространены стальные мешалки, защищенные антикоррозионными покрытиями, или комбинированные из стального вала и неметаллических лопастей.

Несколько слов о мешалках специальных типов. К ним относятся импеллерные мешалки, которые применяют для обеспечения хорошего контакта газа с жидкостью при одновременном интенсивном перемешивании. Вал мешалки помещен внутри трубы, по которой подается воздух под небольшим избыточным давлением. На мешалке имеется ряд лопастей, а на конце трубы установлен статор с лопастями. Наличие двух рядов лопастей – подвижного и неподвижного – обеспечивает хорошее перемешивание жидкости и газа.

Приводы мешалок. Быстроходные мешалки при 400-500 об/мин и выше соединяются с электродвигателем через клиноременную передачу, а в некоторых случаях могут быть установлены и на одном валу с электродвигателем. Однако обычно привод осуществляется от электродвигателя через редуктор. Приводы мешалок могут быть с конической, червячной, цилиндрической или планетарной передачей. Конические и червячные приводы имеют горизонтальный быстроходный вал, соединенный с электродвигателем через муфту или клиноременную передачу.

Конические и особенно червячные приводы до недавнего времени широко применялись для аппаратов с мешалками. В настоящее время выпускают планетарные приводы. Они компактны, надежны в работе, имеют высокий КПД и работают в значительном диапазоне числа оборотов и мощностей. Но эти приводы не дают возможности изменять число оборотов мешалки во время работы, что является существенным их недостатком. Изменение числа оборотов мешалки необходимо во многих случаях: при изменении консистенции перемешиваемой массы, при отработке нового, еще неизученного процесса, а также, когда режим перемешивания должен меняться во времени. Приводы мешалок во взрывоопасных цехах снабжают взрывобезопасными электродвигателями. В помещениях, содержащих особо взрывоопасные вещества, установка электродвигателей иногда вообще исключается. Двигатель приходится выносить в соседнее взрывобезопасное помещение, передача осуществляется с помощью горизонтального вала, проходящего через стену, разделяющую помещения. Вал в стене уплотняют сальниками. Приводы мешалок устанавливают на стойку, которую, в свою очередь, крепят к аппарату, для чего к его крышке приваривают толстые пластины. Стойки делают чугунными или стальными, сварными.

Для улучшения работы вала мешалки устанавливают концевой подшипник (подпятник) или промежуточные подшипники в верхней части вала мешалки. С точки зрения распределения нагрузок наиболее рациональны приводы с концевыми подшипниками, однако во многих случаях из-за коррозионного или абразивного действия среды их нельзя использовать, или в полимерной среде – тоже нельзя устанавливать подшипники.

Крутильные колебания вызывают износ подшипников и воздействуют на сальник. Концевой подшипник устраняет крутильные колебания, улучшая работу сальника и подшипников. Его применение необходимо при большой длине или высокой частоте вращения.

Расчет мешалок. Заключается в определении потребляемой мощности, выборе двигателя, прочностном расчете мешалки и вала. Мощность, потребляемая мешалкой, равна

N=КN×r×n3×dм5, Вт,

где КN – критерий мощности, величина которого выбирается по соответствующим таблицам и номограммам в зависимости от типа мешалки и числа Рейнольдса;

r – плотность жидкости, кг/м3;

n – число оборотов мешалки об/с;

dм – диаметр мешалки, м.

Мощность двигателя в кВт определяют из соотношения

,

,

где N – мощность, потребляемая мешалкой, кВт;

Nс – потери на трение в сальнике, кВт;

h - КПД привода.

По величине Nдв. подбирают привод. Мощность Nс, расходуемая на трение в сальнике для уплотнения с мягкой набивкой

,

,

где f – коэффициент трения вала по мягкой набивке, равный 0,2;

dм – диаметр вала, м;

n – число оборотов мешалки;

l – длина набивки, м;

р – рабочее давление в аппарате, Па.

|

| Рис. 13.16. К расчету лопасти мешалки |

Лопасти мешалки рассчитывают на изгиб. Для лопастей прямоугольной формы равнодействующая сил сопротивления приложена в точке, расстояние которой от оси

,

,

где R – радиус лопасти, м;

r – радиус ступицы, м.

Величина равнодействующей равна

,

,

где Мкр. – крутящий момент на валу;

z – число лопастей на валу.

Для наклонной лопасти (рис. 13.16) сила Р, действующая перпендикулярно плоскости лопасти, равна

Р1=Р/cоsa,

где a - угол наклона лопасти.

Изгибающий момент определяется уравнением

Момент сопротивления лопасти определяют из условия прочности

Отсюда толщина лопасти равна

Имеется нормаль НИИХИММАШа для расчета мешалок на прочность.

Дата добавления: 2021-02-19; просмотров: 674;