Испытания металлических покрытий ПП

При проведении испытаний металлических покрытий ПП оценивают:

• адгезию металлического покрытия к диэлектрическому основанию ПП методом липкой ленты;

• адгезию металлического покрытия к диэлектрическому основанию ПП методом полировки;

• пористость металлического, золотого, палладиевого и родиевого покрытий на меди с никелевым подслоем путем выдержки в газе;

• пористость золотого, палладиевого и родиевого покрытий на меди электрографическим методом;

• пористость золотого, палладиевого и родиевого покрытий на меди с никелевым подслоем электрографическим методом;

• толщину гальванических покрытий;

• паяемость ПП и сквозных металлизированных отверстий;

• состояние сквозных металлизированных отверстий, токопроводящего рисунка и материала основания ПП с помощью микрошлифов.

Оценка адгезии металлического покрытия к диэлектрическому основанию ПП методом липкой ленты. Испытания проводят на серийной ПП, на печатные проводники которой нанесено гальваническое покрытие.

После приклеивания липкой прозрачной ленты к печатным проводникам, заранее отделенных от других участков на площади не менее 1 см2, выдержки в течение 10 с, ленту отрывают с постоянным усилием, направленным под углом 90° к поверхности ПП, после чего проводят визуальный осмотр с помощью лупы с 3-кратным увеличением для оценки внешнего вида и дефектов проводников (если они имеются).

Оценка адгезии металлического покрытия к диэлектрическому основанию ПП методом полировки. Испытания проводятся на серийной ПП для оценки способности металлических покрытий выдерживать напряжение, возникающее при интенсивном трении в процессе эксплуатации, например, на концевых контактах ПП, покрытых золотом, серебром, палладием, родием и другими металлами и сплавами в соединителях прямого сочленения.

Небольшой участок ПП с гальваническим покрытием проводников подвергают интенсивному трению с нажимом гладким полусферическим концом стального стержня диаметром 6,0...6,5 мм в течение 15 с, после чего проверяют визуальным осмотром при помощи лупы с 10-кратным увеличением внешний вид и состояние печатных проводников ПП.

В частном ТУ оговариваются заранее требования к печатным проводникам.

Оценка пористости золотого, палладиевого и родиевого покрытий на медных проводниках с подслоем никеля. Испытания проводятся на серийной ПП для обнаружения разрывов в указанных покрытиях путем выдержки ПП во влажной среде, содержащей сернистый ангидрид и сернистый водород, в результате которой появляется коррозия в местах нарушения целостности покрытий. Затем образец подвергают визуальному осмотру при помощи лупы с 10-кратным увеличением. Применяемость и достоверность этого метода испытаний незначительна.

Оценка пористости золотого, палладиевого и родиевого покрытий на медных проводниках без подслоя никеля электрографическим методом. В качестве образца используется серийная ПП, служащая анодом, на которую накладывают кусок фильтровальной бумаги, пропитанной сернокислым кадмием и кусок фотографической бумаги, контактирующей с алюминиевой пластиной.

Комплект зажимается таким образом, чтобы удельное давление на образец было равномерным и находилось в пределах 140... 170 Н/см2. Затем к образцу прикладывают напряжение не более 12 В, и пропускают постоянный ток плотностью 7,7 мА/см2 в течение 30 с.

Любой дефект покрытия вызывает появление коричневого пятна на электрограмме, полученной на бумаге, пропитанной сернокислым натрием. Оценка пористости золотого, палладиевого и родиевого покрытий на медных проводниках с подслоем никеля электрографическим способом. Испытания проводят на серийной ПП методом аналогичным предыдущему, но вместо фильтровальной бумаги, пропитанной сернокислым кадмием, применяют бумагу, пропитанную ниоксином, смоченную в дистиллированной воде и выдержанную в парах аммиака. Дефекты покрытий вызывают появление на электрограмме ярко-красных или буровато-зеленоватых пятен. Затем образец осматривают при помощи лупы с 10-кратным увеличением.

Определение толщины гальванического покрытия. Толщину гальванической меди в отверстиях проводят на серийных ПП, образцах-свидетелях или тест-купонах электрическими измерительными приборами с погрешностью измерения не более 20 % или на металлографических шлифах 4—6 отверстий. На каждом отверстии проводят по три измерения: одно в середине и два по краям. За толщину гальванической меди принимают среднеарифметическое значение трех измерений, при этом минимальное допустимое значение одного из измерений должно быть не менее 15 мкм для ДПП и 20 мкм — для МПП.

Значение измеряемого электрического сопротивления металлизации в отверстиях не должно превышать указанного в табл. 1.3.

Таблица 1.3.

Значение электрического сопротивления металлизации в отверстиях

| Диаметр отверстий,* мм | Электрическое сопротивление металлизации в отверстиях, мкОм | |||||

| Толщина ПП, мм | ||||||

| 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | |

| 0,6 | 180 (220) | 360 (450) | 540 (680) | 720 (900) | 900 (ИЗО) | 1160 (1350) |

| 0,8 | 135 (170) | 270 (340) | 400 (510) | 540 (680) | 680 (820) | 812 (1010) |

| 0,9 | 120 (150) | 240 (300) | 360 (450) | 480 (600) | 600 (750) | 720 (900) |

| 1,0 | ПО (130) | 220 (270) | 320 (410) | 430 (540) | 540 (680) | 650 (810) |

| 1,2 | 90 (ПО) | 180 (230) | 270 (340) | 360 (450) | 450 (560) | 540 (680) |

| 1,3 | 80 (100) | 170 (210) | 250 (310) | 330 (420) | 420 (520) | 500 (630) |

| 1,5 | 70 (90) | 140 (180) | 220 (270) | 290 (360) | 360 (450) | 430 (540) |

* Диаметры отверстий указаны с учетом металлизации (толщина покрытий 20 мкм).

Для ПП с толщиной и диаметром отверстий не указанных в табл. 1.3 предел отбраковки определяется путем расчета электрического сопротивления, мкОм, по формуле

где l — толщина ПП, мм;

h — толщина наносимого покрытия, мкм;

d — диаметр отверстия, мм;

р — удельное сопротивление материала покрытия;

Рмед = 1,7∙ 10-8Омм.

Определение паяемости ПП в сквозных металлизированных отверстиях. Испытания проводят на ПП в состоянии поставки. В качестве образцов используются образцы, содержащие не менее 20-ти металлизированных отверстий и (или) КП, вырезанные из серийных ПП, тест-купонов или составных тест-купонов.

При испытаниях используется флюс ФКСП (40 % канифоли, 60 % этилового спирта), припой ПОС-61 или ПОССу 61-0,5 ГОСТ 21931—76, температура пайки 235...240 °С.

Если испытания проводят с использованием флюса ФКДТ и припоев ПОСВи 36-4 или ПОСК 50-18, то температура пайки должна составлять 195...200 "С.

Последовательность испытания:

• с образца удаляют консервирующее покрытие;

• наносят флюс методом погружения и дают стечь в течение 2...3 мин;

• на образец воздействуют расплавленным припоем в виде волны или методом погружения в течение 3 с при толщине образца до 2,0 мм и 5 с — свыше 2,0 мм;

• удаляют остатки флюса.

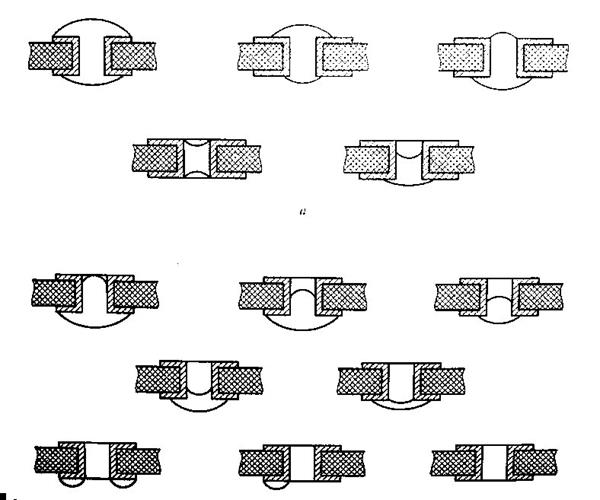

Оценка качества осуществляется визуально на микрошлифах путем сопоставления испытуемых отверстий с качественно заполненными припоем отверстиями (рис. 1.5). При этом не менее 95 % испытуемых отверстий должны иметь хорошую паяемость. Допускается проводить проверку паяемости при помощи паяльника.

Рис. 1.5. Оценка качества паяемости ПП по заполнению припоем металлизируемых отверстий: а — хорошая паяемость ПП; б— плохая паяемость ПП

Оценка состояния сквозных металлизированных отверстий, токопроводя-щего рисунка и материала основания ПП с помощью микрошлифов. Испытания проводят на образцах взятых из центральных или краевых участков серийной ПП, на тест-купоне или составном тест-купоне. Образцы МПП выбираются таким образом, чтобы было возможно на микрошлифе проверить совмещение слоев в продольном и поперечном направлениях ПП.

Микрошлифы осматриваются с помощью микроскопа при следующих увеличениях, кратных 100, 250, 500, 1000, выбор которых зависит от проводимых измерений или определяемых характеристик.

С помощью микрошлифов можно обнаружить и измерить:

• толщину проводников, химических и гальванических покрытий, медной фольги;

• раковины и трещины в покрытиях;

• наросты гальванической меди и заусенцы;

• боковое подтравливание проводников и нависание металлорезиста;

• наволакивание смолы на стенки отверстий и сверлении;

• «гвоздевой эффект» на внутренних слоях МПП;

• зону контакта столбика металлизации в отверстиях с торцами контактных площадок внутренних слоев МПП;

• отслоение металлизации;

• толщину диэлектрических слоев;

• деструкцию диэлектрика;

• выступайте стекловолокон;

• расслоение МПП и материала основания ПП;

• совмещение слоев МПП;

• совмещение контактных площадок внутренних слоев и отверстий;

• размеры контактных площадок;

Перечень контролируемых параметров и характеристик приводится в ЧТУ.

Дата добавления: 2016-11-26; просмотров: 2227;