Свойства и классификация алюминиевых сплавов

Алюминий обладает уникальными физико-химическими свойствами. Его высокая отражательная способность делает материал незаменимым для изготовления рефлекторов, прожекторов и экранов телевизоров. Коррозионная стойкость к морской воде, органическим кислотам и нейтральным растворам солей объясняется образованием на поверхности плотной оксидной пленки Al₂O₃. Однако в чистом виде алюминий в машиностроении практически не применяется из-за низкой прочности; основное назначение – производство легких сплавов.

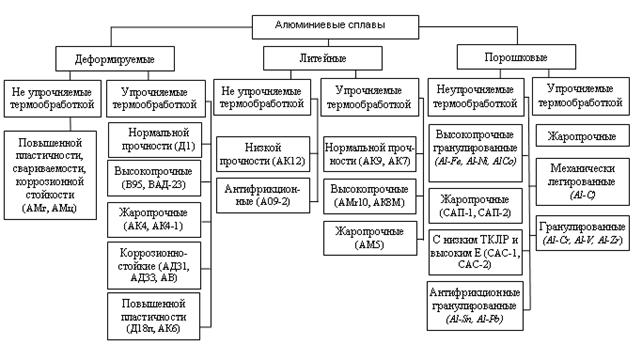

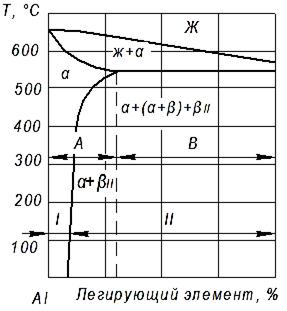

Алюминиевые сплавы систематизируют по технологии изготовления, способности к упрочнению термообработкой и другим признакам (см. Рис. 6.5. Классификация алюминиевых сплавов). Технические сплавы делят на две группы: деформируемые (А) и литейные (В). Критерием разделения служит предел насыщения твердого раствора при эвтектической температуре (см. Рис. 6.6. Диаграмма состояния «Алюминий – легирующий элемент»). Обе группы дополнительно подразделяются на не упрочняемые (I) и упрочняемые (II) термической обработкой.

Рис. 6.5. Классификация алюминиевых сплавов

Рис. 6.6. Диаграмма состояния «Алюминий – легирующий элемент»

Основными легирующими элементами выступают медь (Cu), магний (Mg), кремний (Si), марганец (Mn), цинк (Zn), реже литий (Li), никель (Ni), титан (Ti). Многие образуют с алюминием твердые растворы ограниченной растворимости и интерметаллиды (CuAl₂, Mg₂Si), что позволяет проводить упрочняющую термическую обработку (закалка + естественное или искусственное старение). Легирующие элементы повышают температуру рекристаллизации.

К деформируемым, не упрочняемым сплавам относятся системы Al-Mn (АМц, АМц1) и Al-Mg (АМг, АМг1, АМг5). Их структура в отожженном состоянии состоит из α-твердого раствора и вторичных фаз ((Mn,Fe)Al₆ в АМц, Mg₂Al₃ в АМг), не растворяющихся при нагреве, исключая упрочнение термообработкой. Сплавы АМц характеризуются низкой прочностью (σв ≈ 130 МПа) и высокой пластичностью (δ ≈ 18-22%), АМг – более высокой прочностью (σв ≈ 190 МПа) при δ ≈ 23%. Упрочнение возможно лишь нагартовкой (80% или 40%), но из-за резкого падения пластичности чаще используют в отожженном состоянии (350-420 °C). Применяют для сварных конструкций и изделий глубокой вытяжки, требующих высокой коррозионной стойкости (топливные трубопроводы, баки).

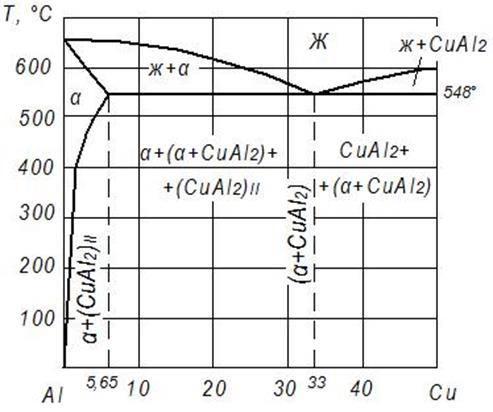

Деформируемые упрочняемые сплавы представлены системой Al-Cu, типичными представителями которой являются дуралюмины (Д1, Д16, Д20). Медь образует с алюминием твердый раствор с переменной растворимостью, выделяя при распаде упрочняющие фазы (θ-фаза CuAl₂, S-фаза Al₂CuMg). Термическая обработка включает закалку (охлаждение в воде ~40 °C) и естественное старение (5-7 суток при 20 °C) или искусственное старение (например, 190 °C, 10 часов для работы до 200 °C). Упрочнение при старении обусловлено образованием зон Гинье-Престона. Дуралюмины широко применяются в авиа-, судо- и ракетостроении.

Рис. 6.7. Диаграмма состояния «Al – Cu»

К другим важным термически упрочняемым деформируемым сплавам относятся ковочные сплавы (АК4-1, АК6, АК8) и высокопрочные сплавы (В95, В96) системы Al-Zn-Mg-Cu. Ковочные сплавы, близкие по составу к дуралюминам, но с повышенным кремнием, подвергают закалке (500-575 °C) и старению (150-165 °C, 6-15 ч). Легирование Ni, Fe, Ti повышает их жаропрочность до 300 °C (поршни, лопатки компрессоров). Высокопрочные сплавы (В95) после закалки (465-475 °C) и старения (140 °C, 16 ч) достигают σв ≈ 569-600 МПа, δ ≈ 9-12%, HB ≈ 1500, применяются для высоконагруженных конструкций.

Литейные алюминиевые сплавы должны сочетать хорошие литейные свойства (жидкотекучесть, малая усадка, низкая склонность к горячим трещинам и пористости) с оптимальными механическими и коррозионными характеристиками. Основные системы: Al-Si (силумины), Al-Cu, Al-Mg. Наилучшими литейными свойствами обладают эвтектические силумины (например, АЛ2, АЛ4, АЛ9). Сплав АЛ2 (10-13% Si) обладает высокой коррозионной стойкостью и плотностью отливок, но его структура (α-раствор + кристаллы Si) без модифицирования имеет низкие механические свойства.

Модифицирование силуминов натрием измельчает структуру, повышая прочность и пластичность. Легирование Mg, Cu, Mn, Ti улучшает прочность и обрабатываемость. Термообработка (закалка 515-535 °C + старение 150-180 °C) упрочняет легированные силумины (АК7ч, АК9ч) за счет выделения β'-фазы (Mg₂Si). Применяют для ответственных отливок (корпуса компрессоров, головки цилиндров). Сплавы системы Al-Cu (например, АЛ7, АЛ19) обладают высокой прочностью при обычных и повышенных температурах (после закалки σв ≈ 320 МПа, σ₀.₂ ≈ 180 МПа, HB ≈ 800), но плохими литейными свойствами и склонностью к межкристаллитной коррозии из-за выделения θ-фазы (CuAl₂) по границам зерен. Требуют защитных покрытий (анодирование, окраска) и применяются для деталей, работающих до 300 °C.

Сплавы системы Al-Mg (АЛ8, АЛ27, АЛ13) отличаются высокой коррозионной стойкостью, обрабатываемостью резанием и свариваемостью. Легирование Be, Ti, Zr измельчает зерно и замедляет естественное старение. Термообработка включает длительную закалку (~12-20 ч выдержка при температуре закалки с охлаждением в масле 40-50 °C) для растворения β-фазы (Al₃Mg₂). Добавка Si (до 1.5%) улучшает литейные свойства. Применяются в судо-, авиа- и ракетостроении для деталей, эксплуатируемых в условиях высокой влажности.

Дата добавления: 2016-11-04; просмотров: 3263;