Полимеры и пластмассы

Полимеры (от греческого polymeres – состоящий из многих частей, многообразный, от poly – много и meros – доля, часть) – соединения с высокой молекулярной массой, молекулы которых состоят из большого числа регулярно или нерегулярно повторяющихся групп атомов – звеньев.

Молекулы, состоящие из многочисленных элементарных звеньев (мономеров) одинакового химического состава и структуры, называются макромолекулами. Свойства вещества определяются не только химическим составом этих макромолекул, но и их взаимным расположением и строением. Поперечное сечение макромолекулы составляет, как правило, несколько нанометров, а длина достигает нескольких тысяч нанометров или нескольких микрометров, поэтому макромолекулы обладают хорошей гибкостью.

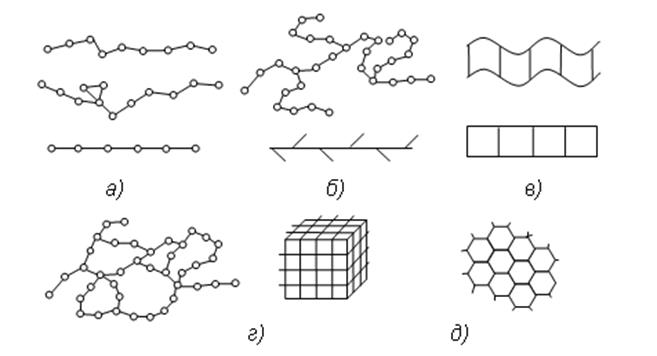

По форме макромолекул полимеры делят на линейные (цеповидные), разветвленные, плоские, ленточные (лестничные), пространственные или сетчатые (рис. 7.1). Полимеры с линейной структурой эластичны, при нагревании размягчаются, растворимы в органических растворителях. Полимеры с сетчатой структурой обладают наибольшей прочностью и теплостойкостью.

Рис. 7.1. Форма макромолекулы полимеров:

а – линейная; б – разветвленная; в – ленточная; г – пространственная, сетчатая;

д – паркетная

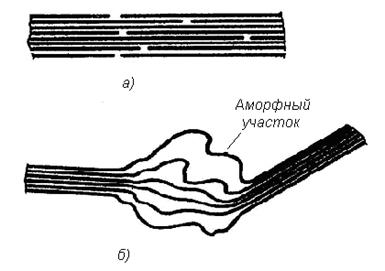

По фазовому состоянию полимеры подразделяют на аморфные и кристаллические. Аморфные полимеры однофазны и построены из цепных молекул, собранных в пачки (рис. 7.2). Пачка состоит из многих рядов макромолекул, расположенных последовательно друг за другом. Пачки способны перемещаться относительно соседних элементов, так как они являются структурными элементами.

В случае образования кристаллической структуры атомы соседних цепей расположены в правильном трехмерном порядке, образуя определенную пространственную решетку. Кристаллические участки полимера чередуются с аморфными, поэтому степень кристалличности в полимерах никогда не достигает 100 %, в отличие от металлов. Кристалличность сообщает полимеру большую жесткость и твердость, а также теплостойкость. При длительном хранении, эксплуатации и переработке надмолекулярные структуры могут претерпевать изменения.

Рис. 7.2. Схематичное строение пачки:

а – объединение макромолекул в пачки;

б – пачка с аморфным участком

По полярности полимеры подразделяют на полярные и неполярные. Полярность определяется наличием в их составе диполей – разобщенных центров распределения положительных и отрицательных зарядов.

Неполярные полимеры, например:

– полиэтилен,

– полиэтилен,  – фторопласт-4,

– фторопласт-4,

являются высококачественными диэлектриками, обладают хорошей морозостойкостью, но имеют небольшую прочность (σВ = 20–45 МПа).

Полярные полимеры, например:

– поливинилхлорид,

– поливинилхлорид,

жесткие, теплостойкие, прочные (σВ = 100–200 МПа), но в отличие от неполярных неморозоустойчивые.

Все полимеры по отношению к нагреву подразделяют на термопластичные и термореактивные.

Термопластичные полимеры при нагреве размягчаются, даже плавятся, при охлаждении затвердевают; этот процесс обратим. Структура макромолекул таких полимеров линейная или разветвленная.

Термореактивные полимеры на первой стадии образования имеют линейную структуру и при нагреве размягчаются, затем вследствие протекания химических реакций затвердевают (образуется пространственная структура) и в дальнейшем остаются твердыми.

Для удобства изучения связи состава и структуры со свойствами полимеров их можно классифицировать по различным признакам (составу, форме макромолекул, фазовому состоянию, полярности, отношению к нагреву). По составу все полимеры подразделяют на органические, элементоорганические, неорганические.

Органическими полимерами являются смолы и каучуки. Элементоорганические соединения содержат в составе основной цепи неорганические атомы (Si, Тi, А1), сочетающиеся с органическими радикалами (СН3, С6Н5, СН2). Эти радикалы придают материалу прочность и эластичность, а неорганические атомы сообщают повышенную теплостойкость.

К неорганическим полимерам относятся силикатные стекла, керамика, слюда, асбест. В составе этих соединений углеродного скелета нет. Основу неорганических материалов составляют оксиды кремния, алюминия, магния, кальция и др.

Пластические массы (пластмассы, пластики) – материалы на основе природных или синтетических полимеров, способные под влиянием нагревания и давления формоваться в изделия сложной конфигурации и затем устойчиво сохранять приданную форму.

Свойства пластмасс зависят от состава отдельных компонентов, их сочетания и количественного соотношения, что позволяет изменять характеристики пластиков в достаточно широких пределах.

В зависимости от числа компонентов все пластмассы подразделяются на простые и композиционные. Простые (полиэтилен, полистирол и т. д.) состоят из одного компонента – синтетической смолы; композиционные (фенопласты, аминопласты и др.) – из нескольких составляющих, каждая из которых выполняет определенную функциональную роль. В композиционных пластмассах смола является связующим для других составляющих. Свойства связующего во многом определяют физико-механические и технологические свойства пластмассы. Содержание связующего в пластмассах достигает 30–70 %.

Помимо связующего в состав композиционных пластмасс входят:

1) наполнители, повышающие механическую прочность, теплостойкость, уменьшающие усадки и снижающие стоимость композиции (древесная мука, целлюлоза, хлопчатобумажная ткань, бумага, древесный шпон, графит, асбест, кварц, стекловолокно, стеклоткань и др.);

2) пластификаторы, увеличивающие эластичность, текучесть, гибкость и уменьшающие хрупкость пластмасс (дибутилфталат, кастровое масло и др.);

3) смазочные вещества, увеличивающие текучесть, уменьшающие трение между частицами композиций, устраняющие прилипание к формообразующим поверхностям пресс-форм (стеарин, олеиновая кислота и др.);

4) катализаторы, ускоряющие процесс отверждения материала (известь, магнезия и др.);

5) красители, придающие цвет изготовляемым деталям (сурик, нигрозин

и др.);

6) газообразователи – вещества, которые распадаются при нагреве с выделением газообразных продуктов (для изготовления газонаполненных пластмасс).

По характеру связующего вещества пластмассы подразделяют на термопластичные (термопласты), получаемые на основе термопластичных полимеров, и термореактивные (реактопласты), получаемые на основе термореактивных смол.

Термопласты удобны для переработки в изделия, имеют незначительную (1–3 %) усадку при формовании. Материал отличается большой упругостью и малой хрупкостью. Обычно термопласты изготавливают без наполнителя. Но в последние годы стали применять термопласты с наполнителями в виде минеральных и синтетических волокон (органопласты). Реактопласты после отверждения и перехода связующего вещества в термостабильное состояние хрупки, часто дают большую усадку (до 10–15 %) при их переработке.

Особенностями пластмасс являются малая плотность, низкая теплопроводность, значительное тепловое расширение (в десять-тридцать раз больше, чем у стали), хорошие электроизоляционные свойства, высокая химическая стойкость, высокие фрикционные и антифрикционные свойства, меньшее количество отходов.

Недостатками пластмасс являются невысокая теплостойкость (максимальная температура эксплуатации термопластов – до 250 ºС, термореактивных пластмасс – до 400 ºС), низкие модуль упругости и ударная вязкость по сравнению с металлами и сплавами, склонность к старению, т. е. к изменению свойств с течением времени.

Механические свойства пластмасс зависят не только от их структуры, но и от физического состояния и температуры. Пластмассы могут находиться в трех физических состояниях: в стеклообразном, высокоэластичном и вязкотекучем.

При стеклообразном состоянии (твердом или аморфном) атомы, входящие в состав молекулярной цепи, совершают колебательные движения около положения равновесия; движения звеньев и перемещения макромолекул не происходит.

При высокоэластичном состоянии материал характеризуется способностью к большим обратимым изменениям формы при небольших нагревах за счет колебания звеньев и приобретения макромолекулой способности изгибаться.

Вязкотекучее состояние напоминает жидкое, но отличается очень большой вязкостью за счет подвижности всей макромолекулы.

Конструкционные пластмассы в зависимости от показателей механической прочности подразделяют на три основные группы: низкой, средней и высокой прочности.

Основными технологическими свойствами пластмасс являются текучесть, усадка, скорость отверждения (реактопластов) и термостабильность (термопластов).

Текучесть – способность материалов заполнять форму при определенных температуре и давлении, зависит от вида и содержания в материале смолы, наполнителя, пластификатора, смазочного материала, а также от конструктивных особенностей пресс-формы. Для ненаполненных термопластов за показатель текучести принимают «индекс расплава» – количество материала, выдавливаемого через сопло диаметром 2,095 мм при определенных температуре и давлении в единицу времени.

Под усадкой понимают абсолютное или относительное уменьшение размеров детали по сравнению с размером полости пресс-формы. В абсолютной величине усадки наибольшую долю составляет разность между температурными коэффициентами материала пресс-формы и материала детали. Величина усадки зависит от физико-химических свойств связующей смолы, количества и природы наполнителя, содержания в нем влаги и летучих веществ, температурного режима переработки и других факторов. Усадку необходимо учитывать при проектировании пресс-формы.

Продолжительность процесса перехода реактопластов из высокоэластичного или вязкотекучего состояния в состояние полной полимеризации определяет скорость отверждения. Скорость отверждения (полимеризации) зависит от свойств связующего (термореактивной смолы) и температуры переработки. Низкая скорость отверждения увеличивает время выдержки материала в пресс-форме под давлением и снижает производительность процесса. Повышенная скорость отверждения может вызвать преждевременную полимеризацию материала в пресс-форме, в результате чего отдельные участки формующей полости не будут заполнены пресс-материалом.

Под термостабильностью понимают время, в течение которого термопласт выдерживает определенную температуру без разложения. Высокую термостабильность имеют полиэтилен, полипропилен, полистирол и др. Переработка их в детали сравнительно проста. Для материалов с низкой термостабильностью (полиформальдегид, поливинилхлорид и др.) необходимо предусматривать меры, предотвращающие возможность разложения их в процессе переработки, например увеличение сечения литников, диаметра цилиндра и т. д.

Дата добавления: 2016-11-04; просмотров: 4750;