ТЕРМОКИСЛОТНАЯ ОБРАБОТКА

В скважинах, снижающих свою производительность из-за отложений в призабойной зоне парафиновых или асфальто-смолисгых веществ, кислотная обработка будет более эффективной, если забой скважины предварительно подогреть, чтобы расплавить эти вещества. Для этого скважину предварительно промывают горячей нефтью или производят термокислотную обработку.

Термокислотная обработка—процесс комбинированный: в первой фазе его осуществляется тепловая (термохимическая) обработка забоя скважины раствором горячей соляной кислоты, при которой этот раствор нагревается, за счет теплового эффекта экзотермической реакции между кислотой и каким-либо вещество во второй фазе термокислотной обработки, следующей без подрыва за первой, производится обычная кислотная обработка.

Известно много веществ, которые вступают в экзотермически реакцию с соляной кислотой (каустическая сода, карбид кальция, алюминий и др.), однако наилучшим признан магний, так как при реакции кислоты с ним выделяется большое количество тепла, а продукты реакции полностью растворяются.

При взаимодействии соляной кислоты с алюминием, хотя и выделяется тепла больше, чем при реакции с магнием, продут г ее в виде объемистой массы гидрата окиси алюминия выпада к'! в осадок. Даже небольшие примеси алюминия приводят к сильны осадкообразованиям и закупориванию пор пласта.

Количество тепла, выделяемого при растворении магния в соляной кислоте, определяется из уравнения (для одного моля Мg)

Мg + 2НС1 + 2Н2О = МgС12 -+ Н2О + Н2 + 470 кДж. (236)

Из этого уравнения видно, что при растворении в кисло г 1 грамм-молекулы магния, равной 24 г по весу, выделяется 470 кДж тепла; при растворении 1 кг магния выделяется тепла в количестве 18,9 МДж.

Для растворения 1 кг магния необходимо 18,6 л 15%-ной соляной кислоты. При этом вся кислота превращается в нейтральный раствор хлористого магния, который выделенным теплом (18,9 МДж) был бы нагрет до температуры 308 °С. Однако такая высокая температура привела бы к отрицательным явлениям, т. » к потере тепла на парообразование с выделением части хлористого магния.

Кроме того, для расплавления парафина и смол нужна значительно меньшая температура. Поэтому рациональным будет такое соотношение кислоты к магнию, чтобы конечная температура раствора после реакции была в пределах 75—80 °С. Обработку скважин в термохимической фазе так и ведут, чтобы отреагировавшая с магнием кислота перед поступлением в пласт имела температуру около 75—80 °С и в то же время была бы еще достаточно активной (10—12%-ной концентрации) для реакции с породами пласта.

Опытным путем найдены следующие качественные показатели получающиеся при полном растворении магния в 15%-ной кислоте.

Количество 15%-ной кислоты, л

увеличение температуры раствора, 0С

остаточная концентрация кислоты, %

9,6

10,5

11,0

11,4

12,2

12,7

Учитывая, что температура кислотного растра перед реакцией равна 10—30 °С, можно мять как оптимальное соотношение от 70 до О л 15%-ной кислоты на 1 кг магния при расчетной температуре раствора после реакции от до 90 0С и остаточной концентрации НС1, равный 11—12,2%.

При расчете режима закачки кислоты необходимо располагать данными о том, за какое время контакта кислоты с магнием произойдет снижение концентрации ее до заданной, например с 15%-ной концентрации до 11,0 или 12,2%-ной. Очевидно, что чем большее количество кислоты реагирует с одним и тем же количеством магния, тем больше времени потребуется для снижения ее концентрации и, наоборот, чем больше площадь контакта кислоты с магнием, тем быстрее идет реакция, быстрее снижается концентрация кислоты.

Опытным путем найдено, что 1 см3 15%-ной кислоты при контакте с 1 см2 поверхности магния снизит свою концентрацию до 11,5% за 10 с; 2 см3 кислоты при воздействии на такую же поверхность снизят концентрацию до 11,6% 15 с и, наконец, 4 см3 кислоты снизят концентрацию до заданной за 25 с.

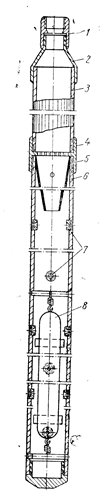

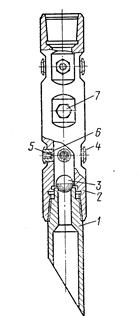

Рис. 177. Реакционный наконечник

Для проведения термокислотной обработки магний в виде прутков или стружки загружайся в специальный реакционный наконечник (рис. 177), который спускается на насосно-компрессорных трубах до забоя скважины.

Обычно используются наконечники, вмещающие от 40 до 100 кг магния, через которые прокачивается соответствующее количество соляной кислоты.

Верхняя труба 3 наконечника через переводник 2 крепится к муфте насосно-компрессорных труб. Эта труба (контактный ствол наконечника) заполняется стержнями магния; в ней происходит реакция между магнием и прокачиваемым через трубу кислотным раствором. Нижняя труба 6, в которую из верхней трубы через пластик-решетку 4 поступает кислотный раствор, нагретый вследствие реакции с магнием, предназначена для выброса горячей кислоты на стенки скважины через ниппели 7, ввинченные в отверстия трубы. Эти отверстия расположены попарно в шахматном порядке через каждые 0,5 м по длине трубы.

Для дегазации горячего раствора, поступающего в нижнюю трубу, в муфтовом соединении между верхней и нижней трубами устанавливается воронка-газоотборник 5. Для удаления освобож денного газа (водорода) в верхней части нижней трубы под муфтой просверливают четыре—шесть отверстий диаметром 3 мм в один ряд по окружности трубы. В нижней части нижней трубы на шпильках устанавливается термометр-самописец 8 для записи температуры во время процесса. Для защиты от действия горячего раствора термограф помещают в железный кожух.

Недостатком описанной конструкции реакционного наконечника является то, что для доставки его к забою скважины и обратного извлечения приходится производить трудоемкие и продолжительные операции по подъему и спуску колонны насосно-компрессорных труб.

Осуществление термокислотной обработки скважин без трудоемкой операции по подъему и спуску насосно-компрессорных труб

возможно при использовании вставных реакционных наконечников, спускаемых в скважину на насосных штангах.

Термокислотная обработка скважин осуществляется в следующем порядке. Наконечник загружают стержнями магния и опускают на подъемных трубах или штангах в скважину. После проведения всех подготовительных работ в трубы прокачивают нефть при максимальной подаче насоса. Тотчас за нефтью без всякого перерыва в скважину закачивают 15%-ный солянокислотный раствор, со скоростью в соответствии с расчетным режимом.

После закачки порции кислоты, предназначенной для первой (термохимической) фазы обработки, нагнетают кислотный раствор для заключительной стадии обработки. По завершении закачки всего объема кислотного раствора в скважину прокачивают продавочную жидкость и продавливают кислоту в пласт.

Скорость закачки кислотного раствора для первого этапа обработки (термохимического) подбирают таким образом, чтобы при прохождении раствора через наконечник концентрация его снизилась бы до заданного значения, а температура повысилась бы до 75—98 °С. Это необходимое, хотя и трудно выполнимое условие.

Сложность заключается в том, что условия, определяющие процесс взаимодействия кислоты с магнием, при прокачке ее через наконечник непрерывно изменяются (масса, объем и реагирующая площадь поверхности магния, объем реагирующей в каждый момент кислоты, отношение объема ее к площади поверхности, температура реакционной среды и т. д.). Все это затрудняет расчет режима прокачки кислоты. Поэтому примерный режим прокачки кислоты через наконечник со стружечным магнием во времени определяется на специальном стенде, а затем корректируется по данным записи забойного термографа при промысловых обработках.

Термохимический процесс может совмещаться не только с простыми обработками и обработками под давлением, но и с кислотоструйными. Для этого применяют специальные наконечники с профилированными соплами.

ГИДРАВЛИЧЕСКИЙ РАЗРЫВ ПЛАСТА

Сущность гидравлического разрыва пласта состоит в образовании и расширении в пласте трещин при создании высоких давлений на забое скважины жидкостью, закачиваемой в скважину. В образовавшиеся трещины нагнетают отсортированный крупно-зернистый песок, роль которого состоит в том, чтобы не дать трещине сомкнуться после снятия давления.

Образованные в пласте новые трещины или открывшиеся и расширившиеся имеющиеся, соединяясь с другими, становятся проводниками нефти и газа, связывающими скважину с удаленными от забоя продуктивными зонами пласта. Протяженность трещин в глубь пласта может достигать нескольких десятков метров.

Образовавшиеся в породе трещины шириной 1—2 мм, заполненные крупнозернистым песком, высокопроницаемы; фильтрационные сопротивления в призабойной зоне скважины, имеющей такие трещины, приближаются к нулю, что обусловливает увеличение производительности скважины после гидроразрыва пласта в несколько раз.

При разрыве фильтрующейся в пласт жидкостью механизм образования трещин можно представить в следующем виде.

В каждой сцементированной горной породе имеются естественные микротрещины, которые под действием горного давления, т. е. давления, создаваемого залегающими выше породами, плотно сжаты. Проницаемость таких трещин незначительна. Под давлением, создаваемым в скважине при нагнетании жидкости, последняя фильтруется в первую очередь по зонам наибольшей проницаемости, в том числе в естественные трещины. При этом между пропластками по вертикали создается разность давления, так как в более проницаемых пропластках и трещинах давление будет больше, чем в мало- или практически непроницаемых. В результате возникает усилие, действующее на кровлю и подошву проницаемого пласта; вышележащие породы подвергаются деформации, и на границах пропластков образуются трещины или же расширяются уже имеющиеся микротрещины.

При использовании нефильтрующейся жидкости механизм разрыва пласта становится сходным с разрывом толстостенных сосудов. Образующиеся при этом трещины имеют, как правило, вертикальное или наклонное направление. При разрыве фильтрующейся жидкостью давление разрыва обычно бывает значительно меньше, чем при разрыве нефильтрующимися жидкостями.

Раньше считалось, что давление разрыва пластов должно превышать горное давление, создаваемое массой пород. Практически оказалось, что чаще всего давление разрыва бывает меньше, чем горное давление, и равно 1,5—2,5 гидростатического давления в скважине, т. е.

(237)

(237)

где рр—давление разрыва, Па; Н—глубина скважины, м.

Рис. 178. Схема гидравлического разрыва пласта

I—нагнетание жидкости разрыва; II—нагнетание жидкости-песконосителя; III — нагнетание продавочной жидкости. 1 — глины; 2 — нефтяной пласт

Причину образования трещин при давлении, меньшем горного давления, акад. С. А. Христианович объясняет пластическими деформациями глин и глинистых пород в процессе бурения скважин залегающих в кровле или в самом продуктивном пласте. Предполагается, что глины «вытекают» в скважину после их вскрытия под действием лежащих выше пород. Это приводит к возникновению «разгружающих сводов» в зоне пластов, охваченных пластической деформацией, и вследствие этого вертикальное горное давление оказывается уменьшенным вблизи скважины.

Операция гидравлического разрыва пласта состоит из следующих последовательных этапов (рис. 178): I) закачка в пласт жидкости разрыва для образования трещин в пласте; II) закачка жидкости-песконосителя; III) закачка жидкости для продавливания песка в скважину.

Для проведения этих операций заранее устанавливают качество и объем рабочей и продавочной жидкостей, количество песка и его концентрацию в рабочей жидкости.

Обычно в качестве жидкости разрыва и жидкости-песконосителя применяют одну и ту же жидкость. Поэтому для упрощения терминологии эти жидкости объединяют под одним названием— жидкость разрыва. Жидкости разрыва применяют в основном двух видов: 1) углеводородные жидкости и 2) водные растворы. Иногда применяют водонефтяные и нефтекислотные эмульсии.

Углеводородные жидкости применяют в нефтяных скважинах; к ним относятся сырая нефть повышенной вязкости, мазут или его смесь с нефтями, дизельное топливо или сырая нефть, загущенные нафтеновыми мылами.

Водные растворы применяют в нагнетательных скважинах; к ним относятся вода, водный раствор сульфитспиртовой барды, растворы соляной кислоты, вода, загущенная различными реагентами, а также загущенные растворы соляной кислоты.

Выбор жидкости разрыва определяется в основном такими ее параметрами, как вязкость, фильтруемость и способность удерживать зерна песка во взвешенном состоянии.

При слишком малой вязкости жидкости разрыва для достижения давления разрыва требуется закачка в пласт значительного объема жидкости, поэтому необходимо большое число одновременно работающих насосных агрегатов. При слишком большой вязкости жидкости для образования трещин необходимы высокие давления, так как с увеличением вязкости растут потери напора при прокачке жидкости по трубам.

Обычно вязкость жидкости разрыва в зависимости от проницаемости пород пласта выбирают в пределах от 50 до 500 сП (от 0,05 до 0,5 Па*с). В отдельных случаях, особенно при закачке жидкости через обсадную колонну, применяют жидкость вязкостью до 1000, а иногда до 2000 сП (до 2 Па*с).

Удерживающая способность жидкости, т. е. способность удерживать песок во взвешенном состоянии, находится в прямой зависимости от ее вязкости.

Жидкость разрыва должна обладать низкой фильтруемостью, чтобы она слабо поглощалась стенками трещины; это дает возможность поддерживать трещины в открытом состоянии и заполнять их песком при малых объемах закачиваемой жидкости и невысоких темпах ее нагнетания. Фильтруемость проверяют на приборе по определению водоотдачи глинистого раствора. Низкой считается фильтруемость менее 10 см5 за 30 мин.

Более вязкие жидкости имеют меньшую фильтруемость. Удовлетворительную фильтруемость имеет большинство мазутов при температуре менее 20 °С, сырые же нефти в основном хорошо фильтруются, поэтому они не рекомендуются для применения при гидроразрыве.

Повышения вязкости и уменьшения фильтруемости жидкостей, применяемых для разрыва пластов, достигают введением в них соответствующих загустителей. Такими загустителями для углеводородных жидкостей являются соли органических кислот, высокомолекулярные и коллоидные соединения нефтей.

Очень низкой фильтруемостью обладают растворы сульфитспиртовой барды, широко применяемой при гидроразрывах в нагнетательных водяных скважинах.

Песок для заполнения трещин при гидравлическом разрыве пласта должен удовлетворять следующим требованиям: 1) иметь высокую механическую прочность, чтобы образовывать надежные песчаные подушки в трещинах и не разрушаться под давлением пород; 2) сохранять высокую проницаемость. Этим требованиям удовлетворяет крупнозернистый, хорошо скатанный и однородный по составу кварцевый песок. Нежелательно содержание в песке больших примесей полевого шпата, ракушечника, так как они обладают меньшей механической прочностью. Окатанность зерен песка способствует лучшему его проникновению в глубь трещин.

Наилучшими для гидравлического разрыва пласта являются пески с крупностью зерен от 0,5 до 1,0 мм.

Количество песка для закачки в пласт зависит от степени трещиноватости пород. В сильнотрещиноватые породы (известняки и доломиты) закачивают больше песка—до нескольких десятков тонн на скважину. Большие количества песка закачивают также и в рыхлые породы, обычно уже значительно дренированные предыдущей эксплуатацией и склонные к пробкообразованию.

В пласты, сложенные из песчаников и малотрещиноватых известняков, считается целесообразным закачивать в среднем 8— 10 т песка на скважину. В отдельных случаях это количество уменьшают до 4—6 т или, наоборот, увеличивают до 20 т.

Концентрация песка в жидкости-песконосителе зависит от ее фильтруемости и удерживающей способности и может колебаться от 100 до 600 кг на 1 м3 жидкости. Повышать концентрацию выше 600 кг/м3 не рекомендуется вследствие затруднений при закачке и быстрого износа насосного оборудования.

Технология гидроразрыва пласта состоит -в следующем. Вначале скважину исследуют на приток, определяют ее поглотительную способность и давление поглощения. Результаты исследования скважины позволяют определять количество жидкости и давления, необходимые для проведения разрыва, а также судить о качестве проведенного разрыва, об изменениях проницаемости призабойной зоны после разрыва.

Забой скважины очищают от песчаной и глинистой пробок и отмывают стенки от загрязняющих отложений. В ряде случаев перед гидроразрывом целесообразно проводить солянокислотную обработку или дополнительную перфорацию. Эти мероприятия снижают давление разрыва и повышают его эффективность. Наилучшим из этих мероприятий является гидропескоструйная перфорация интервала, намеченного для разрыва. При этом все операции по гидропескоструйной перфорации проводятся теми же средствами и оборудованием, что и сам гидравлический разрыв.

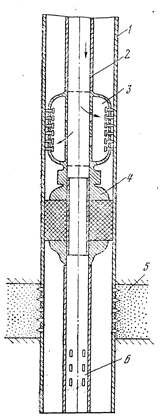

Рис. 179. Расположение подземного оборудования при гидравлическом разрыве пласта:

1 — обсадная колонна; 2-— насосно-компрессорные трубы; 3 — гидравлический якорь; 4 — пакер; 5 — продуктивный пласт; 6 — хвостовик

Примерная схема подземного оборудования скважины для гидравлического разрыва пласта приведена на рис. 179.

В промытую, очищенную и проверенную специальным шаблоном скважину спускают трубы диаметром 89—114 мм, по которым жидкость разрыва подается на забой. Трубы меньшего диаметра 1 для гидравлического разрыва применять не следует, так как при прокачке жидкости в них возникают большие потери давления.

Для предохранения обсадной колонны от воздействия большого давления над разрываемым пластом устанавливают пакер, который полностью разобщает фильтровую зону скважины от ее вышележащей части. При этом давление, создаваемое насосами, передается только на фильтровую зону и на нижнюю поверхность пакера. При значительных давлениях, создаваемых в процессе гидравлического разрыва пласта, на пакер снизу вверх действуют большие усилия.

Для предотвращения сдвига пакера по колонне при повышении давления на трубах устанавливают гидравлический якорь. При нагнетании в трубы жидкости давление действует на поршеньки в якоре, выдвигает их из гнезд и прижимает к обсадной колонне. Чем выше давление, тем с большей силой поршеньки будут прижиматься к колонне. Кольцевые грани на торце поршеньков, врезаясь в колонну, будут оказывать тормозящее действие на Движение насосно-компрессорных труб.

Устье скважины оборудуется специальной головкой, к которой подключаются агрегаты для нагнетания в скважину жидкостей разрыва. Общая схема обвязки и расположения у скважины оборудования для гидроразрыва приведена на рис. 180.

Порядок работ при гидравлическом разрыве пласта следующий.

1. В подготовленной и оборудованной скважине производят гидропескоструйную перфорацию (если это предусмотрено планом работ); освобождают пакер, вымывают шариковый клапан гидро-пескоструйной насадки; производят вторичную посадку пакера.

2. В трубы закачивают нефть (при обработке нефтяной скважины) или воду (при обработке нагнетательной скважины) и создают максимально возможное давление. По отсутствию перелива жидкости через затрубное пространство судят о герметичности пакера.

3. При максимальном числе подключенных насосных агрегатов в скважину закачивают жидкость разрыва. О разрыве пласта судят по резкому увеличению приемистости (поглотительной способности) скважины. Отсутствие резкого спада давления в насосах указывает на высокую проницаемость пласта или на существование в пласте естественных трещин, ширина которых постепенно увеличивается по мере нарастания давления.

Резкий спад давления при разрыве пласта, сопровождающийся одновременным увеличением приемистости скважины, происходит при обработке пластов с малой проницаемостью при отсутствии в пласте естественной трещиноватости.

4. Закачивают в пласт песок с жидкостью. Последняя порция песка в количестве 100—150 кг должна содержать радиоактивные вещества, чтобы в дальнейшем можно было при помощи гамма-каротажа проверить зоны поглощения песка.

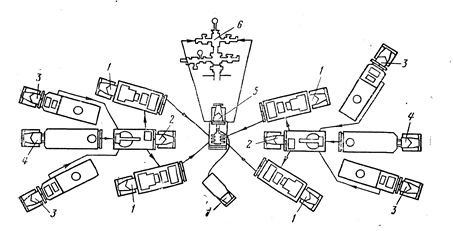

Рис. 180. Обвязка оборудования при гидравлическом разрыве пласта:

1—насосный агрегат; 2—пескосмесительный агрегат; 3 — автоцистерна; 4—песковоз; 5—блок манифольда; 6—арматура устья; 7 — станция контроля и управления процессом

5. Прокачивают в скважину продавочную жидкость при максимальных давлениях, обеспечивающих раскрытие трещин и введение в них песка. Для этого к скважине должно быть подключено наибольшее число насосных агрегатов, чтобы достигнуть максимальной скорости прокачки.

Количество продавочной жидкости должно быть равно емкости колонны насосно-компрессорных труб. При прокачке излишнего количества продавочной жидкости она может оттеснить песок в глубь пласта: это приведет к тому, что после снятия давления трещина в непосредственной близости к скважине снова сомкнется и эффект от разрыва пласта будет сведен к нулю.

6. Снимают давление в скважине и извлекают остаток песка с забоя (если он там имеется) путем обычной промывки скважины.

На этом операции по гидравлическому разрыву пласта заканчиваются: нефтяную скважину сдают в эксплуатацию, а из нагнетательной скважины вымывают закачанную вязкую жидкость.

В неглубоких скважинах разрыв пласта обычно проводят без спуска насосно-компрессорных труб или с трубами, но без пакера. В первом случае жидкость нагнетается непосредственно по обсадным трубам, во втором—по трубам и затрубному пространству. Такая технология проведения процесса позволяет значительно сократить потери давления в скважине при нагнетании жидкости с высокой вязкостью.

В скважинах, имеющих фильтровую зону большой мощности или вскрывших несколько продуктивных пропластков, проводят многократные поинтервальные гидравлические разрывы.

Многократный разрыв нласта можно осуществлять следующими способами.

1. Проводить гидравлический разрыв по обычной технологии, а затем в скважину вместе с жидкостью нагнетать вещества, временно закупоривающие трещину или закрывающие перфорационные отверстия против интервала разрыва. Это дает возможность вновь повысить давление и разорвать пласт в другом месте. В качестве закупоривающего материала используются зернистый нафталин, эластичные шарики из пластмассы и др. При освоении скважин нафталин растворяется в нефти и удаляется из трещины, а шарики выносятся потоком на поверхность.

2. Зону, предназначенную для образования трещин, можно каждый раз разобщать двумя пакерами или гидравлическими затворами и проводить разрыв пласта по обычной технологии.

3. Осуществлять многократный разрыв с изоляцией нижележащих прослоев продуктивного пласта песчаной пробкой.

В разрезах с большим числом прослоев глин, т. е. с низкой проницаемостью по вертикали, весьма желательно создавать вертикальные трещины, соединяющие продуктивные пропластки. Для образования вертикальных трещин применяют нефильтрующиеся жидкости разрыва. Вертикальные трещины могут образоваться также при нагнетании фильтрующихся жидкостей разрыва с быстрым повышением жидкости и давления на забое.

При гидравлическом разрыве пласта применяют комплекс специального оборудования, в который входят насосные агрегаты, пескосмесительные машины, автоцистерны для транспортирования жидкостей разрыва, устьевая обвязка, пакеры, якоря и другое вспомогательное оборудование.

ОБОРУДОВАНИЕ, ПРИМЕНЯЕМОЕ ДЛЯ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА

Основное оборудование: насосные агрегаты 4АН-700, модернизированные 5АН-700 или рамные АНР-700. Агрегаты 4АН-700 и 5АН-700 монтируются на шасси высокопроходимого автомобиля КрАЗ-257. Максимальное давление этих агрегатов 700 кгс/см2 (70 МПа) при подаче 6 л/с, при давлении 200 кгс/см2 (20 МПа) подача составляет 22 л/с. Двигатель агрегата дизельный с номинальной мощностью 800 л. с. (588 кВт).

Рамный агрегат АНР-700 имеет параметры, аналогичные параметрам агрегата 5АН-700, и состоит из унифицированных узлов: силовой установки, коробки передач, насоса, манифольда, кабины с пультом управления и др.

Для смешивания жидкости-песконосителя с песком применяют пескосмесительные установки типа 3 Па или 4 Па, также смонтированные на высокопроходимых автомобилях.

Процесс смешивания песка с жидкостью и подачи смеси на прием насосных агрегатов полностью механизирован.

Пескосмесительный агрегат типа 4 Па имеет грузоподъемность '9 т и производительность 50 т/ч песка. Он оборудован загрузочным шнеком. Этими агрегатами готовится смесь песка с жидкостью любой заданной концентрации.

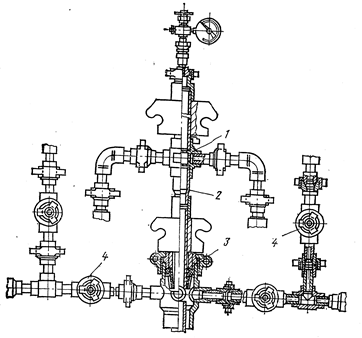

Рис. 181. Арматура устья 2 АУ-700

Жидкости разрыва перевозятся большегрузными цистернами, смонтированными на автомобилях МАЗ-500А или КрАЗ-257. Автоцистерна 4ЦР предназначена для перевозки 10 т жидкости, автоцистерны АЦН-7,5 и АЦН-11—для перевозки соответственно 7,5 и 11 т. Эти цистерны снабжены насосами для перекачки жидкости в пескосмесительную установку и вспомогательным оборудованием.

При проведении гидроразрыва устье скважины оборудуется арматурой типа 1 АУ-700 или 2 АУ-700.

Арматура 2 АУ отличается от 1 АУ габаритными размерами и возможностью подключения ее к 73- и 89-мм подъемным трубам, а также гибкими соединениями отводов.

Арматура (рис. 181) состоит из трубной головки (крестовины) 1 с патрубком 2, устьевой головки 3 с сальником, пробковых кранов 4 и других элементов.

Трубная головка рассчитана на рабочее давление 700 кгс/см2 (70 МПа) и служит для соединения насосно-компрессорных труб, спущенных в скважину. Из трех горизонтальных отводов трубной головки к двум через пробковые краны присоединяются напорные линии. Устьевая головка имеет четыре отвода, три из них имеют пробковые краны. К четвертому отводу присоединен манометр и предохранительный клапан гвоздевого типа. На нижнем конце головки нарезана резьба для присоединения к эксплуатационной колонне.

Все краны арматуры имеют цилиндрические пробки и уплотняющие седла и легко управляются под давлением.

Арматура устья 1 АУ-700 и 2 АУ-700 универсальная, ее можно применять не только при гидроразрыве пластов и гидропескоструйной перфорации, но и при кислотных обработках, промывках песчаной пробки, цементировании и других операциях, проводимых с нагнетанием жидкостей по заливочным трубам и обсадной колонне.

В процессе гидравлического разрыва пласта обычно применяют несколько насосных агрегатов. Для упрощения их обвязки между собой и с арматурой устья при нагнетании жидкости в скважину используют самоходный блок манифольда 1БМ-700, который состоит из напорного и приемно-раздаточного коллектора, комплекта труб с шарнирными соединениями и подъемной стрелы. Все это оборудование смонтировано на шасси трехосного автомобиля ЗИЛ-131 повышенной проходимости или на шасси автомобиля ЗИЛ-157К.

Насосные агрегаты с помощью быстросъемных гибких соединений из труб подключаются к блоку манифольда, который, в свою очередь, соединяется с арматурой устья.

ПАКЕРЫ

Пакеры-разобщители применяют для различных целей: при гидравлическом разрыве пласта для разобщения фильтровой зоны ствола скважины от его верхней части, при раздельной эксплуатации нескольких пластов для их разобщения, для перекрытия дефектов в эксплуатационной колонне, при ремонтпо-изоляционных работах и т. п.

По способу установки в скважине различают пакеры: с опорой на забой и без опоры на забой, или так называемые «висячие» пакеры. Пакер с опорой спускают в скважину с хвостовиком. Преимуществом этого типа пакеров является простота и надежность конструкций, недостатком—необходимость в дополнительных трубах для хвостовой опоры. Преимущество пакеров без опоры на забой—возможность их установки в любом месте эксплуатационной колонны (без хвостовика).

По способам образования сил, деформирующих уплотнительный элемент, пакеры подразделяются на механические и гидравлические. К первым относят все пакеры, уплотнительная часть которых деформируется от воздействия на него веса колонны труб. Эти пакеры просты по конструкции и высоконадежны в работе. К недостатку следует отнести обязательное нагружение их трубами, что не всегда возможно, например на небольших глубинах их установки.

К гидравлическим относят все пакеры, резиновые элементы которых деформируются и герметизируют колонну за счет перепада давлений сверху и снизу пакера. Преимущество таких пакеров— способность воспринимать перепады давления 50 МПа (500 кгс/см2) и более; недостаток—сравнительная сложность конструкции.

Основным узлом всех типов пакеров является уплотнительный элемент из специальной резины, который при воздействии внешней силы расширяется и, упираясь в стенки труб, разъединяет верхнюю часть колонны этих труб от нижней, находящейся под пакером.

Пакер механический шлипсовый ПНМШ (рис. 182), применяемый в основном при гидравлических разрывах пласта и изоляционных работах, состоит из штока 4, на который надеты конус 7, дюралюминиевые кольца 2, 5, 6 и резиновые манжеты 3. На верхний конец штока навинчена головка 1, на нижний—короткий хвостовик 10. На хвостовик надет фонарь 9, имеющий плашки 8, пружины 11 и замок 13. Положение фонаря на хвостовике фиксируется замком 13 при помощи штифта 12. Пакер опускают в скважину на трубах. Для удержания его в колонне над ним устанавливают гидравлический якорь. Спустив пакер на необходимую глубину, проворачивают трубы вправо на 1—2 оборота. Вследствие этого штифт 12 попадает в длинную прорезь замка 13. Затем трубы опускают вниз. При этом фонарь 9 пружинами 11 удерживается в эксплуатационной колонне в верхнем положении.

Конус 7 распирает плашки 8, которые удерживают его в эксплуатационной колонне. При сжимающей нагрузке до 10 тс, создаваемой весом колонны труб, резиновые манжеты 3 расширяются и герметизируют кольцевое пространство скважины. Резиновые манжеты пакера устроены так, что в сжатом виде они принимают грушеобразную форму. С повышением давления под пакером края манжет плотно прижимаются к стенке эксплуатационной колонны, создавая дополнительное уплотнение. Дополнительное гидравлическое уплотнение является основным преимуществом пакера этого типа.

Пакер извлекают на поверхность обычным подъемом труб, при этом конус пакера выходит из-под шлипсов и контакт их со стенкой колонны нарушается, уплотнительные манжеты разгружаются и принимают размеры, близкие к первоначальным.

Промежуточный пакер ППГМ-1 с гидромеханическим управлением (рис. 183) состоит из уплотняющего и закрепляющего узлов, устройства гидропривода и шарикового клапана.

Пакер без шарика спускают в скважину на необходимую глубину на колонне насосно-компрессорных труб. Затем колонну труб приподнимают на определенную высоту, сбрасывают в нее шарик и подают давление. Под давлением цилиндр гидропривода перемещается вверх, плашки находят на конус, и пакер заякоривается в стволе скважины. Затем колонну насосно-компрессорных труб спускают, под действием веса труб уплотнительные элементы сжимаются и герметично разобщают два пространства в стволе скважины. При дальнейшем увеличении давления срезаются винты клапана, в результате чего клапан с шариком падает на забой скважины. Пакер извлекают из скважины при подъеме колонны насосно-компрессорных труб без проведения дополнительных работ. Пакер такого типа применяют в неглубоких нефтяных скважинах при раздельной эксплуатации двух пластов.

Рис. 182. Пакер ПНМШ

Рис. 183. Промежуточный пакер ППГМ-1 с гидромеханическим управлением:

1— уплотняющий узел; 2 — закрепляющий узел; 3 — шариковый клапан; 4 — устройство гидропривода

Рис. 184. Промежуточный пакер типа ППГ-2 с гидравлическим уплотнением:

1— посадочно-ловильный узел; 2—посадочный патрубок; 3 — ловильная гайка; 4—уплотнительный узел; 5 — узел гидроцилиндра; 6—закрепляющий узел; 7 — узел посадочного клапана

Пакер промежуточный с гидравлическим уплотнением типа ППГ-2 (рис. 184) применяют в глубоких нефтяных и нагнетательных скважинах. Состоит он из узлов: посадочно-ловильного с посадочным патрубком и ловильной гайкой, уплотнительного, гидроцилиндра, заякоривающего и посадочного клапанов.

Пакер без шарика опускается в скважину на колонне насосно-компрессорных труб. По достижении места установки производят монтаж наземной арматуры. После освоения скважины в колонну труб сбрасывают шарик и подают давление, под действием которого срабатывает узел гидроцилиндра и происходит заякоривание пакера в стволе скважины. Затем уплотнительные элементы, увеличиваясь в диаметре, создают герметичное разобщение двух пространств ствола скважины. С увеличением давления в колонне труб срезаются винты клапана, и шарик с седлом падает вниз. После посадки пакер может воспринимать перепад давлений, действующий на него сверху и снизу.

Конструкция пакера позволяет оставлять его в скважине, многократно отсоединять от него колонну насосно-компрессорных труб и присоединять их к пакеру путем обычного подъема и спуска колонны труб. Пакер извлекают из скважины при подъеме колонны труб, к нижнему концу которой присоединен ловильный инструмент.

ГИДРОПЕСКОСТРУИНАЯ ПЕРФОРАЦИЯ

Этот метод перфорации основан на использовании кинетической энергии и абразивных свойств струи жидкости с песком, истекающей с большой скоростью из насадок специального перфоратора и направленной на стенку скважины. За короткое время струя жидкости с песком образует отверстие или прорезь в обсадной колонне и канал или щель в цементном камне и породе пласта без других нарушений обсадных труб и цементного камня (рис. 185). Жидкость с песком подается к насадкам перфоратора по колонне на-сосно-ком1Прессорных труб насосами, установленными у скважины.

Рис. 185. Схема гидропескоструйной перфорации

Этот способ вскрытия пласта применяют как в новых скважинах, вышедших из бурения, так и в эксплуатирующихся скважинах с целью увеличения их производительности.

Кроме перфорации, гидропёскоструйный метод можно применять для выполнения ряда других работ в скважинах:

создания глубоких кольцевых и вертикальных щелей, облегчающих образование трещин в заданном интервале пласта при осуществлении гидроразрывов; солянокислотных обработок или создания водоизолирующего экрана в пласте;

срезания обсадных, насосно-компрессорных и бурильных труб в скважинах;

разрушения металла, дементного стакана и твердых песчано-глинистых пробок в скважине;

расширения призабойной зоны в необсаженной части скважины.

Рис. 186. Гидроперфоратор:

1 — хвостовик-перо; 2 — корпус; 3 — шариковый клапан; 4 — держатель насадок; 5 — стопорное кольцо; 6 — насадки; 7 — заглушки

Гидроперфоратор (рис. 186) имеет 10 гнезд для держателей насадок и заглушек. Держатель насадки имеет широкую наружную гайку, которая предохраняет в процессе обработки участок корпуса перфоратора с резьбой от разрушения его отраженной струёй жидкости с песком. По мере износа гаек держатели и насадки заменяются.

Насадки перфоратора диаметром 4,5 мм и длиной 20 мм изготовляются из абразивостойких сплавов.

Диаметр перфоратора 100 мм. Его можно спускать <

Дата добавления: 2019-09-30; просмотров: 3980;