Установки для очистки дымовых газов

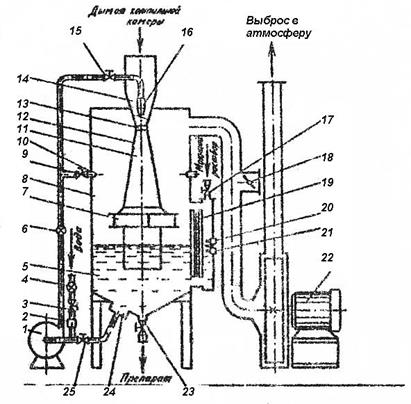

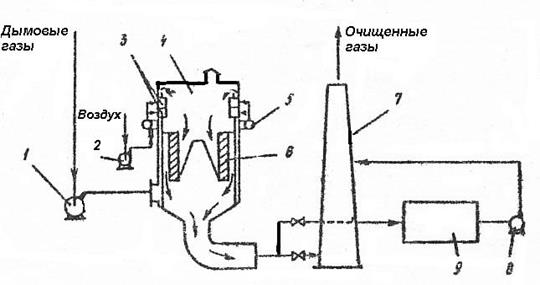

На рисунке 2.2. приведена установка для очистки дымовых газов, работающая на основе инерционного и абсорбционного методов.

Очистка дымовых газов в скруббере Вентури осуществляется следующим образом: резервуар установки заполняется питьевой водой, затем включается вентилятор и дымовые газы поступают в трубу Вентури, где скорость их движения возрастает до максимального значения. Одновременно в трубу Вентури через форсунку подается вода. За счет распыления воды в форсунке и пульсацией высокоскоростного дымового потока вода тонко распыляется. Поверхность контакта воды и частиц дыма увеличивается, следовательно, интенсифицируется и процесс сорбции. Затем дымоводяной поток проходит через диффузор, где уменьшается скорость его движения, вследствие чего увеличивается продолжительность контакта воды и дыма.

В центробежном завихрителе капли воды отделяются от потока дыма, так как обладают большей инерцией и не успевают за изменениями движения потока.

Капли улавливаются поверхностью воды. Дымовой поток из завихрителя тангенциально подается в циклон, капельки воды отбрасываются к стенкам циклона и смываются пленкой воды из кольцевого водопровода, а очищенные дымовые выбросы поступают в атмосферу.

По мере насыщения коптильными компонентами рециркулирующая вода сливается в емкость, очищается от смолистых соединений и может использоваться как коптильный препарат.

Рисунок 2.2 – Установка для получения коптильного препарата «ВНИРО»:

1 – насос рециркуляции; 2 – электромагнитный клапан; 3,9,15,17,23,25 – вентили; 4 – расходомер общего расхода воды; 5 – резервуар воды; 6 – расходомер рециркуляционной воды; 7 – центробежный завихритель; 8 – циклон; 10 – кольцевой водопровод; 11 – диффузор; 12 – труба Вентури; 13 – горловина; 14 – конфузор; 16 – форсунка; 18 – шибер; 19 – мерная трубка; 20 – сигнализатор верхнего уровня воды; 21 – сигнализатор нижнего уровня воды; 22 – вентилятор высокого давления; 24 – фильтр рециркуляционной воды.

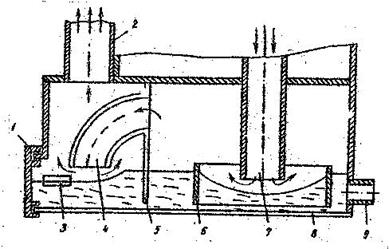

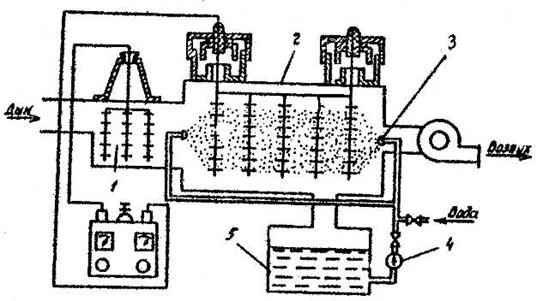

В дымогенераторе Н10-ИДГ очистка дымовых газов осуществляется водоинерционным способом (рис.2.3).

Рис 2.3. Водоинерционное устройство дымогенератора Н10-ИДГ:

1- крышка; 2-вытяжная труба; 3-лоток для слива воды; 4-колено; 5- перегородка; 6-ограничительная стенка; 7-дымововой патрубок; 8-корпус; 9-водяной патрубок.

Дым с большой скоростью выходит из патрубка 7, ударяется о поверхность воды, тяжёлые частицы оседают в воду, а дым вследствие столкновений с ограничительной стенкой делает поворот на 90 градусов и через колено 6 опять направляется на поверхность воды, которая частично улавливает тяжёлые фракции. Очищенный дым через патрубок 2 поступает в коптильную камеру. Периодически вода, насыщенная смолистыми веществами, сажей и другими загрязнениями, заменяется.

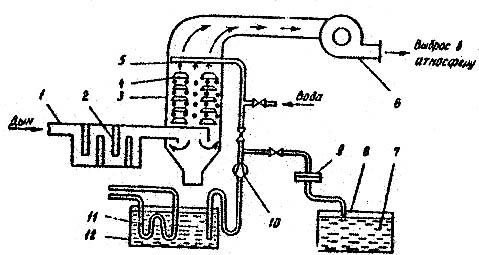

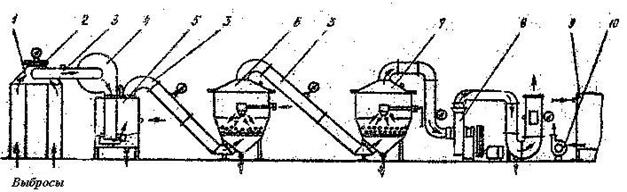

На рис.2.4 приведена скрубберная установка для очистки дымовых выбросов коптильных камер. Работа установки осуществляется следующим образом. Дым поступает в осадительную 2, в которой от дыма отделяются тяжёлые смолы и зола. Отделение происходит инерционным способом. Затем дым поступает в скруббер 3.

В скруббере 3 через насадку 4 из колец Рашига навстречу дыму движется вода, которая падаётся через форсунки 5.

Рис.2.4.Устройство для получения водного раствора дыма: 1-коллектор;2-осадочная камера;3-скруббер; 4-насадка; 5- форсунки; 6-вентилятор; 7-раствор дыма; 8-резервуар; 9-фильтр; 10-насос; 11-охладитель;12-сборник.

Вода в установке циркулирует по следующей схеме: бак 12, насос 10, насадка 4, бак 12. Температура воды поддерживается в пределах 50 С0. После насыщения коптильными компонентами водный раствор фильтруется через целлюлозную пульпу. Очищенный водный раствор можно использовать как коптильный препарат.

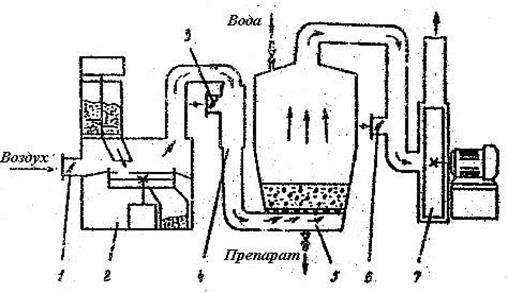

Всесоюзным научно-исследовательским институтом океанографии и рыбного хозяйства (ВНИРО) разработан ряд установок, которые можно использовать как для очистки вредных выбросов, так и для получения коптильного препарата (рис. 2.5- 2.7).

Рис 2.5.Устройство для получения коптильного препарата.

1,3,6- заслонки; 2-дымогенератор; 4-фильтр;5-сорбер; 7-вентилятор.

Рис.2.6. Установка для очистки дымовоздушной смеси. 1-переходник; 2-крышка;3- дымоводы; 4,8-вентиляторы; 5- предфильтр; 6,7- сорберы; 9-бак для приготовления раствора; 10-насос.

Отличительной особенностью установок является наличие подвижной насадки из резиновых шариков, выполненных из кислостойкой резины, диаметром 15- 20 мм и плотностью 1 г/см3 (рис 2.5-2.6). В установке Э01-3090 шарики выполнены из полиэтилена. ВНИРО рекомендует скорость дымовоздушной смеси 7,5±0,1 м/с при соотношении объёмов подвижной насадки и водного слоя 0,5 : 0,1.

В установке для очистки дымовоздушной смеси (рис.2.6) используются два сорбера с шариковыми насадками. В качестве абсорбентов в первом сорбере применяется вода, а во втором – раствор химически активного вещества.

Рис.2.7.Установка Э01-3090 для очистки дымовых выбросов

1- насадка; 2-решётка; 3-абсорбер; 4-ороситель; 5-тройник с заслонкой; 6,7-каплеуловители; 8-труба выброса очищенного дыма в атмосферу; 9-заслонка; 10-вентилятор; 11- сливной патрубок; 12-труба слива конденсата в канализацию.

Производительность установки 6000 м3/ч, установленная мощность 27,5 кВт, максимальное гидравлическое сопротивление 8,2 кПа (820 мм вод. ст.), температура очищенного дыма 90 0С. Ёмкость по воде 1,2 м3, разовый расход соды 6 кг, преманганата калия до 20 кг, хлорной извести – 12 кг. Габаритные размеры 6000×5600×2600 мм, занимаемая площадь 36,6 м2.

Установка Э01-3090 (рис.2.7) состоит из двух автономных сорберов барабанного типа. В сорберах на перфорированных решётках располагается слой полиэтиленовых шариков. Слой шариков заливается водой на высоту 350-400 мм. При прохождении через слой воды и насадки образуется так называемый «кипящий слой», в результате усиливается массобмен между дымом и водой.

Производительность установки 10800-15000 м3/ч, расход воды 5 м3/ч, расход пара при давлении 200 кПа (2 кгс/см2) – 80кг/ч, расход электроэнергии 28 кВт∙ч, масса 4500кг.

Если вода отводится постоянно, то степень очистки дымовых выбросов по смолистым веществам возрастает до 50,5%, по бензапирену – до64,5%.

Высокая степень очистки достигается, если абсорбат непрерывно сливается в канализацию. В этом случае его надо нейтрализовать, то есть произвести дополнительную химическую очистку. При рецеркуляции абсорбата в течении 5 часов степень очистки по бензапирену уменьшается до 22%, а по смолистым веществам до 18,6%, т.е. очистка производится не эффективно, если коптильный препарат получают на установке Э01-3090.

На Московском рыбокомплексе применяется установка фирмы Flakt (Дания) с очисткой дымовых выбросов методом химической абсорбции. Установка состоит из трех ступеней. На первой ступени из потока дыма промывочной жидкостью (NaOH) улавливаются крупные частицы дыма. Промывочная жидкость разбрызгивается душирующими устройствами, насыщается твердыми частицами, фильтруется и вновь направляется к душирующим устройствам.

На второй ступени также циркулирует промывочная жидкость, в результате гидроокись натрия гидролизует сложные эфиры, преобразует фенолы и органические кислоты в легкорастворимые феноляты и натриевые соли. После определенного цикла работы промывочная жидкость нейтрализуется 98%-й серной кислотой до требуемого значения рН, после чего выводится в канализационную сеть.

Производительность установки 80000 м3/ч, расход воды 2-4 м3/, 20%-го NaOH 20-30 л/ч, 98%-й H2SO4 1-2 л/ч, температура дыма – до 600С. Габаритные размеры 14000×3000×3700 мм.

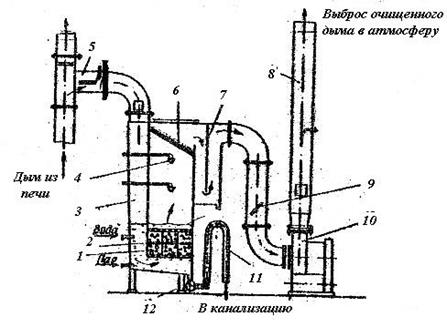

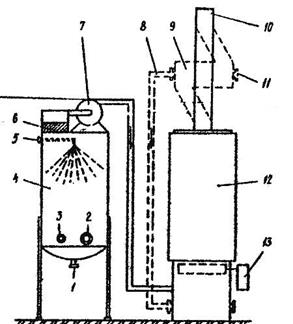

На рис. 2.8 представлена принципиальная схема очистки на основе трехступенчатого скруббера башенного типа фирмы Flakt.

На первой ступени на дымовые газы воздействуют соляной кислотой, при этом происходит абсорбция из дыма соединений азота (аммиак, амины). На второй ступени из дыма гипохлоридом натрия абсорбируют и окисляют соединения серы (сернистый водород и меркаптаны), альдегиды, кетоны, жирные кислоты.

Рис. 2.8. Технологическая схема трехступенчатой установки

для очистки выбросов фирмы Flakt

На третьей ступени каустиком (NaOH) из дыма выводятся избыточный хлор и остатки кислотных соединений.

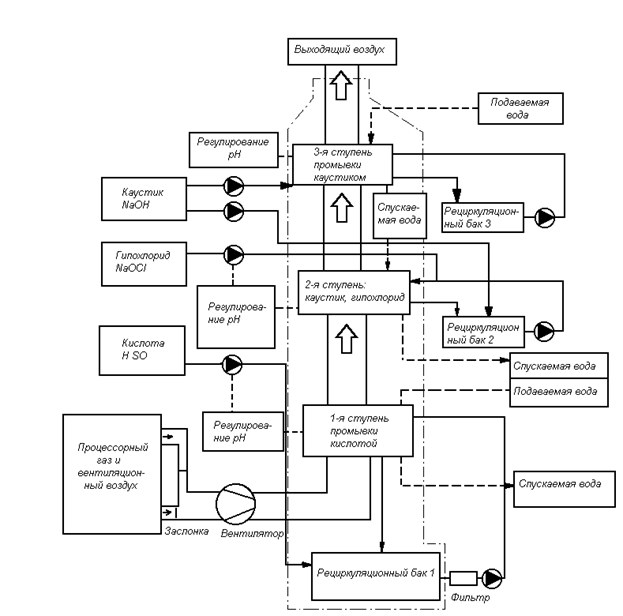

На рис. 2.9 представлен скруббер Geiloote. Скруббер состоит из 4 реакционных камер, в которых находятся слои орошаемой насадки. После каждой реакционной камеры располагаются слои неорошаемой насадки, которые выполняют роль каплеуловителей, тем самым достигается более полное использование промывочной жидкости в каждой камере и исключается унос промывочной жидкости с дымовыми газами.

Первая камера предназначена для удаления твердых частиц.

Во второй камере происходит ионизация дымовых частиц, поэтому очистка здесь происходит с абсорбцией, и электростатическим осаждением. После прохождения зоны высокого напряжения заряженные частицы дыма осаждаются на поверхности насадки или каплеотделителя в результате притяжения заряженных частиц к нейтральной поверхности под действием электродвижущей силы самоиндукции или самоударения с жидкостью или твердой поверхностью.

В третьей камере происходит кислотная промывка серной кислотой. При этом из дыма удаляются щелочные компоненты (амины).

В четвертой камере на дым воздействуют едким натром, в результате из него удаляются кислотные компоненты.

Производительность установки 40000 м3/ч, расход 20 % - го NaOCl (в пересчете на активный хлор с массовой концентрацией 150 г/л) 1,4 кг/ч, напряжение электростатического поля 20 – 30 кВт, установленная мощность 10 кВт.

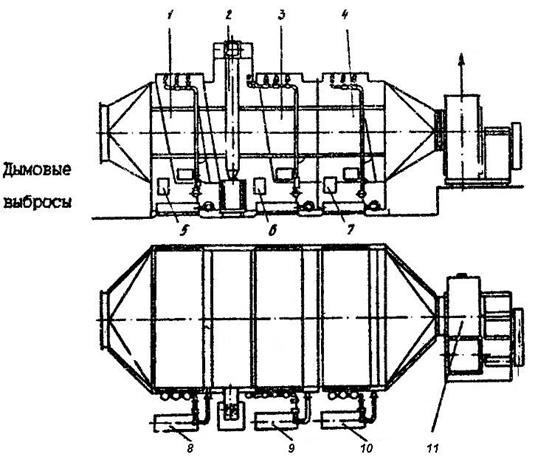

На рис. 2.10 приведена конструкция установки для очистки дыма, принцип действия которой основан на абсорбции с последующим досжиганием. Такие установки выпускает фирма Stork-Duke.

Рис. 2.9 Скруббер перекрестного потока фирмы Geiloote:

1 – первая ступень очистки; 2 – ионизационная ступень; 3 – третья ступень очистки; 4 – четвертая ступень очистки; 5, 6, 7 – смотровые окна; 8, 9, 10 – системы рециркуляции абсорбента; 11 – вентилятор.

Установка состоит из скруббера с промывочной жидкостью и печи, которая работает на газе или на мазуте. Печь может очищаться рекуператором.

Установки для досжигания применяются также промышленностью. В основном применяют термокаталитические устройства. В этих устройствах на каталитической пленке происходит окисление углеводородов и оксида углерода до углекислого газа. В качестве катализаторов применяют алюмоплатиновий, железохромовий, меднохромовий.

Следует отметить, что каталитическая активность различных органических соединений неодинакова. Поэтому степень очистки этих соединений разная. В установках термокаталитического действия обычно окисляется 75 – 97 % органических веществ.

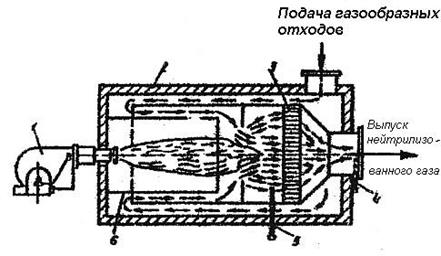

На рис. 2.11 приведена принципиальная схема установки для каталитического досжигания. Если при термическом досжигании нейтрализация органических веществ происходит при темепратуре 700 – 800 0С, то при каталитическом досжигании нейтрализация происходит при более низких температурах (до 550 0С).

Установка для каталитического досжигания испытывалась на Ялтинском рыбокомбинате (рис. 2.12).

Катализаторная корзина 6 установки выполнялась с различными катализаторами: алюминоплатиновыми контактами АП-56 (0,56 % платины на окиси алюминия); ШПК -2 (0,2 % платины на шариковом носителе ШК-2); М-2 (хромоникелевая спираль с активной пленкой, содержащей тысячные доли платины).

Активность контактов АП-56 и ШПК-2 при температурах 350 – 450 0С и объемных скоростях дымовоздушной смеси 5000 – 10000 м3/ч снижается из-за отложений на поверхности углеродистых соединений.

Полная очистка дымовых газов достигается при использовании катализаторов М-2, если температура катализации составляет 500 0С, а дымовоздушная смесь движется с объемной скоростью 15000 м3/ч.

Рис. 2.10. Комбинированная очистная установка фирмы Stork-Duke:

Рис. 2.10. Комбинированная очистная установка фирмы Stork-Duke:

1 – отвод промывной жидкости; 2 – подача воздуха; 3 – подача газа; 4 – скруббер; 5 – подача промывной жидкости; 6 – каплеуловитель; 7 – вентилятор; 8 – подача воздуха к печи; 9 – рекуператор; 10 – дымовая труба; 11 – подача воздуха в рекуператор; 12 – печь сжигания; 13 – горелка.

Рисунок 2.11 - Принципиальная схема установки для каталитического досжигания: 1 – мазутная или газовая горелка; 2 – теплоизоляция; 3 – катализатор ячеистого типа; 4 – температурный датчик за катализатором; 5 – температурный датчик перед катализатором; 6 – огнезащитная труба.

Рисунок 2.12 - Установка каталитического досжигания дымовых выбросов:

1 – вентилятор подачи дыма; 2 – вентилятор подачи воздуха; 3 – горелки; 4 – реактор; 5 – воздушный коллектор; 6 – катализаторная корзина; 7 – дымовая труба; 8 – дымосос; 9 – котел-утилизатор.

Для дезодорации дымовых газов специалистами НИИОГАЗа рекомендуются катализаторы НИИОГАЗ-17Д. Температура катализации должна составлять 350-380 0С, а объемная скорость газового потока – 15000 – 20000 м3/ч.

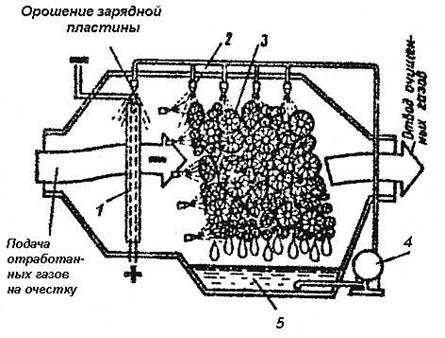

В промышленности применяются также так называемые ионизирующие скрубберы, в которых очистка дымовых газов происходит с использованием электростатического поля высокого напряжения (рис. 2.13).

В зоне электростатического заряжения частиц 1 происходит ионизация частиц дыма. Для ионизации обычно используют орошаемые электродные пластины шириной 200 – 300 мм. Мелкие заряженные частицы попадают в слои контактных наполнителей (например, типа Tellerette). В контактных наполнителях мелкие частицы вследствие самоиндукции обратного заряда притягиваются и осаждаются промывной жидкостью. Вредные газы и газы со специфическими запахами абсорбируются промывной жидкостью, вступают с ней в реакцию и превращаются в нейтральные соединения.

Рисунок 2.13 – Принципиальная схема ионизирующего скруббера:

1 – зона электростатического заряжения частиц; 2 – распылительная форсунка; 3 – наполнители типа Tellerette; 4 – насос; 5 – поддон для сбора промывной жидкости.

Учеными Московского института народного хозяйства им. Г.В. Плеханова было разработано устройство для получения коптильной жидкости из дымовых газов (рис.2.14.)

В ионизационной камере 1 происходит отделение сажи, осаждение сравнительно крупных смол; дымовые частицы приобретают электрические заряды. В осадительную камеру 2 форсункой 3, подключенной к отрицательному полюсу источника напряжения, вводят мелкодиспергированную воду. Водный раствор до насыщения коптильными компонентами циркулирует по следующей схеме: приемник 5, насос 4, форсунка 3, сорбционная камера 2, приемник 5.

Рисунок 2.14 – Устройство для изготовления коптильной жидкости использованием электростатического поля:

1 – ионизационная камера; 2 – сорбционная камера; 3 – форсунка; 4 – насос; 5 – приемник.

Устройство можно использовать для получения коптильного препарата и очистки дымовых газов.

Показатели скрубберов различных типов приведены в таблице 2.4.

Таблица 2.4

| Тип скруббера | Коэффициент полезного действия масс, %. | Показатели относительно скруббера KSW | ||||

| Трудно раствори-мые газы | Капельные загрязнения менее 10 мкм | Твердые частицы до 5 мкм при низ-ком со-держании | Расход воды | Потеря давления | Потребле-ние электро- энергии | |

| Перекрест-но-точный KSW | 85-95 | 85-95 | 95 и более | 1,0 | 1,0 | 1,0 |

| Противо-точный | 95 и более | 85-95 | 85-95 | 2,4 | 2,0 | 1,5 |

| Прямоточ-ный | Не реко-мендует-ся | 50-85 | 50-85 | 1,0 | 0,8 | 0,9 |

| Ионизиру-ющий IWS | 85-95 | 95 и более | 95 и более | 1,0 | 1,0 | 1,0 |

Как видно из табл. 2.4, степень очистки дымовых газов с применением ионизирующих скрубберов (IWS) довольно высока.

Дата добавления: 2016-11-04; просмотров: 10835;