Физико-химическая очистка

В практике очистки сточных вод пищевых производств наибольшее применение получили следующие методы физико-химической очистки: флотация, реагентная обработка, ультрафильтрация.

Метод флотационной очистки сточных вод основан на способности многих органических соединений (жиры, белки) адсорбироваться на поверхности жидкости в виде ионного слоя.

В зависимости от способа введения в жидкость пузырьков газа и их диспергирования флотация подразделяется на механическую, напорную, электрофлотацию.

При механической (импеллерной) флотации сточных вод диспергирование воздуха во флотационных машинах обеспечивается турбинками импеллеров. На очистных сооружениях пищевых предприятий, построенных в 60-70-х годах, зачастую в качестве сооружения физико-химической очистки устанавливались импеллерные машины. Однако практика эксплуатации данного оборудования показала невысокую эффективность их работы. Так, степень извлечения жировых загрязнений из сточных вод не превысила 15 %. В настоящее время импеллерные флотационные установки на очистных сооружениях пищевых предприятий не применяются.

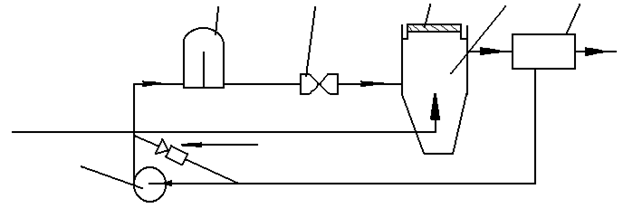

Наибольшее распространение на предприятиях пищевой промышленности получили установки напорной флотации (рис. 1.2).

На рис. 1.2 представлена рециркуляционная схема флотационной очистки сточных вод. Часть очищенной воды из резервуара 1 центробежным насосом 2 подается в напорный бак 3. На байпасной линии насоса для подсоса воздуха устанавливается эжектор. Водо-воздушная смесь выдерживается определенное время в напорном баке при повышенном давлении (0,4 – 0,6 МПа). При поступлении водо-воздушной смеси в открытый флотатор 4 растворенный воздух выделяется в виде пузырьков и флотирует загрязнения. Пену с поверхности воды удаляют скребковым механизмом 5. Для обеспечения выделения растворенного воздуха непосредственно во флотаторе на подводящем трубопроводе водо-воздушной смеси устанавливается дросселирующее устройство 6.

3 6 5 4 1

Исходная

вода

2 воздух

Рис. 1.2 Схема установки напорной флотации:

1 – резервуар очищенной воды; 2 – насос;

3 – напорный бак; 4 – флотатор; 5 – скребок;

6 – дросселирующий клапан.

На предприятиях пищевой промышленности флотационную очистку применяют для извлечения из сточных вод жиро-белковых загрязнений, степень очистки при этом достигает 70 %, степень снижения БПКполн – 50 %.

Электрофлотация – способ очистки, при котором с помощью соответствующих электродов в процессе электролиза воды происходит образование пузырьков газа кислорода и водорода.

В отечественной практике очистки сточных вод пищевых производств электрофлотация применяется редко, в связи с тем что данный метод требует значительного расхода электроэнергии.

Реагентная обработкасточных вод пищевых производств применяется для ускорения процесса осаждения (всплытия) тонкодисперсных примесей и эмульгированных веществ. Механизм коагуляции сводится к укрупнению дисперсных частиц загрязнений в результате их взаимодействия с реагентами и объединения в агрегаты.

В практике реагентной обработки сточных вод применяются: коагуляция – процесс дестабилизации коллоидных загрязнений, достигаемый добавлением химических реагентов – коагулянтов; флокуляция – процесс агломерации (укрупнения) «нейтрализованных» коллоидов, достигаемый введением химических реагентов – флокулянтов.

В качестве коагулянтов применяют традиционные неорганические соединения (соли алюминия, трех- и двухвалентного железа, негашеную известь). Для интенсификации процесса коагуляции применяют флокуляцию, в результате которой происходит укрупнение полученных хлопьев. В качестве флокулянтов используют, как правило, органические полимерные соединения: алгинат натрия, желатину, лигносульфонаты.

Технология реагентной обработки сточных вод включает несколько операций: растворение реагента, дозирование, смешение растворов коагулянтов и флокулянтов со сточной водой, процесс хлопьеобразования, процесс выделения образовавшихся хлопьев из раствора.

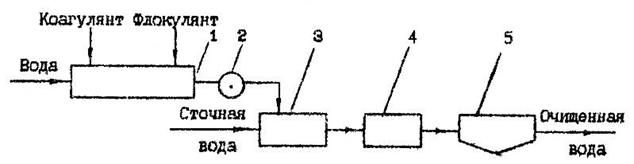

Схема установки для реагентной обработки сточных вод пищевых производств представлена на рис. 1.3.

Рисунок 1.3 – Схема установки реагентной обработки сточных вод:

1 – емкость для приготовления раствора; 2 – дозатор; 3 – смеситель; 4 – камера хлопьеобразования; 5 – отстойник, флотатор.

В качестве сооружения (оборудования) для выделения скоагулированных загрязнений на очистных сооружениях пищевой промышленности используются флотаторы, реже – отстойники. В практике очистки сточных вод пищевых производств реагентную обработку применяют, как правило, для интенсификации процесса флотационной обработки, степень извлечения жировых, белковых загрязнений при этом достигает 80 – 90 %.

Ультрафильтрация, одна из разновидностей технологии мембранной сепарации, представляет собой процесс фильтрования растворов через полупроницаемые мембраны под давлением, превышающим осмотическое давление (0,2 – 0,5 МПа), мембраны, пропуская молекулы воды, задерживают загрязнения. При ультрафильтрации диаметр задержанных частиц (молекул) загрязнений составляет величину 0,001 – 0,02 мкм.

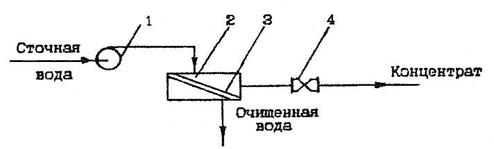

Простейшая установка ультрафильтрационной обработки сточных вод (рис.1.4.) состоит из насоса высокого давления 1 и модуля (мембранного элемента) 2, соединенных последовательно. Очищенная вода проходит через мембрану под давлением, в то время как концентрат непрерывно удаляется через управляемый клапан 4.

Основной частью мембранных элементов является полупроницаемая мембрана. В настоящее время используют полимерные мембраны из ацетилцеллюлозы различных конфигураций: плоскопараллельные, трубчатые, рулонные.

Рисунок 1.4 – Схема ультрафильтрационной установки:

1 – насос; 2 – модуль; 3 – мембрана; 4 – выпускной клапан.

В практике очистки сточных вод пищевых предприятий ультрафильтрация начала применяться сравнительно недавно исключительно для внутрицеховой (локальной) обработки технологических сливов, например, для очистки отработанных тузлуков с целью их повторного использования, для концентрации ценных органических соединений в сливах от центрифуг и т.д. Эффективность извлечения органических загрязнений при этом очень высока и достигает 90-98%.

Дата добавления: 2016-11-04; просмотров: 2119;