Рекомендуемые для шпинделей марки стали и методы упрочнения

| Принадлежность шпинделя к группе станков | Марка стали | Метод упрочнения |

| Токарные и шлифовальные (шпиндель изделия) классов точности: – Н, П – П, В, А | 40Х, 50Х 40Х, 40ХФА 30Х3МФ 38Х2МЮА 18ХГТ | Объемная закалка Поверхностная закалка с индукционным нагревом Азотирование Азотирование Цементация с последующей объемной закалкой |

| Фрезерные с ручной установкой инструмента классов точности: – Н, П, В – Н, П Станки с механической установкой инструмента классов точности П, В: – легкие – средние и тяжелые | 20Х, 18ХГТ 58 (55ПП) 18 ХГТ 30Х3МФ, 38Х2МЮА 25ХГТ 20Х3МВФ | Цементация с последующей объемной закалкой Объемная закалка передней части шпинделя и закалка индукционным нагревом хвостовой части Цементация с последующей объемной закалкой Азотирование Цементация с последующей объемной закалкой Азотирование |

| Сверлильные классов точности Н, П | 50Х, 40Х | Объемная закалка передней части шпинделя и закалка с индукционным нагревом хвостовика |

Для изготовления полых шпинделей большого диаметра иногда применяют серый чугун СЧ20.

На рис. 5.3 представлены рекомендуемые компоновочные схемы шпиндельных узлов, расположенных по мере возрастания параметра d n.

Увеличение быстроходности

Уменьшение быстроходности и виброустойчивости Увеличение быстроходности

Уменьшение быстроходности и виброустойчивости

| I. Низкоскоростные | ||

| d n < 100000¸140000 мм × мин-1 | ||

| d n < 150000¸180000 мм × мин-1 | ||

| d n < 160000¸250000 мм × мин-1 | ||

| II. Среднескоростные | |||

| d n < 250000¸350000 мм × мин-1 | ||

| d n < 300000¸450000 мм × мин-1 | ||

| d n < 400000¸500000 мм × мин-1 | ||

| III. Высокоскоростные | |||

| d n < 500000¸600000 мм × мин-1 | ||

| d n < 600000¸800000 мм × мин-1 | ||

| d n < 700000¸1000000 мм × мин-1 | ||

| d n < 1000000¸1500000 мм × мин-1 |

Рис. 5.3. Компоновочные схемы шпиндельных узлов

Все компоновочные схемы разбиты на три группы. Низкоскоростные обладают наибольшей радиальной и осевой жесткостью. Их рекомендуется применять в тяжело нагруженных фрезерных, токарных, сверлильных станках. Схема 1 выполнена на игольчатых подшипниках, имеет наибольшую радиальную и осевую жесткости, но при этом она самая низкоскоростная.

Для шпиндельных узлов, выполненных на радиально-упорных шарикоподшипниках из керамических материалов и системой принудительного охлаждения корпуса и шпинделя, параметр d n повышается до 30%-40%.

Более точное значение параметра d n зависит от выбранного типа системы смазки, класса точности подшипников, радиального зазора-натяга роликоподшипников, предварительного натяга шарикоподшипников, количества подшипников в опоре, серии подшипников и их предельной частоты вращения, указанной в справочнике.

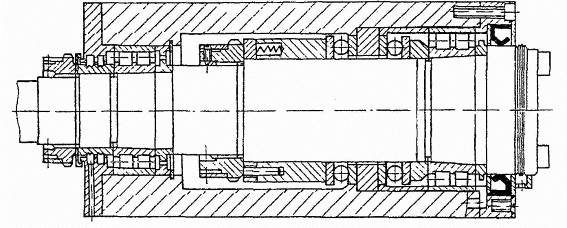

На рис. 5.4 показана конструкция шпиндельного узла, соответствующая компоновке 2 (см. рис. 5.3).

Рис. 5.4. Конструкция низкоскоростного шпиндельного узла

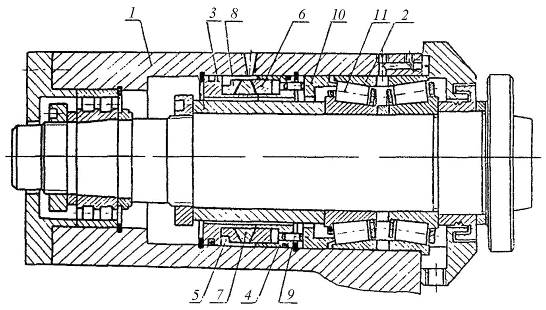

Конструкция шпиндельного узла, выполненная по компоновке 3, представлена на рис. 5.5.

Рис. 5.5. Конструкция шпиндельного узла на роликовом подшипнике

Дата добавления: 2021-02-19; просмотров: 718;