Проектировочный расчет привода

В качестве примера рассмотрим многоступенчатую передачу привода конвейера (рис.3.11), где вторая ступень - цилиндрический редуктор с прямозубой зубчатой передачей.

Рис. 3.11. Схема приводной станции конвейера

1 – ведущий вал приводной станции (вал электродвигателя);

2 – промежуточный вал станции (ведущий вал редуктора);

3 – ведомый вал приводной станции (редуктора).

Мощность P3 на ведомом валу приводной станции и частота вращения n3 этого вала заданы

Приводная станция состоит из электродвигателя и двухступенчатой передачи (первая ступень - ременная, вторая ступень – зубчатая цилиндрическая передача одноступенчатого редуктора). Назначение этой передачи – передать механическую энергию (мощность) в виде вращательное движения от электродвигателя к ведомому валу редуктора, который приводит в движение конвейер, снизив угловую скорость (частоту) вращения до требуемого по условию задачи значения. Одновременно почти во столько же раз увеличивается вращающий момент на медленно вращающемся ведомом валу.

При передаче механической энергии от двигателя она частично теряется на трение в кинематических парах передачи – в подшипниках, в ременной передаче, в зубчатом зацеплении. Поэтому мощность электродвигателя Р1 должна быть больше, чем мощность Р3 на ведомом валу редуктора, которая требуемой для работы конвейера.

Поскольку при этом скорость вращения электродвигателя значительно превосходит скорость вращения ведущего вала конвейера, в целях получения компактной по габаритам и экономичной конструкции (высокооборотный электродвигатель имеет меньшие габариты и стоимость), выбирается многоступенчатая передача от двигателя к конвейеру.

Выбор электродвигателя

Расчет передачи начинают с подбора электродвигателя по требуемой мощности Р1 на ее ведущем валу, необходимой для создания заданной по условиям задачи мощности Р3 на ведомом валу

, (3.27)

, (3.27)

где P3 = - мощность на ведомом валу передачи; η0 - общий КПД привода.

Коэффициент полезного действия (КПД) – основная механическая характеристика механизма, характеризует потери мощности трение. Величина КПД равна отношению полезной мощности РП на ведомом валу к мощности РД движущих сил на ведущем валу, которая всегда больше полезной

. (3.28)

. (3.28)

Величины КПД различных кинематических пар и отдельных механизмов приводятся в справочниках. При последовательном соединении механизмов общий КПД равен произведению КПД отдельных элементов и в нашем случае составляет

(3.29)

(3.29)

где  - КПД ремённой передачи;

- КПД ремённой передачи;  - КПД пары подшипников;

- КПД пары подшипников;  - КПД зубчатого зацепления.

- КПД зубчатого зацепления.

После расчета требуемой мощности Р1 выбирается по справочнику асинхронный электродвигатель так, чтобы его номинальная мощность Рэл была не меньше требуемой

Рэл ≥ Р1 = Р3 /η0 .

Для выбранного типа асинхронного электродвигателя находятся по таблицам справочника номинальная мощность Рэл и номинальная частота n1 его вращения, а после этого рассчитывается его угловая скорость w1.

Кинематический и динамический расчет привода

После выбора электродвигателя определяется общее передаточное отношение передачи по формуле

, (3.30)

, (3.30)

где n1 и n3 – номинальная частота вращения электродвигателя и частота вращения ведомого вала передачи (известна из условий).

Для передач с постоянными угловыми скоростями ведущего и ведомого валов (зубчатых, ременных, цепных, фрикционных) передаточное отношение (число) является основной кинематической характеристикой. Передаточное число в понижающих передачах показывает,  во сколько раз быстрее вращается ведущий вал по сравнению с ведомым. На рис.3.12 приведены схемы ременной и зубчатой передач.

во сколько раз быстрее вращается ведущий вал по сравнению с ведомым. На рис.3.12 приведены схемы ременной и зубчатой передач.

Рис.3.12. Схемы плоскоременной (а) и цилиндрической зубчатой (б)

передач

Передача движения осуществляется практически без скольжения, поскольку в современных ременных передачах с жестким ремнем скольжение незначительно, а в зубчато-ременных и зубчатых – отсутствует. Поэтому окружные скорости шкивов и точек зацепления колес можно считать одинаковыми. Тогда передаточное число для обоих типов передач составит

, (3.31)

, (3.31)

где n1 и n2 – частоты вращения ведущего и ведомого валов; d1 и d2 - диаметры соответственно ведущего и ведомого шкивов или делительных окружностей колес.

Зубчатая является развитием фрикционной передачи катками, зубья на поверхности которых служат для исключения проскальзывания катков и передачи большей мощности в пределах прочности зубьев в зацеплении. Для обеспечения плавности вращательного движения колёс рабочая поверхность зубьев изготовляется по эвольвенте.

Основными параметрами. определяющими размеры зубчатого колеса, являются число зубьев z и модуль m. Модуль есть стандартная линейная величина в мм, в z раз меньшая делительного диаметра колеса d. Делительный диаметр делит зуб по высоте примерно пополам

d = mz

На рис.3.13 приведена схема нулевого эвольвентного прямозубого цилиндрического зацепления. При нулевом зацеплении колёса обкатываются по делительным окружностям, так что межцентровое (межосевое) расстояние передачи равно

(3.32)

(3.32)

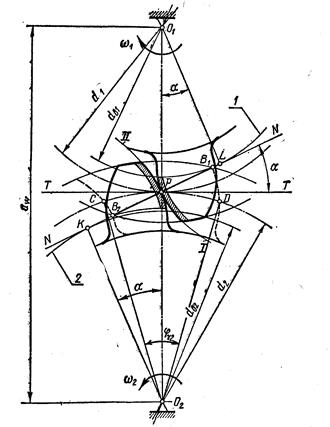

В теории механизмов и машин доказана основная теорема зубчатого зацепления, согласно которой для постоянства передаточного отношения u (отношения угловых скоростей колёс) и плавности их хода точка зацепления должна лежать на прямой NN (называемой линией зацепления), перпендикулярной к профилям зубьев и делящей линию центров О1О2 колёс на части, обратно пропорциональные их угловым скоростям. Эта точка Р носит название полюса зацепления.

Теорема зацепления выражается уравнением

. (3.33)

. (3.33)

С целью соответствия теореме зацепления профиль рабочей поверхности зубьев колёс выполняется по эвольвенте, - наиболее просто реализуемой технически. Эвольвентой называется кривая, описываемая любой точкой прямой линии, обкатывающейся без скольжения по начальной окружности диаметром db (см. рис.3.13).

|

|

|

|

|

|

Рис.3.13. Картина нулевого эвольвентного цилиндрического зацепления

Линия зацепления касается основных окружностей колёс в точках К и L и образует угол зацепления α = 200 с перпендикуляром к линии центров в полюсе зацепления р (общая касательная к делительным окружностям колёс). Отрезок KL называется теоретической линией зацепления, а его часть В1В2, где реально пробегает точка зацепления при вращении колёс, - называется рабочей частью линии зацепления.

Активная часть эвольвентных профилей зубьев на рисунке заштрихована. Высота зуба h определяется радиальным расстоянием между окружностями вершин da и впадин df, которые отстоят от делительной окружности в большую и меньшую стороны соответственно на величину модуля зацепления m и 1,25m.

Приведенная на рис.3.13 схема нулевого зацепления, в котором колёса обкатываются по начальным диаметрам dw, равным делительным диаметрам d (dwi = di = mz), и соответствующие ей формулы используются при теоретическом анализе кинематики и динамики зубчатых передач.

Передаточное отношение одноступенчатой зубчатой передачи, которое без учета знака называют передаточным числом, равно

Распределяем общее передаточное отношение по ступеням с учетом того, что при последовательном соединении отдельных передач общее передаточное отношение равно произведению передаточных отношений ступеней

Принимаем стандартное передаточное отношение редуктора uред по справочным таблицам, тогда передаточное отношение ремённой передачи составляет

Мощность при вращательном движении определяется зависимостью

Р = Тw , (3.34)

где Т – вращающий момент на валу; w - угловая скорость вала.

Величины вращающих моментов Т на валах многоступенчатой передачи можно считать близкими к обратно пропорциональным по отношению к их угловым скоростям w. При этом, с уменьшением w рост моментов Т на валах передачи несколько снижается за счет потерь мощности на трение в соответствии с зависимостью

Р2 = P1η2 , Р3 = P1η2 η3 …..

После этого рассчитываются угловые скорости ωi и вращающие моменты Тi на валах:

- вал 1 – вал двигателя

рад/с;

рад/с;  Нм;

Нм;

· вал 2 – ведущий вал редуктора

рад/с;

рад/с;  Нм;

Нм;

- вал 3 – ведомый вал редуктора

рад/с, где n3 – задано по условию;

рад/с, где n3 – задано по условию;  Нм;

Нм;

где Р1, Р2, Р3 –мощности на соответствующих валах передачи в кВт.

Расчет зубчатой передачи

Межосевое расстояние аw закрытой цилиндрической зубчатой передачи определяется по условию контактной усталостной прочности (выносливости) ее зубьев.

Для прямозубой цилиндрической передачи, которую принимаем для расчета, межосевое расстояние (аw в мм), как показано выше, находится по формуле

где и2 – передаточное число зубчатой передачи; Т3 – вращающий момент на колесе, Нм; КНβ ≥ 1 – коэффициент неравномерности нагрузки по длине зуба; ψb/a = b/aw – коэффициент относительной ширины колеса шириной b; σНР – допускаемое контактное напряжение для материала колеса, МПа

Найденная величина округляется до ближайшей большей из рекомендуемых стандартных рядов.

По принятому значению межосевого расстояния определяются диаметры делительных окружностей колес, которые составляют

, (3.35)

, (3.35)

где и2 = иред – передаточное число редуктора.

Далее принимается модуль зацепления  и после проверки на изгибную выносливость определяются числа зубьев колес по формуле z = d/m.

и после проверки на изгибную выносливость определяются числа зубьев колес по формуле z = d/m.

Дата добавления: 2022-05-27; просмотров: 129;