Транспортировки груза

Транспортеры горизонтальным и наклонным выбираются либо самостоятельно студентом, либо по заданию преподавателя.

Таблица 3.4

| Вариант | |||||

| 5.1 | 5.2 | 5.3 | 5.4 | 5.5 | |

| Кол-во мест помещении груза | |||||

| Количество рядов | |||||

| Суточная масса груза на одном месте, кг | |||||

| Кол-во включений в сутки | |||||

| Средняя скорость движения вагонетки, м/с | 1,5 | 0,45 | 0,38 | ||

| Диаметр барабана лебедки, м | 0,250 | 0,32 | 0,28 | 0,3 | 0,27, |

| Расстояние до навозохранилища, м | |||||

| Диаметр колес вагонетки, м | 0,2 | 0,15 | 0,17 | 0,18 | 0,16 |

| Коэффициент трения реборд колес о несущий канат | 2,5 | 2,2 | 2,4 | 2,5 | 2,3 |

| Коэффициент трения скольжения | 0,2 | 0,15 | 0,21 | 0,17 | 0,16 |

| Диаметр шейки оси колеса, м | 0,04 | 0,04 | 0,05 | 0,04 | 0,04 |

| Коэффициент трения качения колеса, м | 0,0004 | 0,0003 | 0,0005 | 0,0004 | 0,0003 |

| Масса вагонетки, т | 0,4 | 0,35 | 0,5 | 0,45 | 0,38 |

Грузоподъемность вагонетки соответствует массе груза за один проход. Момент трогания лебедки Мтр = 1,3 Мн. Максимальный момент сопротивления, связанный с дополнительным усилием на подъеме с учетом стрелы прогиба, равен Mmax = 1,2 Мн, минимальный момент сопротивления при спуске равен Mcmin = 0,8 Мн. Расстояние между опорами Loп = 20 м. При построении графика нагрузки учесть изменение диаметра тягового барабана лебедки за счет числа слоев тягового троса, диаметр которого равен Dтр = 0,01 м.

Ширину тягового барабана выбрать по конструктивным соображениям: b ≤ 1 м. В схеме автоматического управления предусмотреть датчик загрузки вагонетки и выдержку времени для ее загрузки. В качестве регулятора загрузки наклонного транспортера использовать горизонтальный транспортер. Частоту вращения асинхронного электродвигателя с массивным ротором регулировать тиристорным преобразователем напряжения. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

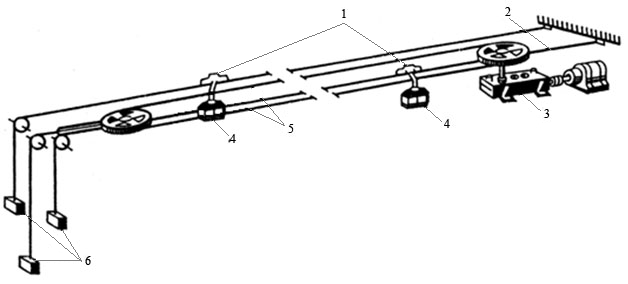

Пример 3.8. Технологическая схема канатной подвесной дороги для транспортировки груза рис. 3.5, где: механическая часть канатной дороги по принципу устройства мало отличается от цепных и канатных конвейеров. На опорах 7, установленных на трассе, крепятся стальные несущие канаты 2, по которым на роликах-подвесах 1 перемещаются пассажирские или грузовые кабины 4. Тяговое усилие передается кабинам специальным непрерывным тросом 5, который приводится в движение от приводной станции 3. Для поддержания определенного натяжения несущих и ведущего тросов служат грузы 6.

Рис. 3.5. Технологическая схема технологическая схема канатной подвесной дороги для транспортировки груза

Задание 15. Поточно-транспортная система КЭС–1.7

Технологическая схема поточно-транспортной системы включает в себя: бункер-накопитель материалов, выгрузочный шнек, кормораздатчик, выгрузные шнеки-дозаторы. Выполняется полный расчет выбора электропривода передвижения кормораздатчика.

Таблица 3.5.

| Вариант | |||||

| 12.1 | 12.2 | 12.3 | 12.4 | 12.5 | |

| Скорость передвижения, м/с | 0,5 | 0,4 | 0,6 | 0,5 | 0,4 |

| Масса грузораздатчика, кг | |||||

| Вместимость бункера, м3 | 1,7 | 2,2 | 2,0 | 1,6 | 1,75 |

| Длина пути, м | |||||

| Количество мест, тыс. шт. | 1,5 | 1,2 | 1,5 | 1,2 | 1,5 |

| Диаметр ведущего колеса, м | 0,15 | 0,12 | 0,15 | 0,12 | 0,15 |

| Коэффициент трения ребордколеса о направляющие | 1,5 | 1,5 | 1,8 | 2,5 | |

| Коэффициент трения скольжения | 0,15 | 0,17 | 0,2 | 0,18 | 0,21 |

| Диаметр шейки оси колеса, м | 0,035 | 0,03 | 0,035 | 0,03 | 0,035 |

| Коэффициент трения качения колеса | 0,0003 | 0,0004 | 0,0003 | 0,0004 | 0,0003 |

Момент трогания кормораздатчика равен Мтр = 1,2 Н×м. Показатель степени в уравнении механической характеристики х = 0. В схеме автоматического управления предусмотрен датчик загрузки бункера кормораздатчика.

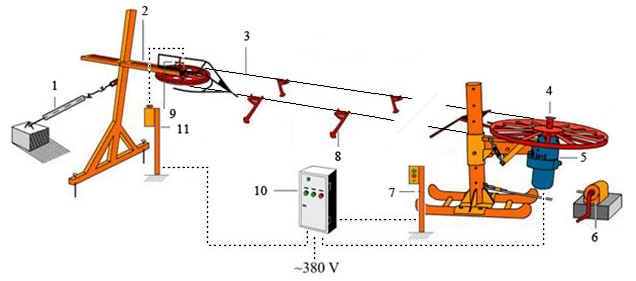

Пример 3.18.Технологическая схема подвесной транспортной системы рис.3.16, где: 1 – натяжное устройство; 2 – верхняя натяжная станция; 3 – стальной оцинкованный трос; 4 – приводной шкив; 5 – мотор редуктора; 6 – лебедка; 7 – пульт; 8 – бугель; 9 – тормоз; 10 – шкаф.

Рис. 3.6. Технологическая схема подвесной транспортной системы

В качестве регулирующего органа используется шнек-дозатор. Датчиком загрузки шнека-дозатора служит тахогенератор. Регулирование подачи осуществляется за счет изменения частоты вращения электродвигателя. Частота его вращения электродвигателя регулируется тиристорным преобразователем частоты.

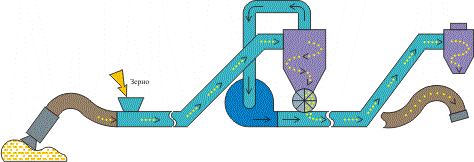

Задание 16. Подъемно-транспортный пневматический транспортер

Технологическая схема поточно-транспортной системы первичной обработки зерна включает в себя: норию, ленточный транспортер, бункер-накопитель, пневмотранспортер. В качестве регулятора подачи используется привод вентилятора. Датчиком загрузки служит тахогенератор. Регулирование подачи осуществляется за счет изменения частоты вращения электродвигателя вентилятора. Частота вращения электродвигателя регулируется тиристорным регулятором напряжения. Расчетные данные по вариантам даны в табл. 3.6.

Таблица 3.6.

| Вариант | |||||

| 15.1 | 15.2 | 15.3 | 15.4 | 15.5 | |

| Производительность установки, т/ч | |||||

| Высота подачи зерна, м | |||||

| Скорость питания, м/с | 11,5 | 10,1 | 12,2 | 11,0 | 12,5 |

| Диаметр воздуховода, м | 0,3 | 0,25 | 0,3 | 0,25 | 0,3 |

| Момент инерции вентилятора транспортера Jдв | 13 Jдв | 8Jдв | 10Jдв | 9Jдв | 12Jдв |

Объемный вес зерна γ=780 кг/м3. Коэффициент исходной концентрации σоб = 1/2000. Воздуховод транспортера имеет 2 изгиба радиусом R=4d. Начальный момент вентилятора транспортера равен Мо =0,25 Мнв. Показатель степени в уравнении механической характеристики механизма х = 2.

Контроль за заполнением бункеров необходимо осуществлять при помощи датчиков уровня с подачей звукового и светового сигналов.

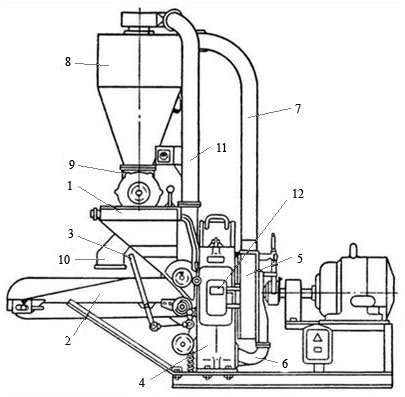

Пример 3.21.Технологическая схема вентилятора подъемно-транспортного пневматического транспортера и дробилка кормов рис.3.8, где: 1 – бункер; 2 – транспортёр; 3 – механизм включения и выключения транспортёра; 4 – дробильная камера; 5 – вентилятор; 6, 7 – всасывающая и нагнетательная трубы; 8 – циклон; 9 – затвор; 10 – раструб (для выдачи измельченных сухих кормов); 11 – отводящая труба (отводит воздух из циклона в дробильную камеру); 12 – крышка выходного отверстия (для выдачи измельченных сочных кормов).

Рис. 3.7. Технологическая схема вентилятора подъемно-транспортного пневматического транспортера

Рис. 3.8. Вентилятор подъемно-транспортного пневматического транспортера

Задание 17. Вентиляционная установка в производственном помещении

В технологической схеме предусмотреть способ вентиляции помещений, расположение венткамер, воздуховодов, расположение вентиляторов, калориферов. Подачу вентиляторов регулировать за счет изменения частоты вращения электродвигателей, получающих питание от тиристорного регулятора напряжения. Датчиком температуры является термосопротивление. Схему управления электроприводом выполнить на базе бесконтактной аппаратуры. Длину воздуховода принять согласно компоновке вентиляционной установки. Показатель степени в уравнении механической характеристики механизма х=2. Нагрузочную диаграмму построить с учетом изменения температуры наружного воздуха в течение часа (суток). Принять момент инерции вентилятора Jв =8·Jдв, Jп =0,3·Jдв.

Таблица 3.7

| Вариант | |||

| Температура внутри помещения, °С | |||

| Температура внутри помещения, град. С |

Окончание табл. 3.7

| Наружная температура, град. С | –15 | –20 | –10 |

| Относительная влажность воздуха в помещении, % | |||

| Скорость движения воздуха в воздуховоде, м/с | |||

| Содержание углерода в помещении, % | 0,125 | 0,125 | 0,125 |

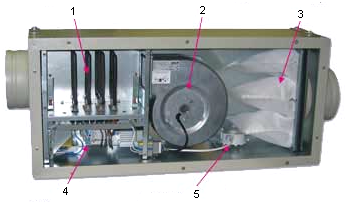

Пример 3.22.Вентиляционная установка в производственном помещении рис. 3.9, где: 1 – колорифер; 2 – вентилятор ebm Werke; 3 – фильтр; 4 - система автоматики; 5 – датчик состояния фильтра.

Рис. 3.9. Вентиляционная установка

Задание 18. Вентиляционная установка промышленного

Агрегата

В технологической схеме предусмотреть следующие машины: ленточный транспортер, шнек и вентилятор. Подачу вентиляторов регулировать изменением частоты вращения электродвигателей, получающих питание от тиристорного регулятора напряжения. Датчиком влажности является психрометр на терморезисторах. Произвести расчет электропривода вентиляционной установки. Схему управления электроприводом выполнить на базе бесконтактной аппаратуры. Длину воздуховода принять согласно компоновке вентиляционной установки зерноочистительного агрегата. Расчетные данные по вариантам приведены в табл. 3.8. Момент инерции вентилятора Jв=8 Jдв. Момент трогания вентилятора Мо=0,2 Мвн. Показатель степени в уравнении механической характеристики х=2. Контроль за заполнением бункеров необходимо осуществлять при помощи датчиков уровня с подачей звуковых и световых сигналов.

Таблица 3.8

| Вариант | ||||

| Производительность вентилятора, м3/ч | ||||

| Напор, кг/м2 | ||||

| Частота вращения, об/мин | ||||

| Коэффициент полезного действия | 0,7 | 0,7 | 0,7 | 0,7 |

| Диаметр рабочего колеса, м | 0,6 | 0,75 | 0,725 | 0,65 |

| Масса колеса, кг | 23,5 | |||

| Производительность агрегата, т/ч | ||||

| Ширина сепарирующего канала, м | ||||

| Глубина канала, м | ||||

| Загрузка единицы площади сепарирующего канала, кг/ч·дм2 | ||||

| Наибольшее значение критической скорости воздуха, м/с |

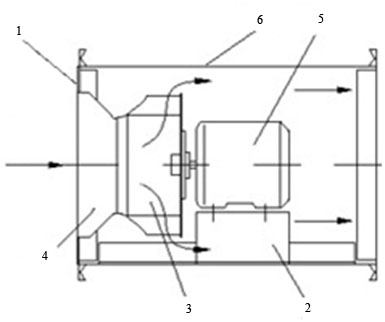

Пример 3.23.Технологическая схема вентиляционной установки промышленного агрегата рис.17, где: 1 – корпус; 2 – стойка; 3 – рабочее кресло; 4 – коллектор; 5 – двигатель; 6 – крышка;

Рис. 3.10. Технологическая схема вентиляционной установки

Вариант 3. Транспортер кругового движения скребкового типа

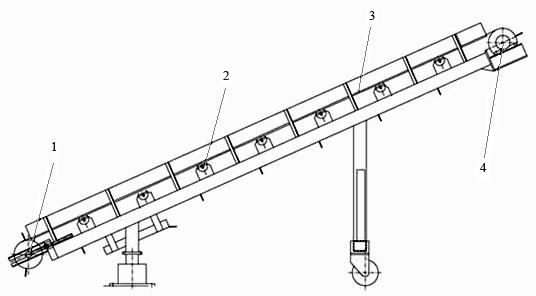

Пример 3.4.Технологическая схема ленточного транспортера для транспортировки груза рис. 3.11, где: 1– натяжное винтовое устройство; 2 – ролик конвейерный; 3 – лента конвейерная; 4 – приводная станция.

Рис. 3.11. Технологическая схема ленточного транспортера для транспортировки груза

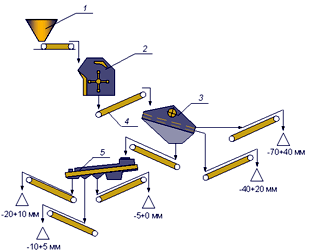

Пример 3.5.Технологическая схема дробильно-сортировочного комплекса ДСК для получения щебня кубовидной формы рис. 3.12, где: 1 – бункер-питатель ленточный; 2 – дробилка роторная ДР 8х8; 3 – грохот вибрационный ГВЛ-1250; 4 – конвейер передвижной ленточный длиной 14 м с шириной ленты 500 мм; 5 – грохот инерционный тяжелого типа ГИД-2000.

Рис. 3.12. Технологическая схема ДСК для получения щебня кубовидной формы

Предназначен для дробления и фракционирования минералов средней крепости (до 8 по шкале М.М. Протодьяконова), в том числе доломита, известняка, мрамора, змеевика, яшмы, гравия. Комплекс позволяет получать заданные фракции щебня и песка, например -70+40 мм, -40+20 мм, -20+10 мм, -10+5 мм, -5+0 мм и др.

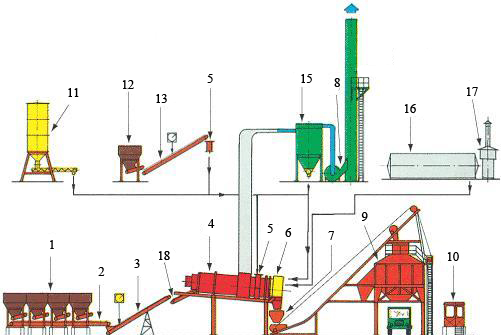

Пример 3.6.Технологическая схема асфальтосмесительной установки непрерывного действия рис. 3.13, где: 1 – бункеры-дозатор; 2 – сборный конвейер; 3 – конвейер с контролем влажности; 4 – сушильно-смесительный барабан; 5 – дозатор и подача старого асфальтобетона; 6 – смесительная зона; 7 – бункер ожидания скипа; 8 – пылесос-вентилятор; 9 – накопительный бункер; 10 – кабина управления; 11 – силос минпорошка; 12 – бункер старого асфальтобетона; 13 – конвейер с контролем влажности; 15 – пылеуловитель и силос пыли; 16 – битумный бак-цистерна; 17 – нагреватель масла; 18 – конвейер сушильного барабана.

Рис. 3.13. Технологическая схема асфальтосмесительной установки непрерывного действия

Задание 19. Измельчитель материалов

В технологическую схему поточно-транспортной системы входят: загружающий транспортер, измельчитель материалов, разгружающий транспортер.

Показатель степени в уравнении механической характеристики х = =2. Момент трогания машины равен Мтр=12 Нм. Мощность на холостом ходу составляет 30 % от мощности, расходуемой на резание. Мощность подачи составляет 25 % от мощности резания. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятности для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n=100, причем 5 % выборок имеют величину момента сопротивления Мс1 = Мн; 10 % –Мс2=1,2 Мн; 5 %–Мс3 =0,8 Мн; 10 % – Мс4 = 1,5 Мн; 5 % – Мс5 = 0,6 Мн; 10 % – Мс6 = 1,4 Мн; 5 % – Мс7 = 0,7 Мн; 10 % – Мс8 = 1,35 Мн; 5 % – Мс9 = 0,55 Мн; 10 % – Мс10 = 1,45 Мн; 5 % – Мс11 = 0,9 Мн; 10 % – Мс12 = 1,3 Мн; 5 % – Мс13 = 0,75 Мн; 10 % – Мс14 = 1,1 Мн. Длительность участка обработки нагрузочной диаграмм t = 400 с.

Таблица 3.9

| Вариант | |||||

| 7.1 | 7.2 | 7.3 | 7.4 | 7.5 | |

| Количество ножей измельчающего барабана | |||||

| Площадь сечения горловины, [a x b] м2 | 0,1 | 0,9 | 0,8 | 0,85 | 0,95 |

| Удельное давление резания материала на единицу длины лезвия, Н/м | |||||

| Частота вращения, об/с |

В качестве регулятора загрузки измельчителя кормов для выравнивания нагрузочной диаграммы использовать электропривод загружающего транспортера, мощность которого составляет 25 % мощности электродвигателя измельчителя кормов. Частоту вращения электродвигателя загружающего транспортера регулировать тиристорным преобразователем частоты. В качестве датчика загрузки измельчителя кормов использовать трансформатор тока.

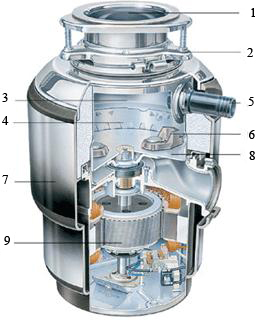

Пример 3.10.Технологический процесс измельчителя пищевых отходов рис. 3.14, где: 1 – входной патрубок измельчителя; 2 – крепежный замок; 3 – внутренняя перемалывающая камера; 4 – измельчающее зубчатое кольцо; 5 – патрубок для подключения стиральной или посудомоечной машины; 6 – измельчающие кулачки; 7 – наружный кожух из пластмассы или стали (в зависимости от модели измельчителя); 8 – дробильный диск; 9 – двигатель с автореверсом (кроме модели ISE-55).

Рис. 3.14. Внешний вид измельчителя пищевых отходов

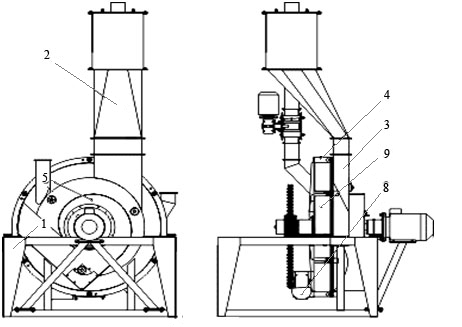

Пример 3.11.Ударно-центробежная шаровая мельница-классификатор рис. 3.15, где: УЦШ мельница «ТРИБОКИНЕТИКА» состоит из рамы-основания (1), на которой установлены блок классификатора (2), роторная и элеваторная части корпуса (3, 4). Также на раме крепится подшипниковая опора ротора-ускорителя и его двигатель. Снаружи роторной части мельницы находится вентилятор (5), а внутри – статор мельницы с наклонными отражательными плитами (6) и ротор-ускоритель (7). Элеваторная часть (4) УЦШ мельницы установлена на роликовые опоры. Для осмотра и обслуживания помольной камеры подвижные части агрегата перемещаются по направляющим рамы в крайнее положение. Снаружи элеваторной части смонтирован привод элеватора (8), а внутри – сам элеватор (9) с лопастями и направляющими каналами.

Рис. 3.15. Ударно-центробежная шаровая мельница-классификатор

Задание 20. Универсальная дробилка материалов

В технологическую схему поточно–транспортной системы входят: лотковый транспортер–вибропитатель, дробилка, разгружающий транспортер.

Таблица 3.10

| Вариант | |||||

| 8.1 | 8.2 | 8.3 | 8.4 | 8.5 | |

| Линейная скорость молотков, м/с | |||||

| Радиус ротора дробилки, м | 0,39 | 0,37 | 0,35 | 0,30 | 0,25 |

| Затраты энергии на дробилке, кДж/кг | 11,2 | 6,3 | 8,1 | 7,5 | 9,0 |

| Масса ротора дробилки, кг | |||||

| Производительность, кг/с | 0,7 | 0,6 | 0,55 | 0,5 | 0,45 |

Мощность холостого хода и циркуляции дробилки составляет 15–20 % от номинальной мощности дробилки. Показатель степени в уравнении механической характеристики х = 1,7. Момент трогания дробилки равен Мтр = 2 Н×м. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятностей для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n = 100, причем 7 % выборок имеют величину момента сопротивления Мс1 = 0,7 Мн; 13 % – Мс2 = 1,45 Мн; 5 % – Мс3 =

= 0,6 Мн; 10 % – Мс4 = 1,35 Мн; 10 % – Мс5 = 0,9 Мн; 5 % – Мс6 = 1,4 Мн;

10 % – Мс7 = Мн; 5 % – Мс8 = 0,55 Мн; 10 % – Мс9 = 1,3 Мн; 5 % – Мс10 =

= 0,9 Мн; 10 % – Мс11 = 1,15 Мн; 5 % – Мс12 = 0,75Мн.

Длительность участка обработки нагрузочной диаграммы t = 300 с.

В качестве регулятора загрузки дробилки для выравнивания нагрузочной диаграммы использовать вибрационный электропривод с тяговым электромагнитом, в цепь питания которого включен тиристор, управляемый тиристорным регулятором напряжения. В качестве датчика использовать трансформатор тока, включенный в фазу электродвигателя дробилки.

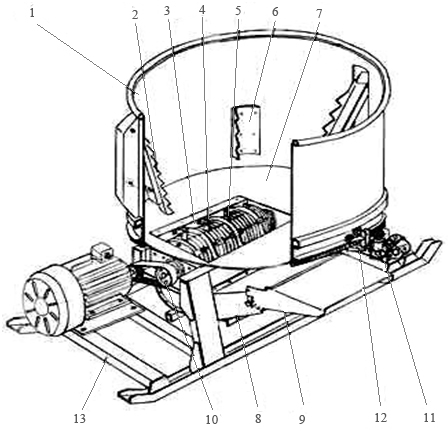

Пример 3.12. Технологическая схема универсального измельчителя грубых кормов и подстилки рис. 3.16, где: 1 – бункер загрузочный; 2 –захват подпружиненный; 3 – нож; 4 – ротор; 5 – ребро поддерживающее; 6 – захват вспомогательный; 7 – днище; 8 – подбарабанье с выгрузным устройством; 9 – направляющий козырек; 10 – привод ротора; 11 – привод бункера; 12 – блок поддерживающих роликов; 13 – рама.

Рис. 3.16 Технологическая схема универсального измельчителя кормов

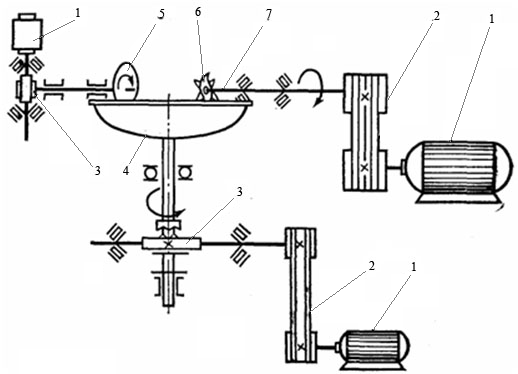

Пример 3.13. Кинематическая схема куттера Л5-ФКН рис. 3.17, где: 1 — электродвигатели; 2 — клиноременные передачи; 3 — редукторы; 4 — чаша; 5 — тарелка выгружателя; 6 — ножевая головка; 7 — ножевой вал.

Рис. 3.17. Кинематическая схема куттера Л5-ФКН

Дата добавления: 2021-01-26; просмотров: 524;