Температур при шлифовании

Касательную составляющую силы шлифования Pz , являющуюся аргументом зависимости (6.5) для расчета плотности теплового потока, определяют экспериментальным путем.

Измерение составляющих сил шлифования производят с помощью аппаратуры и программного обеспечения, позволяющих проводить настройку сценариев эксперимента, осуществлять хранение и поиск нужного сценария в базе данных, проводить сквозную калибровку измерительных каналов, измерения в реальном масштабе времени с одновременной архивацией и визуализацией экспериментальных данных, просматривать и анализировать результаты.

Обрабатываемую заготовку закрепляют на столике универсального динамометра УДМ – 100, предназначенного для измерения составляющих силы резания. Столик динамометра установлен на упругих элементах, на которые наклеены тензометрические датчики. Датчики соединены между собой по полумостовой схеме. Сила, действующая на заготовку в процессе обработки, деформирует упругие элементы и наклеенные на них датчики. В полумостовой схеме появляется разность потенциалов (электрический сигнал), пропорциональная деформации датчиков. Датчики динамометра подключены с помощью интерфейсного кабеля к восьмиканальному измерительному усилителю, соединенному с помощью другого интерфейсного кабеля с восьмиканальным аналого-цифровым преобразователем (АЦП), который непосредственно подключается к персональному компьютеру, оснащенному программным пакетом «ACTest – Lite».

Коэффициент усиления системы устанавливают путем поднастройки регулировочными резисторами, а также программной установкой.

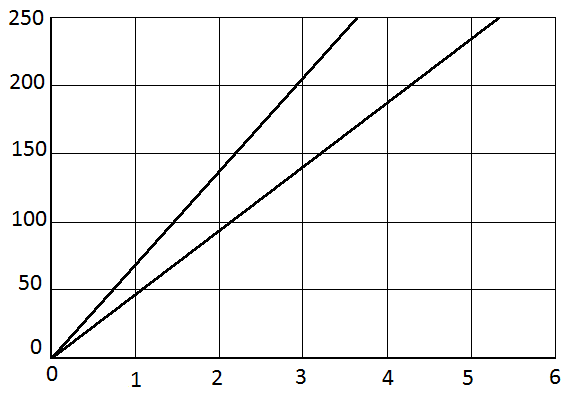

Тарировку динамометрического устройства осуществляют статическим нагружением через определенные интервалы. При этом фиксируют напряжение U сигнала, соответствующее каждому значению нагрузки. По результатам строят тарировочный график (рис. 6.2).

| U |

| В |

| Py |

| Pz |

| H |

| P |

Рис. 6.2. Пример тарировочного графика динамометрического устройства для измерения сил Pz и Py при шлифовании заготовок на плоскошлифовальном станке

Работа с измерительным комплексом предусматривает следующие действия: включение устройства, прогрев усилителя в течение 30 мин. Резисторами подстройки нуля усилителя устанавливают нулевые (или другие – в пределах диапазона входного сигнала) значения сигнала на выходе усилителя. Устанавливают коэффициент усиления системы путем подстройки регулировочными резисторами, выведенными на переднюю панель усилителя, а также программной установкой коэффициента усиления. При необходимости выполняют калибровку системы путем подачи эталонного воздействия на первичный преобразователь. После этого запускают программу «ACTest – Lite» и, следуя пунктам этого программного пакета, приступают к измерению составляющих силы шлифования.

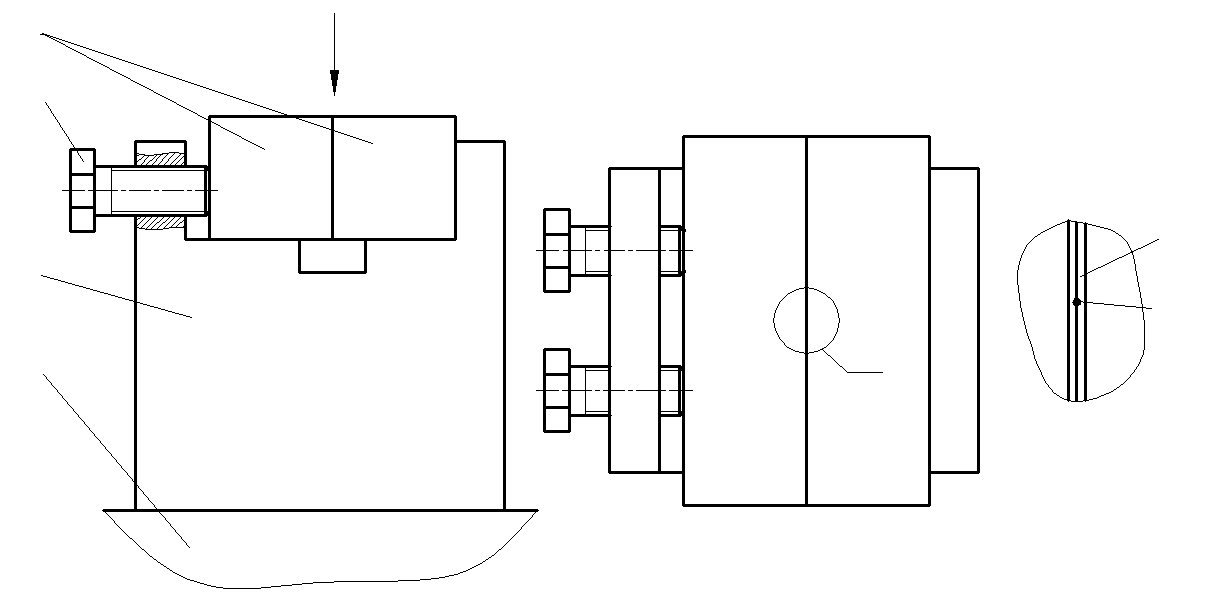

Измерение средней контактной температуры производят с помощью полуискусственной термопары (рис. 6.3), закрепленной в специальной оправке, которая устанавливается на столе плоскошлифовального станка. Термопара подключается с помощью интерфейсного кабеля к восьмиканальному усилителю и АЦП, сигнал с которого передается на персональный компьютер, использующий программный пакет «ACTest – Lite». Аппаратура и программное обеспечение аналогичны используемым при измерении составляющих силы шлифования. Порядок работы с измерительным комплексом изложен выше.

| Б |

| Б (10:1) |

| А |

| А |

Рис. 6.3. Схема устройства для измерения контактной температуры при плоском шлифовании периферией круга: 1 – стол станка; 2 – оправка; 3 – винт; 4 – заготовка (полуискусственная термопара); 5 – слюда толщиной 0,1 мм; 6 – термоэлектрод

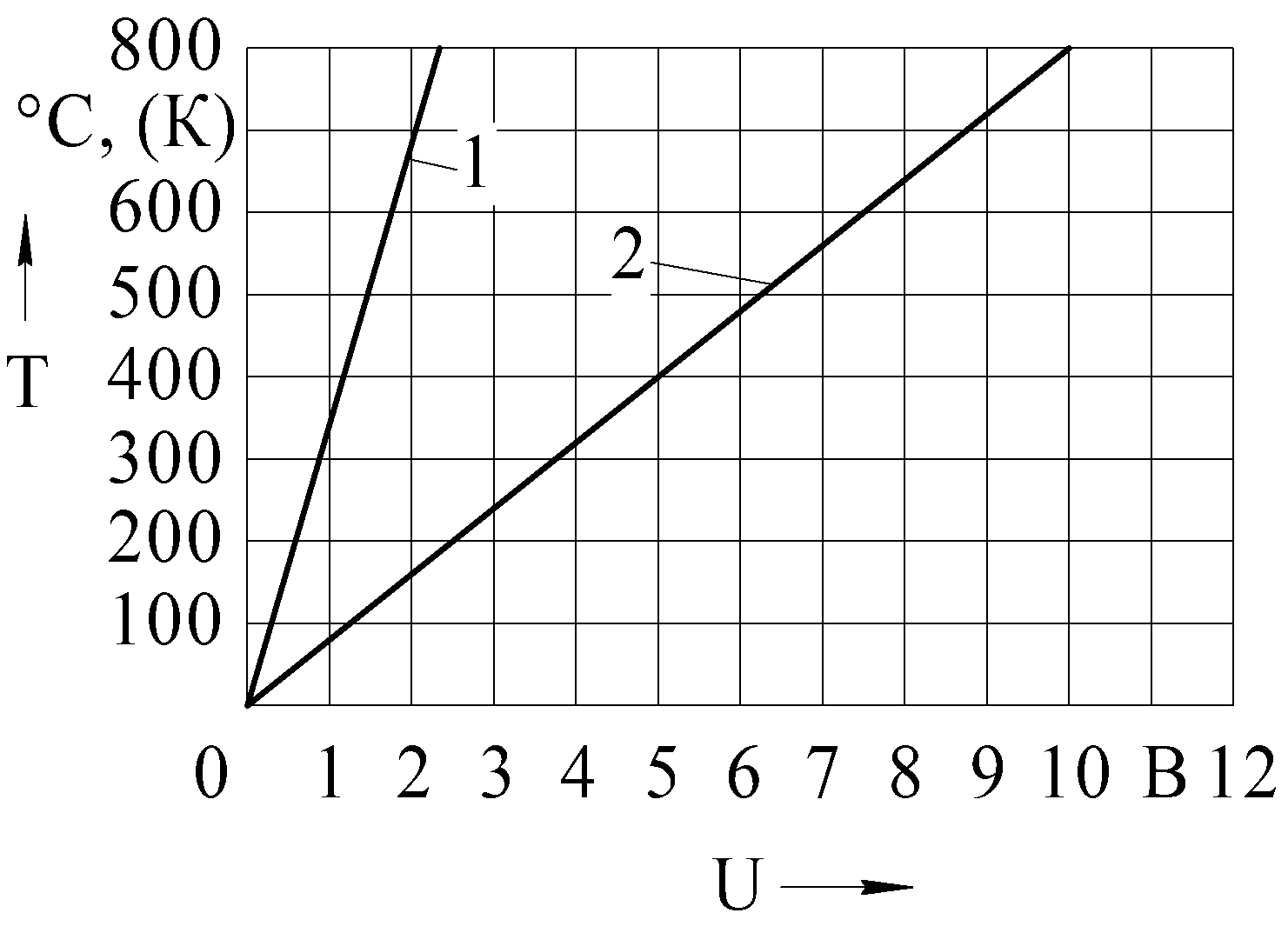

В процессе тарирования термопары спай, полученный в зоне контакта заготовки и термоэлектрода после прохода ШК, подвергается ступенчатому нагреву и последующему ступенчатому охлаждению (см. подраздел 3.4).

По результатам тарирования строят тарировочный график, аналогичный приведенному на рис. 3.5 (рис. 6.4).

Рис. 6.4. Пример тарировочного графика термопары для измерения средней контактной температуры: 1, 2 – материал заготовки соответственно сталь Р6М5 и сталь ШХ15

Дата добавления: 2021-01-26; просмотров: 495;