Гомогенность сырьевой муки

На процесс обжига клинкера и расход топлива влияют химический состав, тонкость помола, размер кристаллов, природа сырьевых материалов, вид и количество примесей, гомогенность сырьевой муки.

Химический состав сырьевой муки оказывает существенное влияние на требуемое время обжига. Это определяется как время, которое необходимо чтобы при обжиге сырьевой смеси при определенной температуре содержание в клинкере свободной СаО не превышало 2 %. Необходимая температура и продолжительность обжига увеличиваются с увеличением величины стандартной извести (CIT или КН), силикатного модуля (СМ) и модуля глинозема (ГM) (см 1.1.4.). Влияние величины ГМ является незначительным. Оксиды щелочных металлов в больших количествах (около 2,5 %) тормозят (ингибируют) связывание извести в процессе обжига, в то время как содержание MgO (около 2,0 %) ускоряет обжиг.

Гомогенность состава сырьевой муки является необходимым условием для получения равномерной минералогической структуры клинкера и равномерной работы печной системы. Для этого необходимо убедиться в том, что сырьевая смесь даже в самом маленьком объеме в диапазоне (<1 мм3) является репрезентативной композицией (тщательно перемешанной, гомогенной). Если сырьевая мука плохо перемешана, то в клинкере возникают "гнезда" разных фаз, например, свободная известь и скопления белита, которые сформировались в неоднородном материале вместе ценного трехкальциевого силиката - алита. Используя минерализаторы (такие как плавиковый шпат, оксид цинка, сульфид марганца), температура обжига может быть снижена, и, таким образом, может быть достигнута экономия энергии в производстве клинкера [79, 80,81].

Процессы обжига

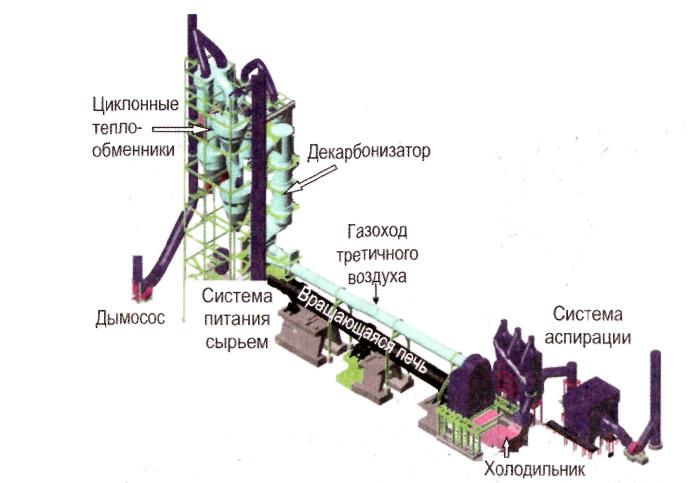

Сегодня в промышленно развитых странах для обжига цементного клинкера почти исключительно используются вращающиеся печи. Шахтные, доменные печи и агломерационные машины, использовавшиеся ранее, были вытеснены как менее эффективные по экономическим причинам. Вращающиеся печи, как правило, состоят из подогревателя – циклонного теплообменника и декарбонизатора, вращающейся печи и холодильника (Рисунок 1.15).

Вращающаяся печь является фактически агрегатом для спекания клинкера. Подогреватель (циклонный теплообменник и декарбонизатор), а также клинкерный холодильник печи служат для эффективного использования тепла. Кроме того, декарбонизаторы были разработаны и расположены в передней части вращающейся печи (до печи) и выполняют задачи по сжиганию топлива непосредственно в среде сырьевой муки.

Каждый из способов производства клинкера может быть интерпретирован по-разному, в зависимости от способа приготовления обжигаемой шихты, влажности сырья, затрат на топливо, инвестиционных издержек и затрат на готовую продукцию. Были разработаны три варианта процесса: мокрый способ,

Рисунок 1.15 - Вращающаяся печь с пятиступенчатым циклонным теплообменником, кальцинатором и клинкерным холодильником (по В.К.Классену)

|

| Рисунок 1.16 - Типовая технологическая схема печной системы ILC компании FLSmidth |

полумокрый или комбинированный и сухой процесс. Полумокрый, мокрый и полусухие (комбинированный) способы производства клинкера используются лишь эпизодически и заменяются на экономичный сухой способ из-за значительно более высоких затрат топлива на процессы сушки сырья (шлама). Каждый из этих методов основан на типичном сочетании процессов с предварительным нагревом и обжигом во вращающейся печи. Тип охладителя клинкера (холодильника) используется с другой стороны, независимо от выбранного метода получения клинкера. Подробная информация о процессах обжига клинкера в различных системах печей подробно освещена в работах [82, 83, 84, 85,86, 87, 88,89, 90,91].

Процедуры обжига

Сухой процесс получения клинкера достиг наибольшего распространения и значения. В сухом способе, в отличие от других методов, вода не добавляется, в результате чего время, необходимое для испарения большого количества воды, и тепло, необходимое для испарения воды, сохраняется. В сухом процессе вращающаяся печь представляет собой короткий цилиндрический барабан, преимущественно длиной 40-100 м и до 7 м в диаметре, с системой циклонных теплообменников. Были разработаны и предложены различные нагреватели для повышения степени декарбонизации сырьевой шихты перед входом во вращающуюся печь. В системе предварительного подогрева теплопередача происходит в непосредственном контакте твердой фазы диспергированной сырьевой смеси в газовом потоке.

Сырьевая мука подается в газоход между II и I ступенями циклонов, откуда она увлекается газовым потоком и попадает в циклон I ступени. Здесь сырьевая мука под действием центробежных сил оседает, после чего по патрубку направляется в газоход между II и III ступенями циклона. Из этого газохода сырьевая мука выносится в циклон II ступени, осаждается и по патрубку направляется в газоход между III и IУ ступенями циклонов, выносится в IУ циклон и оттуда направляется в нижнюю часть декарбонизатора. Таким образом, сырьевая мука последовательно проходит 4 ступени циклонов и поступает в декарбонизатор. После прохождения каждого циклона температура газов понижается в среднем на 200 0С и конечная их температура составляет ~350 0С.

Каждый циклон и соответствующий газоход образуют одну ступень нагрева. Основной теплообмен происходит в восходящем прямоточном потоке газа и материала в газоходах между циклонами. В самих циклонах образуется противоток – материал, выделяясь вследствие центробежной силы из газового потока, направляется вниз, а очищенный от пыли газ дымососом отсасывается вверх (Рисунок 1.16).

Таким образом, большую часть тепла от дымовых газов (до 80 %) сырьевая мука получает в газоходах, а циклоны больше играют роль пылеосадителей.

Крупным усовершенствованием сухого способа производства явилось оснащение системы циклонных теплообменников реакторами-декарбонизаторами, в которых декарбонизация шихты на 85…95 % осуществляется за счет автономного сжигания топлива в среде горячего воздуха, подаваемого из холодильника. В этих печах самый теплоемкий процесс – процесс декарбонизации - вынесен из вращающейся печи в суспензионный теплообменник, где скорость теплообмена на несколько порядков выше, чем во вращающейся печи. Это позволило уменьшить размеры вращающейся печи, увеличить число ее оборотов, создать агрегаты с единичной мощностью 10000…12000 т/сутки или 500 т/ч.

Декарбонизатор устанавливается между IV и V ступенями циклонных теплообменников. Декарбонизатор представляет собой циклон, в котором сжигается около 50…60 % топлива, расходуемого на обжиг клинкера. Для горения топлива подают третичный горячий воздух из холодильника с температурой до 900…1000 оС. Топливо подают через специальные топливные форсунки и сжигают в потоке материала. Температура газового потока снижается до 950…1100 0С, а температура материала на входе в печь составляет 850…890 0С. Степень декарбонизации достигает 85…95 %.

Дата добавления: 2016-10-26; просмотров: 4144;