Кинематических и динамических погрешностей процесса обработки и в процессе эксплуатации машины (эксплуатационная волнистость).

Физическое состояние поверхности материала.

Геометрия неровностей поверхностного слоя. Пленки на металлах.

Физическое состояние поверхности материала.

Наружный слой детали с измененными - структурой, фазовым и химическим составом, по сравнению с основным металлом, из которого изготовлена деталь, называется поверхностным слоем. Внешняя поверхность слоя граничит с окружающей средой или с сопряженной деталью.

Поверхностный слой металла обладает большой активностью. Это обусловлено тем, что внутри твердого тела каждый атом кристалла окружен другими атомами и связан с ними прочно по всем направлениям, а у атомов, расположенных на поверхности, нет с внешней стороны «соседей». Поэтому в поверхностном слое у атомов остаются свободные связи, наличие которых создает атомное (молекулярное) притяжение. Поверхностные атомы вследствие наличия свободных связей, обладают большей энергией, нежели атомы внутри тела. Этот избыток энергии называется поверхностной энергией и она тем больше, чем больше площадь свободной поверхности.

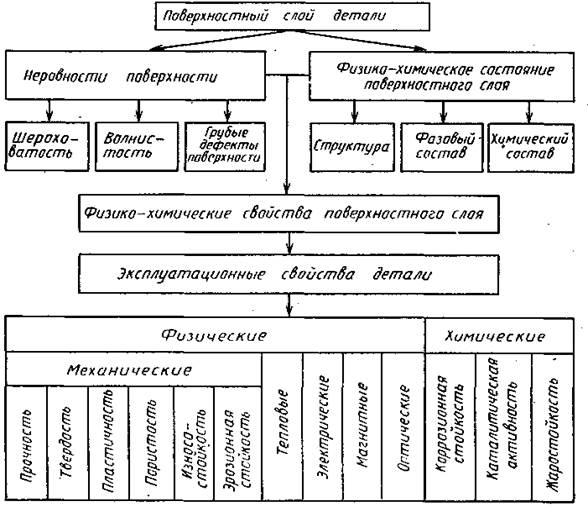

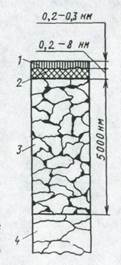

Взаимосвязь поверхностного слоя с физико-химическими и эксплуатационными свойствами детали показана на рис.1.1. Поверхностный слой неоднороден по строению - рис. 1.2.

|

Рис 1.1 Взаимосвязь поверхностного слоя с эксплуатационными свойствами деталей.

Рис. 1.2 – Структура поверхностного слоя детали из углеродистой стали.

Граничный слой 1 состоит из адсорбированной пленки газов, влаги и смазочно-охлаждающей жидкости. Слой 2 – деформированный, сильно раздробленный металл, с обезуглероженными участками; в нем находятся оксиды, нитриды, пустоты, надрывы и трещины. Слой 3 состоит из зерен, деформированных под действием рабочего инструмента; в нем содержится структурно свободный цементит, образовавшийся под действием высоких температур. Слой 4 – металл с исходной структурой.

Качество поверхности определяется: геометрией поверхности, остаточными напряжениями, структурой и служебными характеристиками. Глубина поверхностного слоя и качество поверхности зависят от основного материала, вида обработки, основных параметров инструмента, режима обработки и рода смазочно-охлаждающей жидкости.

Качество поверхности деталей машин влияет на такие их служебные свойства, как сопротивление усталости, износо-, коррозие-, и эрозионную стойкость.

Геометрия неровностей поверхностного слоя.

Идеально правильную поверхность нельзя получить с помощью какого-либо метода обработки. Всякое реальное тело имеет отклонения от идеальной геометрической формы, именуемые погрешностями. Реальная поверхность детали несовершенна: суждение о степени несовершенства зависит от масштаба рассмотрения. Можно рассматривать отклонения от геометрической правильности поверхности макро-, микро- и субмикроскопического порядка.

Макрогеометрическиеотклонения рассматриваются на больших участках реальной поверхности детали (они характеризуют ее точность), микрогеометрическиеотклонения — на малых участках реальной поверхности с длиной стороны квадрата 10-2... 101 мм. Совокупность неровностей поверхности на этой длине принято называть шероховатостью поверхности. Субмикроскопические неровности рассматривают на участках поверхности с размером стороны квадрата 1…10 мкм. Геометрические несовершенства этой области определяются молекулярной структурой поверхности.

Например, круговой цилиндр может иметь: овальность, огранку, бочкообразность, конусность, криволинейность оси. У плоских поверхностей возможны выпуклость, вогнутость и т.п. Возникновение таких погрешностей происходит в основном из-за неточностей станка, на котором происходит обработка детали.

Под волнистостью поверхности понимают совокупность более или менее повторяющихся возвышений и впадин с шагом волны, значительно превышающим ее высоту. Волнистость в направлении главного движения при резании называют продольной, а в перпендикулярном направлении – поперечной. От шероховатости волнистость поверхности отличается значительно большим шагом: нередко бывает, что высота волны при чистовом точении доходит до 15 мкм при шаге до 14 мм.Волнистость определяется в перпендикулярном сечении поверхностей, исключая при этом шероховатость и отклонения геометрической формы. Волнистость может образоваться на поверхности детали при изготовлении (технологическая волнистость) вследствие вибраций из-за недостаточной жесткости системы станок — приспособление — инструмент — заготовка, геометрических,

кинематических и динамических погрешностей процесса обработки и в процессе эксплуатации машины (эксплуатационная волнистость).

l – шаг волны;

HВ – высота волны.

Рис. 1.3 – Схема волнистости поверхности.

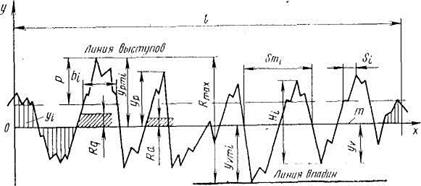

Реальная поверхность не является гладкой, она имеет неровности: выступы и впадины с относительно малым расстоянием между ними. Шероховатость поверхности — это совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности. Шероховатость является следствием наличия зазубрин на кромке резца металлорежущего инструмента. Также как и волнистость, она может быть продольной и поперечной. Шероховатость – размерная характеристика. ГОСТ предусматривает шесть параметров, характеризующих шероховатость поверхности: три высотных – Ra, Rz и Rmax, два шаговых – S и Sm и относительная опорная длина профиля tp. Все эти характеристики можно определить, имея профилограмму поверхности, представляющую собой поперечное сечение поверхности. Одна из таких профилограмм представлена на рисунке 1.4.

Рис. 1.4 – Параметры шероховатости поверхности

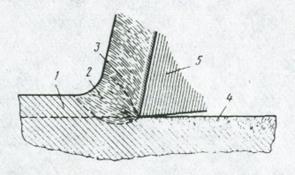

Шероховатость обработанной поверхности обусловлена не только геометрией процесса резания, а и пластическими деформациями материала при этом процессе, и вибрацией инструмента. Например, при точении пластичных материалов наблюдается следующее. При скоростях резания 1…2 м/мин образуется стружка скалывания. Она легко отделяется при малом тепловыделении и без заметной пластической деформации обработанной поверхности. Микронеровности незначительны, а форма их впадин близка к форме вершины резца. При увеличении скорости резания до 20…30 м/мин изменяется характер стружкообразования и шероховатость поверхности возрастает. Рост скорости резания сопровождается повышением температуры в зоне резания и значительным давлением. Это давление вызывает пластическое течение, как в отделяемом металле, так и в заготовке выше и ниже линии реза (Рис 1.5).

1 – основная структура обрабатываемого металла;

2 – зона пластической деформации;

3 – стружка;

4 – пластически деформированный поверхностный слой;

5 – инструмент (резец).

Рис 1.5 – Образование деформированного слоя

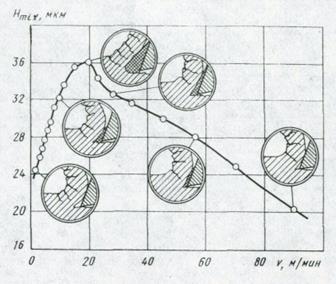

В процессе резания стружка обтекает вершину резца. Наиболее удаленный от резца слой стружки имеет скорость, близкую к скорости резания, а слой, непосредственно соприкасающийся с передней гранью резца, подвержен сильному тормозящему действию сил трения. В итоге слои, наиболее близкие к передней грани резца, прилипают к ней, и образуют застойную зону или нарост на лезвии инструмента. Металл начинает течь по наросту. В процессе резания к наросту привариваются новые слои, пока он не достигнет максимально возможных размеров в данных условиях. Вершина нароста, выступая впереди лезвия инструмента, режет металл, оставляя глубокие борозды на обрабатываемой поверхности. Время от времени вершина нароста обламывается и уносится частично со стружкой, а частично вдавливается в обработанную поверхность. Далее процесс образования нароста повторяется. Для углеродистой стали нарост имеет максимальную высоту и стойкость при температуре около 200°С. При превышении этой температуры прочность нароста снижается и он разрушается при меньшей высоте. При скорости резания более 80 м/мин нарост не образуется (Рис. 1.6).

Рис. 1.6 – Высота неровностей в зависимости от скорости резания стали 45.

Отсутствие нароста не означает, что действительный профиль обработанной поверхности будет совпадать с теоретическим. Пластическое течение материала в зоне резания вызывает дополнительное увеличение высот неровностей. Кроме того, перемещение задней грани инструмента по свежеобразованной поверхности, не успевшей покрыться слоем оксидов, сопровождается задирами, играющими существенную роль в образовании дополнительных неровностей. Таким образом, при механической обработке деталей в их поверхностном слое происходят изменения механических свойств и структуры металла под давлением режущего инструмента и под влиянием выделяющейся теплоты. Кроме того, в деталях развиваются остаточные напряжения.

Пленки на металлах

Продукт взаимодействия кислорода с металлом — оксид образует на поверхности металла оксидную (окисную) пленку, которая снижает его химическую активность.

В зависимости от толщины пленки на металлах принято подразделять на:

а) тонкие (невидимые) толщиной от мономолекулярного слоя до 40 нм;

б) средние (видимые как цвета побежалости), имеющие толщину 40—500 нм;

в) толстые (видимые) толщиной более 500 нм.

Для определения толщины, структуры и свойств оксидных пленок используют различные современные методы, в том числе интерференционные, рентгенографию, электронную микроскопию и др.

Оксидные пленки могут быть сплошными либо несплошными. Пиллинг и Бедвортс сформулировали условие, при котором образуются сплошные пленки, способные препятствовать дальнейшему окислению металла.

Условие сплошности состоит в том, что молекулярный объем оксида должен быть больше объема металла, израсходованного на образование молекулы оксида, иначе оксида не хватит, чтобы покрыть металл сплошным слоем. Следовательно, обозначив молекулярный объем оксида Vок, а объем металла, из которого образовалась молекула оксида, Vме, можно записать:

при Vок / Vме >1 образуется сплошная пленка;

при Vок / Vме <1 пленка не получается сплошной.

Значения указанного соотношения для некоторых оксидов металлов таковы: К2О 0,48; СаО 0,63; А12О3 1,31; Сг2О3 2,02; FeO 1,77; Fe3O4 2,09; Fe2O3 2,14; Nb2O5 2,81; WO3 3,36; МоОз 3,45.

В реальных условиях, когда Vок / Vме » 1, может происходить такое возрастание внутренних напряжений, которое приводит к вспучиванию и отслаиванию пленки, что обусловливает снижение ее защитных свойств. Оптимальное соотношение Vок / Vме должно быть в определенных пределах: 2,5 > Vок / Vме > 1.

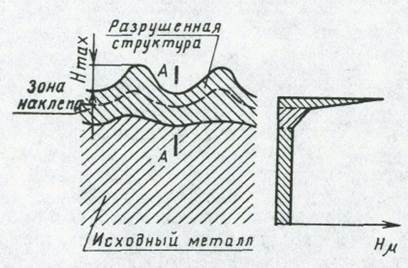

Если исключить адсорбированную пленку, то поверхностных слой состоит из наружного, очень тонкого слоя разрушенных зерен металла и наклепанного слоя. Упрочнение поверхностного слоя можно оценить путем замера микротвердости по сравнению с исходной. Толщина упрочненного слоя может достигать 0,2…2,0 мм.

Дата добавления: 2016-10-26; просмотров: 2313;