Механические свойства

Механические свойства конструкционных материалов характеризуют техническую пригодность материала под воздействием внешних нагрузок.

Во многих случаях металлические материалы в конструкциях работают под статическими нагрузками. Поэтому для определения механических свойств широко используют статические испытания

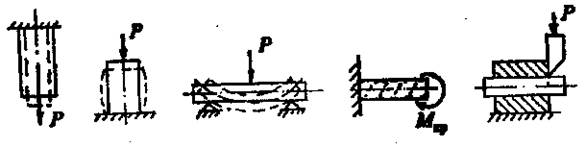

В зависимости от характера действия, нагрузки могут быть (рис 2.4.)

|

а) б) в) г) д)

Рис. 2.4. Основные виды нагрузок:

а – растяжение; б – сжатие; в – изгиб; г – кручение; д – срез.

К основным механическим свойствам относятся:

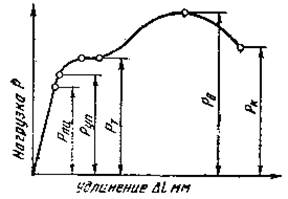

1. Показатели прочности (рис. 2.5.).

Прочность – способность твердого тела сопротивляться деформации или разрушению под действием нагрузок статических (растяжение, изгиб и кручение) или динамических (срез).

- предел текучести σт (МПа) –растягивающее напряжение, при котором деформация начинает расти без увеличения нагрузки:

σт = Pт/F0,

где: Fо – начальная площадь образца, мм2.

- предел прочности при растяжении σв (МПа) -условное напряжение, получаемое делением максимальной нагрузки РВ на площадь поперечного сечения F:

σв = Pв/F0.

|

Рис. 2.5. Диаграмма нагрузка-деформация:

Рпц – нагрузка, соответствующая пределу пропорциональности (Н);

Руп – нагрузка, при которой образец получает только упругую деформацию (Н); Рт – нагрузка при пределе текучести (Н); РВ – максимальная нагрузка, соответствующая пределу прочности материала (Н); Рк – нагрузка в момент разрушения образца (Н).

- предел пропорциональности σпц (МПа) –напряжение, ниже которого материал ведет себя как упругий.

σпц = Pпц/F0,

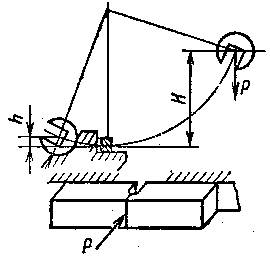

-ударная вязкость ан(рис.2.6.) – оценочная величина, определяющая вязкость материалов при изломе образца и установления их склонности к переходу из вязкого в хрупкое состояние:

ан = А/F,

где: А – работа затраченная на разрушение образца, МН·м;

F – площадь поперечного сечения образца в месте надреза, мм2:

А = Р(Н – h),

где: Р – масса маятника, МН;

Н,h – высота подъема маятника до и после удара, мм.

|

Рис. 2.6. Схема испытания на ударную вязкость.

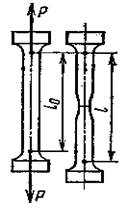

2. Показатели пластичности(рис. 2.7.)

|

Пластичность –способность материала к изменению геометрических размеров под действием внешних сил.

Рис. 2.7. Схема испытания на растяжение.

- относительное удлинение δ (%) – величина, на которую удлиняется образец металла при его испытании на растяжение:

δ = (L – L0)/L0·100%,

где:L–длина образца после испытания, мм;

L0–длина образца до испытания, мм.

- относительное сужение Ψ –характеризуется изменением (сужением) поперечного сечения образца при его испытании на растяжение:

Ψ = (F0 – F)/F0·100%,

где: F0 – площадь поперечного сечения образца до испытания, мм;

F – площадь поперечного сечения образца после разрыва, мм.

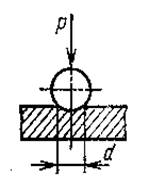

3. Твердость –способность материала сопротивляться проникновению в него другого тела (индентора), не испытывающего остаточной деформации. Показателем твердости является испытания по методу Роквелла, Виккерса, Бринелля (рис. 2.8.). Число твердости по Бринеллю определяется:

где: Р – нагрузка на шарик, МН;

D – диаметр шарика, мм;

d – диаметр отпечатка, мм.

Чем меньше отпечаток, тем больше твердость НВ. В лабораториях уже имеются таблицы соответствия диаметра отпечатка и твердости.

|

Рис. 2.8. Схема определения твердости по методу Бринелля.

Дата добавления: 2016-10-26; просмотров: 1460;