Особенность расчета режимов резания при разработанном технологическом процессе.

При многоинструментальной обработке на металлорежущих станках выявляются параметры, обеспечивающие синхронизацию работы всех инструментов. Таким параметром, общим для всех инструментов, являются основное машинное время операции.

Назначение и расчет режима резания при многоинструментальной обработке в общем случае сводится к следующему:

1). Расчет длины рабочего хода инструментов, имеющих общую минутную подачу;

2).Назначение подачи для каждого блока;

3).Назначение стойкость для каждого инструмента;

4).Расчет скорости резания для каждого инструмента;

5) .Проверочные расчеты по мощности резания, допускаемым нагрузкам и корректировка режима резания;

6) Расчет основного времени.

Определение основного машинного времени станка.

Рассчитываются значения  для каждого блока инструмента и в качестве

для каждого блока инструмента и в качестве  станка при параллельной работе блоков инструментов выбирается наибольшее. При перекрывающихся временах работы блоков инструментов

станка при параллельной работе блоков инструментов выбирается наибольшее. При перекрывающихся временах работы блоков инструментов  станка равно сумме неперекрывающихся времен.

станка равно сумме неперекрывающихся времен.

Пример. На токарном многорезцовом одношпиндельном полуавтомате 1Н713 производится окончательная токарная обработка зубчатого колеса. Материал – сталь 20Х.Установка – на шлицевой оправке в центрах. Режущие инструменты – резцы с пластинами из Т15К6. Резец 1 –проходной прямой правый, резец 2 – проходной упорный правый, резец 3 – подрезной левый, резец 4 и 5 – подрезные правые.

Решение ( подробно см. Нефедов, Осипов):

1).устанавливаем глубину резания:

Для резца 1:  =1.5 мм

=1.5 мм

Для резца 2: t=1,5 мм

Для резцов 3 и 4 припуск на сторону t=2 мм,

Для резца 5: t=1 мм

2). Длина рабочего хода продольного и поперечного суппортов:

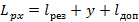

Где  - дополнительная длина хода, вызванная особенностями наладки и конфигурацией заготовки.

- дополнительная длина хода, вызванная особенностями наладки и конфигурацией заготовки.

Определяем  продольного суппорта – наибольшую длину резания имеет резец 1:

продольного суппорта – наибольшую длину резания имеет резец 1:  =24+ 5,5= 29,5 мм

=24+ 5,5= 29,5 мм

Определяем  поперечного суппорта – наибольшую длину резания имеют резцы 3 и 4 :

поперечного суппорта – наибольшую длину резания имеют резцы 3 и 4 :  =61,5+2= 63,5 мм

=61,5+2= 63,5 мм

3). Определяем подачу суппортов на обороте шпинделя:

Для продольного суппорта – суммарная глубина резания  =3 мм, поперечного -

=3 мм, поперечного -  =5 мм. Для этих значений рекомендуется подачи: для продольного суппорта

=5 мм. Для этих значений рекомендуется подачи: для продольного суппорта  = 0, 6 мм/об и для поперечного

= 0, 6 мм/об и для поперечного  =0,4 мм/об.

=0,4 мм/об.

Необходимо учесть поправочный коэффициент  =0,75.

=0,75.

Тогда  = 0,45 * 0,75 = 0,335 мм/об. Принимаем для поперечного суппорта ориентировочно

= 0,45 * 0,75 = 0,335 мм/об. Принимаем для поперечного суппорта ориентировочно  =0,3 мм/об.

=0,3 мм/об.

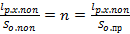

Т.к. время работы продольного суппорта значительно меньше, чем поперечного, а работают они одновременно, то можно уменьшить подачу продольного суппорта без снижения производительности станка. Это достигается выравниванием продолжительности работы продольного и поперечного суппортов, т.е. одинаковым числом оборотов шпинделя за ход каждого суппорта:

, отсюда

, отсюда  = 29,5 / 211 = 0,14 мм/об.

= 29,5 / 211 = 0,14 мм/об.

Ориентировочно принимаем  = 0,17 мм/об.

= 0,17 мм/об.

4).Определяет периоды стойкости лимитирующих инструментов:

Резца 1:  =94мин

=94мин

Резцов 3и 4:  =140 мин

=140 мин

5).Определяет скорость главного движения резания лимитирующих резцов наладки.

Для резцов 3 и 4:  =196 м/мин

=196 м/мин

Для резца 1:  =206 м/мин

=206 м/мин

Таким образом, лимитирующими по скорости главного движения резания являются резцы 3 и 4.

6). Действительная частота вращения шпинделя :  =315

=315

7).Действительная скорость :

для резцов 1,3 и 4:  =191 м/мин

=191 м/мин

для резцов 2 и 5:  =72 м/мин

=72 м/мин

8).Определяем скорость движения подачи суппортов:

Для продольного суппорта:  =0,16 мм/об

=0,16 мм/об

Для поперечного суппорта:  =0,317 мм/об

=0,317 мм/об

9).Определяем главные составляющие силы резания для всех резцов наладки:

для резца 1:  =50,5 кгс

=50,5 кгс

для резца 2:  =56,5 кгс

=56,5 кгс

для резца 3:  =215 кгс

=215 кгс

для резца 4:  =215 кгс

=215 кгс

для резца 5:  =60 кгс

=60 кгс

10).Определяем суммарную мощность :  =

=

для резца 1:  =1,58 кВт

=1,58 кВт

для резца 2:  =0,66 кВт

=0,66 кВт

для резцов 3 и 4:  =6,71 кВт

=6,71 кВт

для резца 5:  =0,7кВт;

=0,7кВт;  =9,65 кВт

=9,65 кВт

Мощность привода станка больше 9,65 кВт, значит обработка возможна.

11).Основное время :  =0,635 мин.

=0,635 мин.

Дата добавления: 2021-01-26; просмотров: 521;