Изготовление поковок машиностроительных деталей

ВИДЫ ПОКОВОК

Поковкой называют заготовку детали, полученную ковкой или штамповкой. Огромное разнообразие машиностроительных деталей и, соответственно, такое же разнообразие форм и размеров поковок, сплавов, характера производства обусловливают существование различных способов изготовления поковок.

Поковки могут быть сгруппированы по признакам, определяющим технологию их изготовления. Такими признаками являются масса, конфигурация, марка сплава и тип производства.

Масса поковок, которая может быть от сотен граммов до сотен тонн, определяет тип заготовки, вид деформации и схему деформирования.

Исходными заготовками для получения поковок являются слитки или сортовой прокат круглого, квадратного или прямоугольного сечения; так как размеры поперечного сечения последнего ограничены, для получения поковок большой массы (от нескольких сотен килограммов) в качестве заготовки используют слитки.

Поскольку при горячей деформации давления, необходимые для формоизменения нагретого металла, ниже, чем при холодной деформации, последняя используется для поковок малой массы (ориентировочно менее 1 кг).

Изготовление поковок может осуществляться по схемам свободного пластического течения между поверхностями инструмента или затекания металла в полость штампа (возможно, в сочетании с процессами выдавливания, ротационного обжатия). Для заполнения полости штампа необходимо давление, значительно превышающее давление при свободном пластическом течении металла. Вследствие этого поковки большой массы затруднительно изготовлять штамповкой. Для тяжелых поковок (массой ориентировочно 1 ... 250 т) единственно возможным способом изготовления является ковка - вид горячей обработки металлов давлением, при котором деформирование производят последовательно на отдельных участках заготовки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные (вырезные) бойки, а также различный подкладной инструмент. Таким образом, при ковке используют универсальный (годный для изготовления различных поковок) инструмент, в то время как для штамповки требуется специальный инструмент - штамп, изготовление которого при небольшой партии одинаковых поковок экономически невыгодно. Поэтому в единичном и мелкосерийном производствах ковка обычно экономически более целесообразна. Чем больше партия одинаковых поковок, тем более специализированным может быть технологический процесс их изготовления, так как применение более сложного, а значит, более дорогого, инструмента и специального оборудования экономически оправдано.

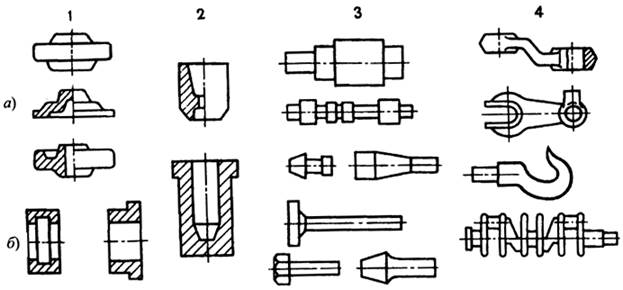

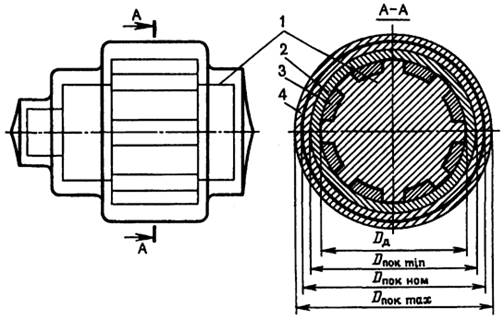

Представить общую достаточно строгую классификацию форм поковок трудно ввиду их большого разнообразия. Упрощенно поковки можно разделить, например, на такие группы: осесимметричные типа дисков и колес (рис. 3.19, 1, а), втулок и колец (рис. 3.19, 1, б); осесимметричные типа стаканов и втулок, размер которых вдоль оси больше поперечных (рис. 3.19, 2); осесимметричные типа валов и осей (рис. 3.19, 3); длина которых вдоль оси больше поперечных размеров; неосесимметричные типа рычагов, вилок, крюков (рис. 3.19, 4) с меньшим или большим соотношением габаритных размеров; к этой многочисленной группе относятся поковки гаечных ключей, шатунов, звеньев гусениц тракторов, лопаток турбин, крюков грузоподъемных механизмов, коленчатых валов и др.

Рис. 3.19. Виды машиностроительных поковок

Кроме такого разделения поковок по типу деталей при технологических расчетах по конфигурации поковки делят на группы сложности. Критерием сложности поковки считают отношение объемов поковки и описанной вокруг нее простой геометрической фигуры - призмы или цилиндра.

КОВКА

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом.

К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка.

Осадка - операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения (см. рис. 3.6, а). Осаживают заготовки между бойками или подкладными плитами (рис. 3.20, а).

Разновидностью осадки является высадка, при которой металл осаживают лишь на части длины заготовки (рис. 3.20, б).

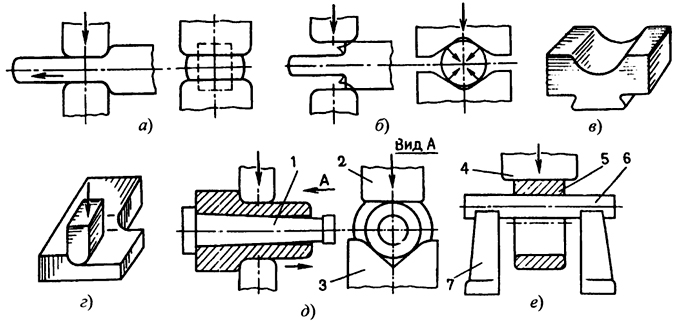

Протяжка - операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис. 3.21, а). Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси. При каждом нажатии уменьшается высота сечения, увеличиваются ширина и длина заготовки. Общее увеличение длины равно сумме приращений длин за каждое нажатие, а уширение по всей длине одинаково. Если заготовку повернуть на 90° вокруг горизонтальной оси и повторить протяжку, то уширение, полученное в предыдущем проходе, устраняется, а длина заготовки снова увеличивается. Чем меньше подача при каждом нажатии, тем интенсивнее удлинение. Однако при слишком малой подаче могут получиться зажимы (рис. 3.21,б).

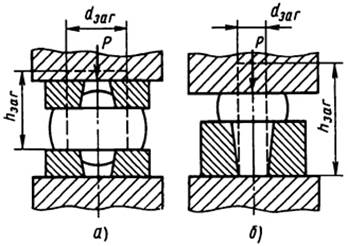

Рис. 3.20. Схемы осадки в кольцах (а) и высадки (б)

Рис. 3.21. Схемы протяжки и ее разновидностей

Протягивать можно плоскими (рис. 3.21, а) и вырезными (рис. 3.21, в) бойками. При протяжке на плоских бойках в центре изделия могут возникнуть (особенно при протяжке круглого сечения) значительные растягивающие напряжения, которые приводят к образованию осевых трещин. При протяжке с круга на круг в вырезных бойках силы, направленные с четырех сторон к осевой линии заготовки, способствуют более равномерному течению металла и устранению возможности образования осевых трещин.

Деформация при протяжке может быть выражена величиной уковки:

У = Fн/Fк,

где Fн - начальная (большая) площадь поперечного сечения; Fк - конечная (меньшая) площадь поперечного сечения после протяжки.

Очевидно, чем больше уковка, тем лучше прокован металл, тем выше его механические свойства. Поэтому протяжку применяют не только для получения поковок с удлиненной осью (валы, рычаги, тяги и т.п.), но и в чередовании с осадкой -для большей уковки металла заготовки.

Протяжка имеет ряд разновидностей.

Разгонка - операция увеличения ширины части заготовки за счет уменьшения ее толщины (рис. 3.21, г).

Протяжка с оправкой - операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок (рис. 3.21, д). Протяжку выполняют в вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 1. Протягивают в одном направлении - к расширяющемуся концу оправки, что облегчает ее удаление из поковки.

Раскатка на оправке - операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис. 3.21, е). Заготовка 5 опирается внутренней поверхностью на цилиндрическую оправку б, устанавливаемую концами на подставках 7, и деформируется между оправкой и узким длинным бойком 4. После каждого нажатия заготовку поворачивают относительно оправки.

Протяжку с оправкой и раскатку на оправке часто применяют совместно. Вначале раскаткой уничтожают бочкообразность предварительно осаженной и прошитой заготовки и доводят ее внутренний диаметр до требуемых размеров. Затем протяжкой с оправкой уменьшают толщину стенок и увеличивают до заданных размеров длину поковки.

Прошивка - операция получения полостей в заготовке за счет вытеснения металла (рис. 3.22, а). Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Инструментом для прошивки служат прошивни (рис. 3.22, в) сплошные и пустотелые; последними прошивают отверстия большого диаметра (400 ... 900 мм). При сквозной прошивке сравнительно тонких поковок применяют подкладные кольца (рис. 3.22, б). Более толстые поковки прошивают с двух сторон без подкладного кольца (рис. 3.22, а). Диаметр прошивня выбирают не более 1/2 ... 1/3 наружного диаметра заготовки; при большем диаметре прошивня заготовка значительно искажается. Прошивка сопровождается отходом (выдрой).

Отрубка - операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента - топора (рис. 3.22, г). Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитков и т.п. Инструмент для отрубки - топоры различной формы (рис. 3.22, д).

Гибка - операция придания заготовке изогнутой формы по заданному контуру (рис. 3.22, е). Этой операцией получают угольники, скобы, крючки, кронштейны и т.п. Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой. Для компенсации утяжки в зоне изгиба заготовке придают увеличенные поперечные размеры. При гибке возможно образование складок по внутреннему контуру и трещин по наружному. Во избежание этого явления по заданному углу изгиба подбирают соответствующий радиус скругления.

Перечисленными операциями ковки трудно изготовить поковки с относительно сложной конфигурацией. Поэтому при изготовлении небольшой партии таких поковок применяют так называемую штамповку в подкладных штампах (рис. 3.22, ж). Подкладной штамп может состоять из одной или двух частей, в которых имеется полость с конфигурацией поковки или ее отдельного участка. В подкладных штампах можно изготовлять головки гаечных ключей, головки болтов, диски со ступицей, втулки с буртом и другие поковки.

Рис. 3.22. Схемы операций ковки: а - двусторонняя прошивка; б - сквозная прошивка; в - прошивни; г.ж - штамповка в подкладных штампах

Чертеж поковки составляют на основании разработанного конструктором чертежа готовой детали с учетом припусков, допусков и напусков (рис. 3.23). Припуск 2 - поверхностный слой металла поковки, подлежащий удалению обработкой резанием для получения требуемых размеров и качества поверхностного слоя готовой детали 1. Размеры детали увеличивают на величину припусков в местах, которые подлежат обработке резанием. Припуск 2 зависит от размеров поковки, ее конфигурации, типа оборудования, применяемого для изготовления поковки, и других факторов. Чем больше размеры поковки, тем больше припуск.

Допуск 4 - допустимое отклонение от номинального размера поковки, проставленного на ее чертеже, т.е. разность между наибольшим и наименьшим предельными размерами поковки. Допуск назначают на все размеры поковки.

Конфигурацию поковки иногда упрощают за счет напусков 3 - объема металла, добавляемого к поковке сверх припуска для упрощения ее формы и, следовательно, процесса ковки. Напуски 3 удаляют последующей обработкой резанием. Припуски, допуски и напуски назначают в строгом соответствии с ГОСТом.

Выбор заготовки осуществляют по ее массе, которая может быть подсчитана по формуле

mзаг = mпок + тпр + mдн + myr + mот,

где mзаг - масса исходной заготовки; mпок -масса поковки, подсчитываемая как произведение объема поковки на плотность металла; тпр - масса отхода с прибыльной частью слитка; mДН - масса отхода с донной частью слитка; myr - масса отхода на угар (окалинообразование) при нагреве; mот - масса технологических отходов.

Рис. 3.23. Схема размеров поковки

Отходы с прибыльной частью составляют 14 ... 30 %, а с донной 4 ... 7 %; на угар - в среднем 2 ... 2,5 % массы нагреваемого металла при нагреве холодной заготовки и ∼1,5 % при каждом подогреве. Технологические отходы (обрубки, выдры и т.п.) зависят от формы поковки и принятой последовательности ковки. При ковке из прокатанной заготовки тпр и mдн отсутствуют. Размеры поперечного сечения заготовки выбирают с учетом обеспечения необходимой уковки. Достаточной уковкой для слитков считается 2,5 ... 3, а для проката можно принимать 1,3 ... 1,5.

Оборудование для ковки выбирают в зависимости от режима ковки данного металла или сплава, массы поковки и ее конфигурации. Необходимую мощность оборудования обычно определяют по приближенным формулам или справочным таблицам.

Ковку выполняют на ковочных молотах и ковочных гидравлических прессах.

Молоты - машины динамического, ударного действия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Поэтому при выборе молотов руководствуются массой их падающих частей. Энергия, накопленная падающими частями, не вся расходуется на деформирование заготовки. Часть ее теряется на упругие деформации инструмента и колебания шабота - детали, на которую устанавливают нижний боек. Чем больше масса шабота, тем больше КПД. Практически масса шабота бывает в 15 раз больше массы падающих частей, что обеспечивает КПД удара ηуд = 0,8 ... 0,9.

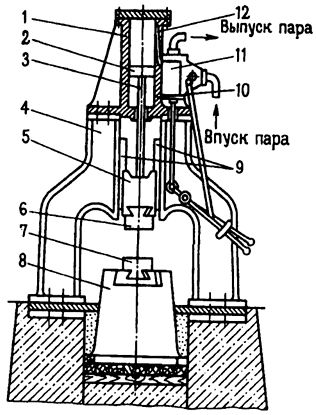

Одним из основных типов молотов для ковки являются паровоздушные молоты. Такие молоты приводятся в действие паром или сжатым воздухом давлением 0,7 ... 0,9 МПа. В зависимости от конструкции станины паровоздушные ковочные молоты бывают арочные, мостовые и одностоечные.

Рис. 3.24. Схема паровоздушного молота арочного типа

На станине 4 арочного молота (рис. 3.24) смонтирован рабочий цилиндр 1 с парораспределительным устройством 11. При нажатии педали или рукоятки управления сжатый пар или воздух по каналу 12 поступает в верхнюю полость цилиндра 1 и давит на поршень 2, соединенный штоком 3 с бабой 5, к которой прикреплен верхний боек 6. В результате падающие части 2, 3, 5 и 6 перемещаются вниз и наносят удары по заготовке, уложенной на нижний боек 7, неподвижно закрепленный на массивном шаботе 8. При подаче сжатого пара по каналу 10 в нижнюю полость цилиндра 1 падающие части поднимаются в верхнее положение. Перемещение бабы 5 происходит в направляющих 9. В ковочных молотах станина 4 и шабот 8 закреплены на фундаменте по отдельности, так как для того, чтобы манипулировать заготовками и кузнечным инструментом, необходимо иметь доступ к бойкам со всех сторон.

Молоты могут совершать удары с разной энергией, зажимать поковки между бойками и удерживать бабу на весу. Ковочные паровоздушные молоты строят с массой падающих частей 1000 ... 8000 кг. На этих молотах изготовляют поковки средней массы (20 ... 350 кг), преимущественно из прокатанных заготовок.

Гидравлические прессы - машины статического действия; продолжительность деформации на них может составлять от единиц до десятков секунд. Металл деформируется приложением силы, создаваемой с помощью жидкости (водной эмульсии или минерального масла), подаваемой в рабочий цилиндр пресса. В России ковочные гидравлические прессы строят усилием 5 ... 100 МН для изготовления крупных поковок в основном из слитков.

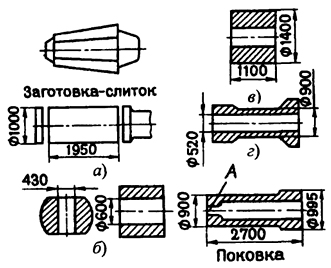

Последовательность операций ковкиустанавливают в зависимости от конфигурации поковки и технологических требований на нее, вида заготовки (слиток или прокат). В качестве примера на рис. 3.25 приведена последовательность ковки полого массивного цилиндра из слитка на гидравлическом прессе. Цилиндр куют из стального слитка (сталь 40) массой 18 т с пяти нагревов. После первого нагрева протягивают прибыльную часть под патрон и сам слиток на диаметр 1000 мм, отрубают донную и прибыльную части слитка (рис. 3.25, а). После второго нагрева выполняют осадку, прошивку отверстия и раскатку на оправке (рис. 3.25, б), после третьего нагрева - посадку на оправку и протяжку на длину 1100 мм (рис. 3.25, в), после четвертого - посадку на оправку и протяжку средней части на диаметр 900 мм (рис. 3.25, г). После пятого нагрева (нагревают только конец А) заковывают конец А.

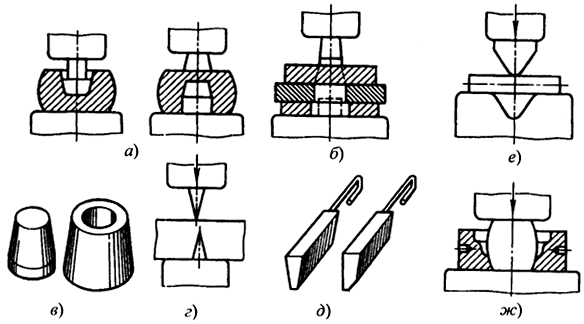

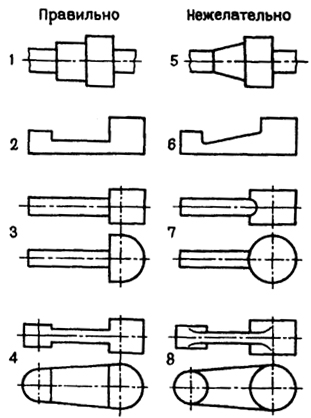

Технологические требования к деталям,получаемым из кованых поковок, сводятся главным образом к тому, что поковки должны быть наиболее простыми, очерченными цилиндрическими поверхностями и плоскостями (рис. 3.26, 1 - 4). В поковках следует избегать конических (рис. 3.26, 5) и клиновых (рис. 3.26, б) форм. Необходимо учитывать трудности выполнения ковкой участков пересечений цилиндрических поверхностей между собой (рис. 3.26, 7) и с призматическими поверхностями (рис. 3.26, 8). В поковках следует избегать ребристых сечений, бобышек, выступов и т.п., учитывая, что эти элементы изготовить ковкой трудно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Кроме того, следует стремиться, чтобы конфигурация детали позволяла получать при ковке наиболее благоприятное расположение волокон.

Рис. 3.25. Последовательность операций ковки полого цилиндра из слитка

Механизация ковки -важная задача улучшения условий труда и повышения производительности, так как ковка - трудоемкий и малопроизводительный процесс. При ковке массивных поковок многие операции вообще не могут быть осуществлены вручную.

Для посадки заготовок (слитков) в печь и выдачи их из печи кроме мостовых и консольно-поворотных кранов применяют специальные посадочные машины напольного или подвесного типа. Ковку на прессах и молотах можно механизировать с помощью различных кранов, кантователей и манипуляторов.

Молоты обслуживаются обычно консольно-поворотными кранами, прессы - мостовыми кранами. Кантователь - механизм, подвешиваемый к крюку крана и позволяющий поворачивать слиток вокруг его продольной оси (дополнительно к тем движениям, которые обеспечивает сам кран).

Манипулятор представляет собой тележку, которая может перемещаться по железнодорожным рельсам (рельсовый манипулятор) либо без них (безрельсовый манипулятор). На тележке устанавливают электрические или гидравлические приводы, осуществляющие перемещение самой тележки и движение захвата. Захват зажимает заготовку, производит кантовку - вращение вокруг продольной оси и перемещает ее вверх-вниз. Имеются манипуляторы, у которых кроме этого захват поворачивается вокруг вертикальной оси. Грузоподъемность манипуляторов достигает 120т.

Начинают применять автоматизированные процессы ковки, при которых работой пресса и манипулятора управляют электронные устройства по заданной программе. Для повышения точности поковок находят применение устройства (фотоэлементы, датчики с радиоактивными изотопами), регламентирующие положение рабочего инструмента в заключительный момент ковки.

Рис. 3.26. Правильные и нежелательные формы поковок

Дата добавления: 2016-10-07; просмотров: 6610;