Распределительные устройства для подачи жидкости

Равномерное орошение насадки достигается специальными устройствами - оросителями [1,3,5,7,8], которые можно разделить на

-струйчатые, подающие жидкость отдельными струями;

-разбрызгивающие, в которых подаваемая на насадку жидкость разбивается на капли.

К струйным оросителям относятся распределительные плиты, желоба, «пауки», дырчатые трубы, брызгалки и оросители типа сегнерова колеса; к разбрызгивающим - тарельчатые, многоконусные и вращающиеся центробежные оросители.

От способа подачи орошения зависит величина смоченной поверхности насадки и брызгоунос.

Величина смоченной поверхности характеризуется коэффициентом смачивания насадки (ψ), который определяется соотношением удельных поверхностей смоченной насадки и всей насадки. Значение ψ в большой степени зависит от плотности орошения (U, кг/( м2·с)) и способа подачи орошения на насадку или от числа точек орошения nop. С увеличением U и nop до определенных значений величина ψ возрастает, после чего остается практически постоянной. Значение ψ растет с увеличением насадочных тел. Изменение скорости газа на значение ψ влияния практически не оказывает.

Брызгоунос является результатом воздействия газа и струи жидкости, вытекающей из оросителя. Особенно большой унос жидкости наблюдается при использовании разбрызгивающих оросителей и в случаях, когда жидкость вытекает из струйчатых оросителей на достаточно большом расстоянии над насадкой. Для снижения уноса над оросителем укладывают слой брызгоулавливающей насадки, устанавливают ловушки брызг на выходе газа из колонны и т.д. [5].

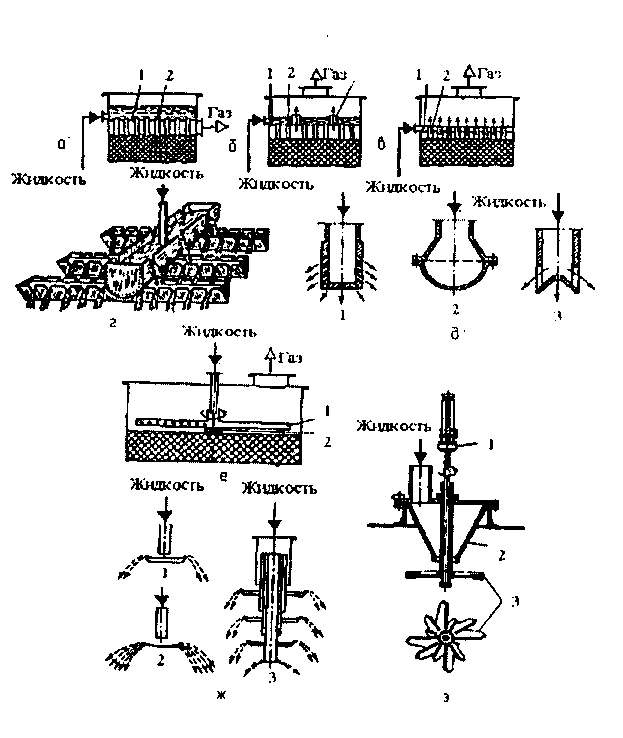

Основные конструкции оросителей изображены на рисунке 2.6 .

Распределительные плиты применяют двух видов: с затопленными отверстиями и свободным сливом жидкости. Плита с затопленными отверстиями (рисунок 2.6 а,б) представляет собой горизонтальную решетку 1, в которой закреплены патрубки 2. Нижние концы патрубков опущены в насадку или доходят до её торца. Диаметр и количество патрубков выбирают так, что уровень жидкости устанавливается выше их верхнего обреза, и они заполнены текущей жидкостью. Газ отводится через патрубки 3, выступающие выше уровня жидкости (рисунок 2.6, б). Иногда отвод газа располагают ниже плиты (рисунок 2.6, а) ; в этом случае пространство над плитой может быть открытым (если орошающая жидкость не выделяет газов и паров), что удобно для наблюдения за орошением и для прочистки патрубков. Чтобы предотвратить быстрое засорение, патрубки применяют диаметром не менее 15 мм. Длину патрубков следует брать не менее чем в 2,5…3 раза больше их диаметра , причем во избежание прорыва газа через патрубки уровень жидкости должен быть выше их верхнего обреза не менее чем на 120…..150мм.

На рисунке 2.6,в показана плита со свободным сливом жидкости. В этой конструкции патрубки имеют сравнительно большой диаметр (30…100мм), причем газ и жидкость проходят через одни и те же патрубки. В выступающих частях патрубков иногда выполняют прорези для стекания через них жидкости.

Для хорошего распределения жидкости плиты, особенно со свободным сливом жидкости, должны быть установлены так, чтобы верхние обрезы патрубков были расположены в одной строго горизонтальной плоскости. Точная установка плит представляет большие трудности, особенно в аппаратах больших диаметров (свыше 2…3 м). В таких аппаратах часто изготавливают плиту из нескольких частей, причем каждая из частей подвешивается к крышке аппарата посредством тяг, что дает возможность регулировать положение каждой из частей; при этом газ проходит через зазоры между частями плит.

Желоба по принципу работы близки к распределительным плитам. В желобах со свободным сливом (рисунок 2.6, г) жидкость стекает через прорези в боковых стенках. Верхние обрезы труб (в желобах с затопленными отверстиями) или нижние края прорезей ( в желобах со свободным сливом) должны лежать в одной горизонтальной плоскости. Кроме того, для обеспечения равномерного орошения уровень жидкости по всей длине желоба должен быть одинаковым. Для достижения этого жидкость обычно подводят к желобу посередине или в нескольких местах по его длине; скорость жидкости в желобе не должна быть выше 0,3 м/с.

Брызгалкипредставляют собой цилиндрический стакан (рисунок 2.6, д 1) или чашу полушаровой формы (рисунок 2.6, д 2), которые размещают в центре колонны на высоте 0,7…1 м (и более) над насадкой. Жидкость вытекает через отверстия диаметром 3…15 мм, просверленные в стенках брызгалки. Соответствующим размещением отверстий на поверхности брызгалки можно осуществить требуемое распределение струй по сечению колонны. Жидкость подается в брызгалку под напором, создаваемым насосом или напорным баком.

Брызгалки удовлетворительно работают при постоянном расходе орошающей жидкости. При изменении расхода, а так же при колебаниях напора изменяются радиусы орошения (радиус, на котором струя достигает насадки), в результате чего не будет орошаться весь торец насадки или, наоборот, часть жидкости будет попадать на стенки колонны. Брызгалки - простое и дешевое устройство, пригодное для орошения колонн большого диаметра (до 9 м). Недостатком брызгалок является засоряемость отверстий, особенно при малом их диаметре.

а-в -распределительные плиты : а- с затопленными отверстиями; б- с затопленными отверстиями и газовыми патрубками; в- со свободным сливом(1-решетка, 2- патрубки для жидкости; 3- патрубки для газа;);

г- распределительные желоба; д- брызгалки (1-цилиндрическая;

2-полушаровая;3-щелевая) ; е-ороситель типа сегнерова колеса

(1-вращающаяся дырчатая труба; 2-подпятник); ж, з- разбрызгивающие оросители: ж- тарельчатые разбрызгиватели (1- с тарелкой с бортами;

2- с тарелкой без бортов; 3- многотарельчатый); з- центробежный

(1-привод; 2-распредлительный конус; 3-разбрызгиватель)

Рисунок 2.6- Конструкции оросителей

.

Щелевая брызгалка (рисунок 2.6, д 3) имеет небольшое число прорезей (6…8) прямоугольной формы. Щелевые брызгалки создают сравнительно небольшой радиус орошения, и в колоннах больших диаметров устанавливают несколько таких брызгалок.

Ороситель типа сегнерова колеса (рисунок 2.6, е) состоит из вращающейся дырчатой трубы 1 и подпятника 2. Вращение трубы происходит под действием реактивной силы, возникающей при истечении жидкости через отверстия (иногда применяют привод от электродвигателя). Ороситель дает равномерное орошение; его недостаток – наличие вращающихся частей и забиваемость отверстий.

В разбрызгивающих оросителях диспергирование жидкости происходит в результате удара струи о тарелку (тарельчатые оросители ) или торец насадки (многоконусные оросители) или под действием центробежной силы (вращающиеся центробежные разбрызгиватели).

Тарельчатый ороситель (розетка) (рисунке 2.6, ж) выполняют в виде тарелки, на которую падает струя жидкости, вытекающая из подводящей трубы. При ударе о тарелку струя раздробляется, и отраженные брызги разлетаются во все стороны. При плоской тарелке с бортами отраженная струя не разбрызгивается, а падает на насадку в виде кольца. Тарелка без бортов с малой вогнутостью разбрызгивает жидкость по всей площади в пределах радиуса действия. В колоннах обычно устанавливают несколько разбрызгивателей так, чтобы орошаемые каждым из них площади перекрывали друг друга. При этом можно обеспечить полное орошение торца насадки.

Вращающийся центробежный разбрызгиватель(рисунок 2.6, з) представляет собой вращающееся на вертикальном валу колесо, с которого жидкость разбрызгивается под действием центробежной силы. Колесо имеет форму звездочки с крыльями разной длины. Благодаря этому жидкость, попадающая на колесо, разбрызгивается на разные расстояния, орошая весь торец насадки. Орошаемая площадь зависит от диаметра колеса и числа его оборотов. При колесе диаметром 500 мм диаметр орошаемой площади с увеличением скорости вращения от 48 до 190 об/мин изменяется с 1,6 до 6,4 м. Количество разбрызгиваемой жидкости не зависит от числа оборотов колеса и может легко регулироваться изменением подачи жидкости на колесе.

Дата добавления: 2016-05-31; просмотров: 2873;