Классификация аппаратов колонного типа

КОЛОННЫЕ АППАРАТЫ ПРОЦЕССОВ

АБСОРБЦИИ И РЕКТИФИКАЦИИ И ЭЛЕМЕНТЫ РАСЧЕТА

Для контактирования потоков пара (газа) и жидкости при осуществлении массообменных процессов (ректификация, абсорбция, десорбция) применяются аппараты различных конструкций, среди которых наибольшее распространение получили аппараты колонного типа. Эти аппараты работают в широком диапазоне давлений (от вакуума до десятков МПа) и температур (включая и минусовые значения) и обладают высокой производительностью.

В химической технологии, нефтехимии, нефте- и газопереработке используют аппараты с поверхностью контакта фаз, образованной в процессе движения потоков (тарельчатые и насадочные колонны) и с фиксированной поверхностью фазового контакта (пленочные колонны с орошаемыми стенками, распылительные колонны).

Разнообразие конструктивного оформления аппаратов колонного типа и широкий диапазон изменения рабочих параметров предъявляют высокие требования к выбору и расчету аппаратуры.

Классификация аппаратов колонного типа

Для проведения тепло - и массообменных процессов (ректификация, абсорбция, десорбция) наибольшее распространение получили аппараты колонного типа. Колонные аппараты можно классифицировать в зависимости от рабочего давления, технологического назначения, типа контактных устройств [1].

В зависимости от рабочего давления колонные аппараты подразделяются:

- на атмосферные, давление в верхней части которых незначительно отличается от атмосферного и определяется сопротивлением коммуникаций и аппаратуры после колонны на выходящем потоке;

- на вакуумные, давление в которых ниже атмосферного. Разрежение создается с целью снижения рабочей температуры процесса и предотвращения разложения продукта (например, при разделении мазута, производстве жирных кислот и др.). Величина остаточного давления определяется допустимой максимальной температурой нагрева разделяемых продуктов без их заметного разложения;

- на колонны, работающие под давлением, величина которого может значительно превышать атмосферное (абсорберы, стабилизаторы, колонны газо-фракционирующих установок и др.)

По технологическому назначению аппараты подразделяются на колонны атмосферных и атмосферно-вакуумных установок, термического и каталитического крекингов, вторичной переработки бензинов, для ректификации газов и др. Технологическое назначение аппарата определяет рабочие параметры процесса, выбор контактных устройств и конструктивное оформление основных узлов колонны.

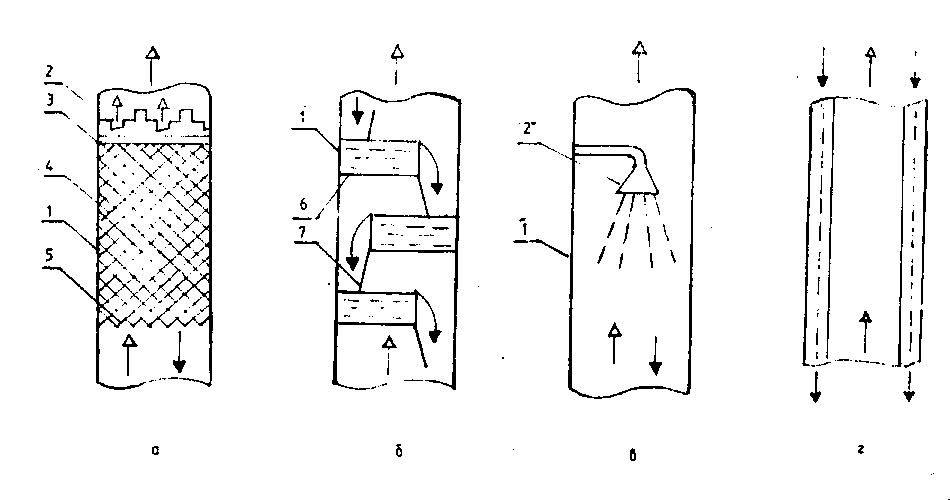

По типу устройств для контактирования пара (газа) и жидкости различают:

-насадочные колонны, в которых взаимодействие между фазами осуществляется на поверхности специальных насадочных тел, а также в свободном пространстве между ними;

- тарельчатые колонны, в которых контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве;

- пленочные колонны, в которых фазы контактируют на поверхности тонкой пленки жидкости, стекающей по вертикальной или наклонной поверхности;

-газораспылительные колонны, в которых взаимодействия фаз осуществляется на поверхности капель и жидкостных струй.

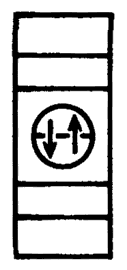

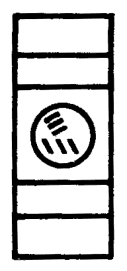

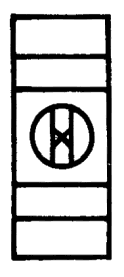

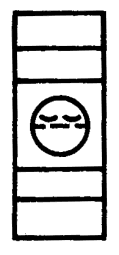

а - насадочный; б - тарельчатый; в - распылительный;

г - пленочный

1-стенка корпуса; 2-распределитель; 3-ограничительная решетка; 4-насадка; 5 -опорная решетка; 6- тарелка; 7- переточное устройство;8- жидкостная пленка

Рисунок 1.1-Схемы основных типов колонных аппаратов

На рисунке 1.1 приведены принципиальные схемы колонных аппаратов основных типов; в таблице 1.1 –условные графические обозначения тарельчатых и насадочных аппаратов.

Колонные аппараты работают при температуре не ниже минус 400 С и не выше плюс 2000 С при избыточном давлении:

-до 1 МПа (10 кгс/см2) -с регулярной насадкой;

-до 1,6 МПа (16 кгс/ см2)-с насыпной насадкой;

-до 2,5 МПа (25 кгс/ см2 )-с тарелками;

- при атмосферном давлении или под вакуумом (остаточном давлении не ниже 665Па) [4].

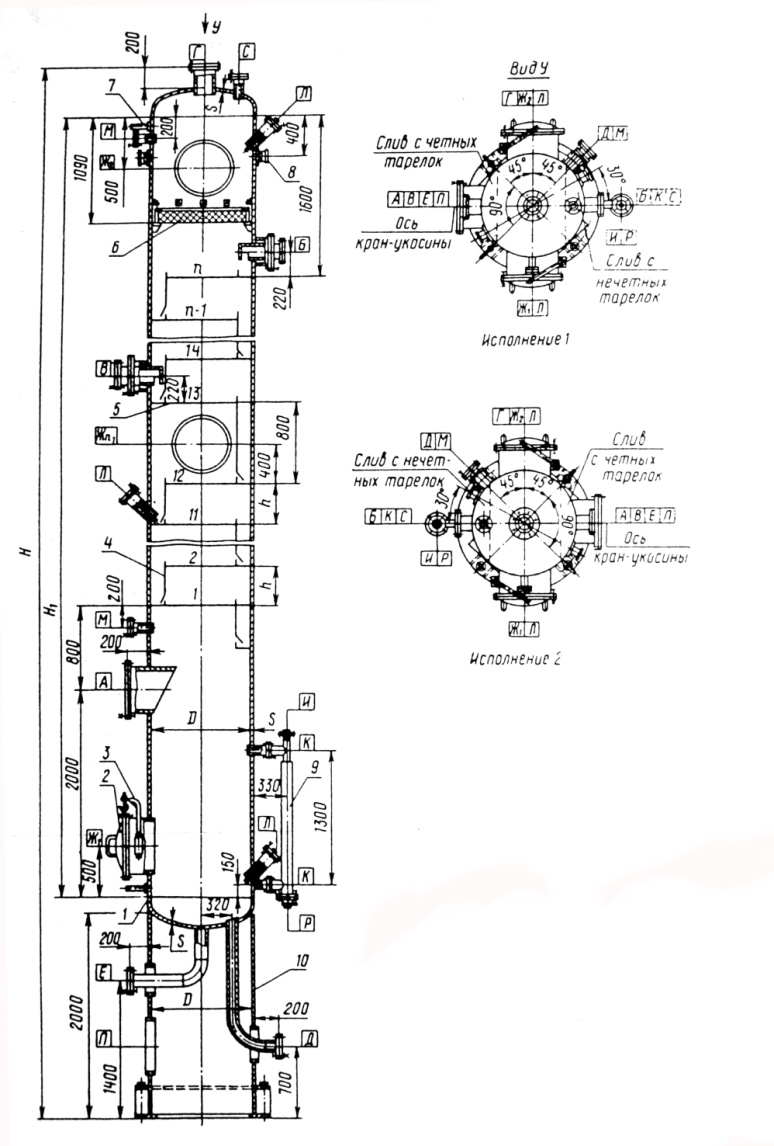

Колонные аппараты изготавливают диаметром до 4000 мм; аппараты диаметром от 400 до 800 мм - в царговом (на фланцах) исполнении корпуса (рисунок 1.2) , диаметром от 1000 до 4000 мм - в цельносваренном исполнении корпуса (рисунок 1.3).

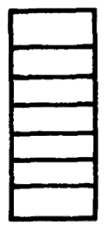

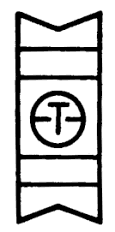

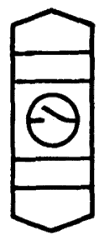

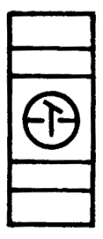

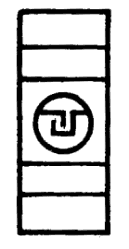

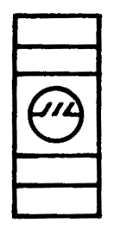

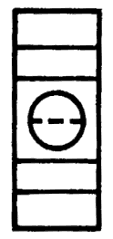

Таблица 1.1- Условные графические обозначения колонных аппаратов (ГОСТ 2.790)

| Наименование | Обозначение | Наименование | Обозначение |

| 1 Аппараты колонные тарельчатые: а) общее обозначение |

| г) с клапанными тарелками под давлением ниже атмосферного |

|

| в) со струйными тарелками под давлением выше атмосферного |

| д) с клапанными прямоточными тарелками |

|

| е) с тарелками из 5-образных элементов |

| к) с жалюзийно-клапанными тарелками |

|

| ж) с ситчатыми тарелками |

| л) с решетчато-провальными тарелками |

|

Продолжение таблицы 1.1

| з) с ситчатыми тарелками с отбойными элементами |

| м) с вихревыми тарелками |

|

| и) с ситчато-клапанными тарелками: под атмосферным давлением |

| 2 Аппараты колонные насадочные: а) с насыпной насадкой |

|

| под давлением ниже атмосферного |

| б) с регулярной насадкой под давлением ниже атмосферного |

|

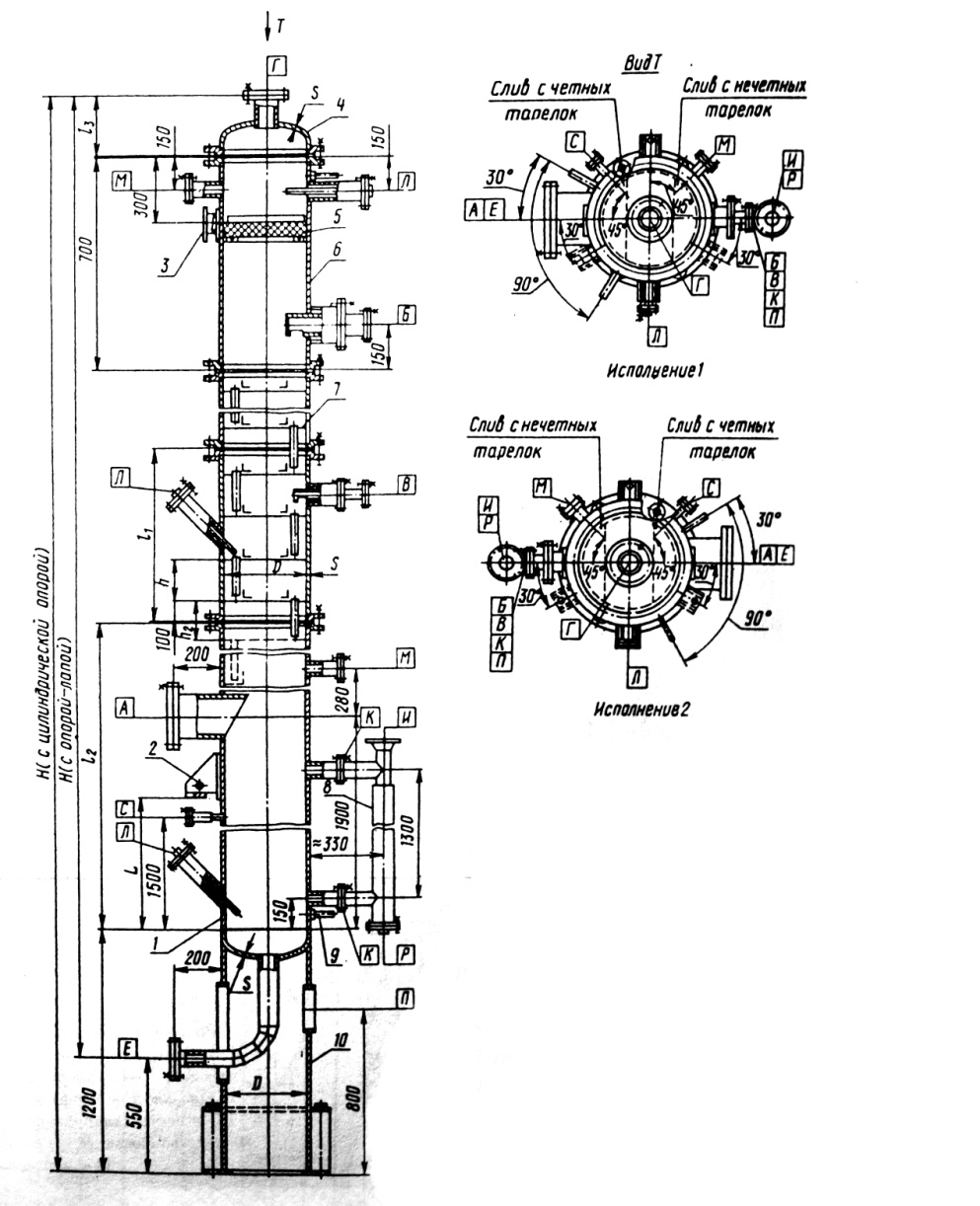

1- корпус; 2- опора-лапа; 3-цапфа; 4-крышка; 5- отбойник сечатый;

6-царга сепарационная; 7- тарелка; 8-камера уровнемера;

9-приспособление для выверки; 10-опора цилиндрическая

Рисунок 1.2 – Аппарат тарельчатый царговый

Таблица штуцеров к рисунку 1.2

| Обозначение | Назначение | Кол-во | Условный проход, мм | Условное давление, МПа (кгс/см2) |

| А | Вход пара (газа) | - | - | |

| Б | Вход флегмы | - | - | - |

| В | Вход питания | - | - | - |

| Г | Выход пара (газа) | - | - | - |

| Е | Выход жидкости на циркуляцию | - | - | - |

| И | Для регулятора уровня | - | 4(40) | |

| К | Для камеры уровнемера | 2,5(25) | ||

| Л | Для замера температуры | - | М20х1,5 | - |

| М | Для замера давления | 1,6(16) | ||

| П | Лаз | - | ||

| Р | Дренаж | М20х1,5 | - | |

| С | Резервный | 1,6(16) | ||

| Таблица штуцеров к рисунку 1.3 | ||||

| Обозначение | Назначение | Кол-во | Условный проход | Условное давление МПа (кгс/см2) |

| А | Вход пара (газа) | - | - | |

| Б | Вход флегмы | - | - | - |

| В | Вход питания | - | - | - |

| Г | Выход пара (газа) | - | - | - |

| Е | Выход жидкости на циркуляцию | - | - | - |

| И | Для регулятора уровня | - | 4(40) | |

| К | Для камеры уровнемера | 2,5(25) | ||

| Л | Для замера температуры | - | М20х1,5 | - |

| М | Для замера давления | 1,6(16) | ||

| П | Лаз | - | ||

| Р | Дренаж | 2,5(25) | ||

| С | Резервный | 2,5(25) |

1-корпус; 2- люк; 3- устройство поворотное; 4- и 5 –тарелки;

6-отбойник сетчатый; 7-приспособление для выверки; 8-цапфа (штуцер); 9-камера уровнемера; 10-опора цилиндрическая;

Рисунок 1.3- Аппарат тарельчатый цельносварный

Дата добавления: 2016-05-31; просмотров: 8485;