Колонные аппараты насадочного типа

Аппараты насадочного типа представляют собой колонны, заполненные насадкой из твердых тел различной формы [1,2,3,4,5,9,12,14]. Взаимодействие газа с жидкостью происходит на смоченной поверхности насадки, орошаемой жидкостью. Течение жидкости по поверхности насадочных тел носит в основном пленочный характер. Однако при перетекании жидкости пленка разрушается и на нижележащем элементе образуется новая пленка. При этом часть жидкости проходит на расположенные ниже слои насадки в виде струек, капель и брызг. Часть поверхности насадки, в основном в местах соприкосновения насадочных элементов друг с другом, бывает смочена неподвижной (застойной) жидкостью и является неактивной. Однако, при достаточной плотности орошения (U), характеризуемой расходом жидкости (м3/с) на единицу площади поперечного сечения аппарата (м2), практически вся поверхность элементов насадки покрыта жидкостными пленками, так что поверхность массопередачи близка к суммарной поверхности насадочных тел. В ряде случаев (при хорошей смачиваемости насадки, отсутствии застойных зон) поверхность массопередачи между газовой и жидкой фазами может превышать геометрическую поверхность всех элементов насадки за счет наличия капель и струй между ними [9].

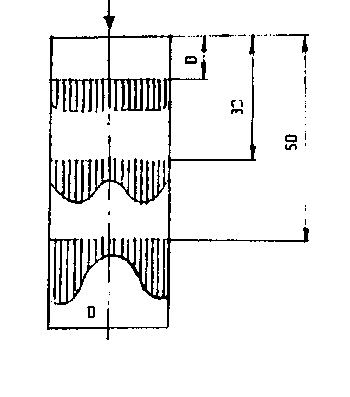

Одним из условий эффективной работы аппаратов насадочного типа является равномерное распределение газа и жидкости по сечению колонны. Однако равномерного распределения жидкости по всей высоте насадки по сечению колонны обычно не достигается, что объясняется пристеночным эффектом. Вследствие этого жидкость имеет тенденцию растекаться от центральной части колонны к её стенкам ( рисунок 2.1). Из рисунка следует, что жидкость практически полностью оттесняется от места ввода к периферии колонны на расстоянии, равном четырем-пяти её диаметрам. Поэтому часто насадку в колонну загружают секциями высотой в четыре-пять диаметров (но не более 3…4 метров в каждой секции), а между секциями (слоями насадки) устанавливают перераспределители жидкости, направляющие жидкость в осевое сечение колонны [5].

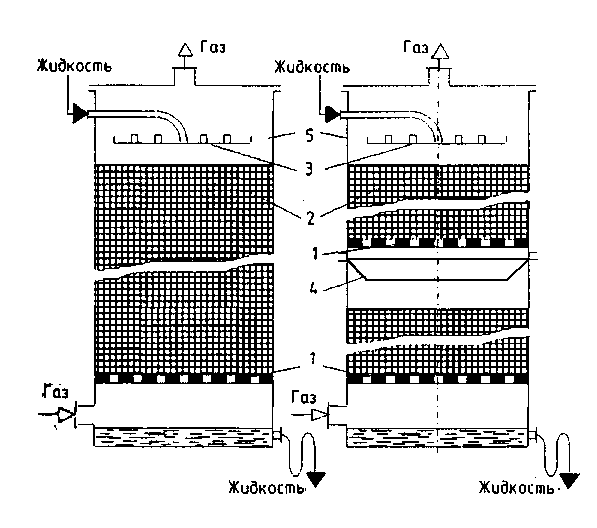

В насадочном аппарате (рисунок 2.2,а) на опорной решетке 1 уложен слой насадки 2. Через распределительное устройство 3 на насадку подается жидкость. Для уменьшения поперечной неравномерности потока жидкости насадку загружают слоями с размещением между ними перераспределительного устройства 4 (рисунок 2.2,б).

Рисунок 2.1- Распределение орошающей жидкости по высоте насадочной колонны

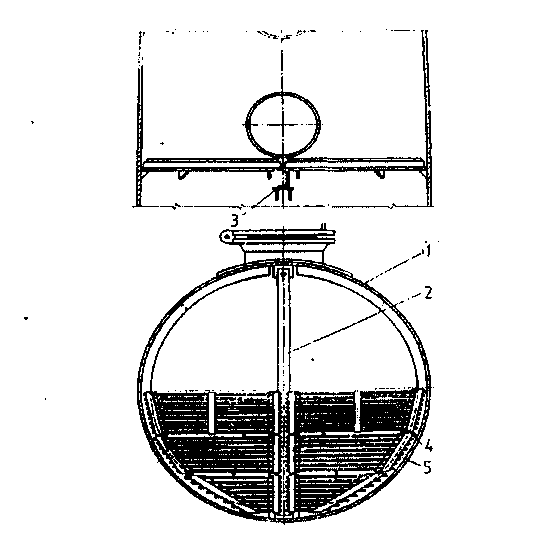

Опорная решетка представляет собой тарелку (рисунок 2.3), состоящую из отдельных секций, которые можно монтировать через люк. Секции опираются на кольцо 1, приваренное к корпусу, и балку 2. Балки установлены на столиках 3 так, что поверхность балки, на которую опираются секции, находится на одном уровне с опорным кольцом.

Секцию изготавливают из полос (колосников) 4, установленных на ребро и приваренных к планкам 5. Расстояние между полосами не должно превышать ¾ наименьшего размера элемента насадки.

Для загрузки и выгрузки насадки непосредственно на уровне засыпки и над поддерживающей насадку тарелкой в колонне устанавливают люки [12].

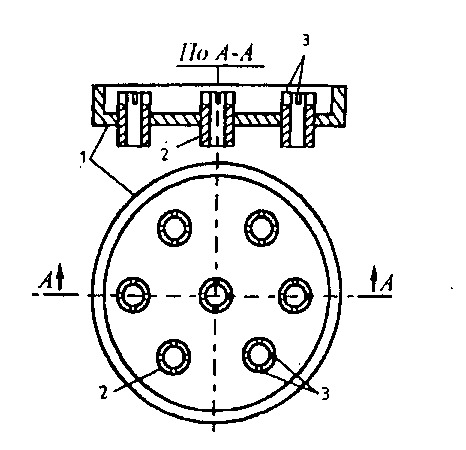

Равномерное перераспределение жидкости достигается с помощью распределительных тарелок 1 (рисунок 2.4), в которых жидкость, стекая по всем патрубкам 2, равномерно орошает практически всю насадку. Для включения в работу всех патрубков и создания пленки по всему их внутреннему периметру в них делают вертикальные прорези 3. Вертикальные прорези обеспечивают устойчивое пленочное стекание жидкости по всему внутреннему периметру патрубков, что ведет к равномерному орошению [9].

1-опорная решетка; 2-слой насадки; 3- устройство для распределения жидкости; 4-перераспределитель; 5-корпус

Рисунок 2.2–Насадочные аппараты со сплошным (а) и секционными (б) слоями

На рисунке 2.2 изображены насадочные аппараты с противоточным движением взаимодействующих потоков. Однако в последнее время большое внимание уделяют созданию прямоточных насадочных аппаратов, работающих с большими скоростями газа (до 10 м/с). При таких скоростях, которые в случае противотока недостижимы из-за наступления захлебывания, интенсифицируется процесс массообмена, уменьшаются габариты аппарата; гидравлическое сопротивление при прямотоке значительно ниже, чем при противотоке. Применение таких аппаратов целесообразно в тех случаях, когда направление движения фаз не влияет заметно на движущую силу.

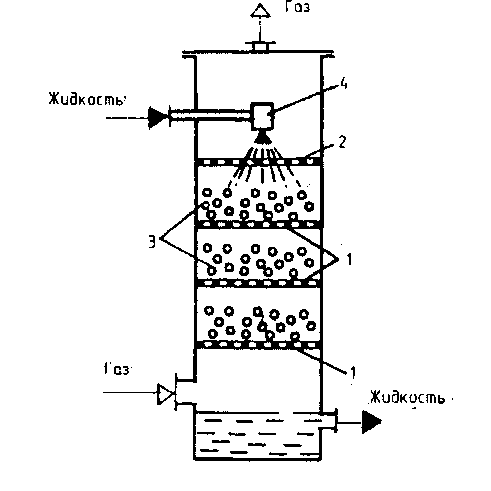

Весьма эффективным и сравнительно простым является аппарат с псевдоожиженной насадкой на тарелках (рисунок 2.5) [9]. В качестве насадки, помещаемой на опорные решетки 1, используют тела различной формы (чаще всего шаровые) с кажущейся плотностью ρк, меньшей плотности жидкости ρж. Насадку (шары диаметром от 10 до 30 мм полые или сплошные) изготавливают из полиэтилена, полипропилена и других полимеров, а также из металла или резины. При скоростях газа, превышающих некоторое критическое значение, на тарелках образуется слой жидкости, а насадка переходит в псевдоожиженное состояние. С ростом скорости газа высота слоя насадки и, следовательно, порозность слоя увеличивается. При интенсивном перемешивании насадки хорошо перемешивается и жидкость на тарелке. Это уменьшает поперечную неравномерность потока жидкости и увеличивает эффективность аппарата.

1-опорное кольцо; 2-балка; 3-столик; 4-колосники

Рисунок 2.3-Тарелка под насадку

1-распределительная тарелка;2-патрубки; 3-прорези

Рисунок 2.4 –Перераспределительное устройство жидкости

Образующиеся и подхватываемые газовым потоком капли жидкости в значительной степени улавливаются смоченными псевдоожиженными шарами и вновь возвращаются в слой жидкости при попадании шаров в нижнюю часть секции, ограниченной двумя соседними тарелками. Для предотвращения уноса шаров из самой верхней секции установлена ограничительная решетка 2 (см. рисунок 2.5). Все это позволяет работать при повышенных (в сравнении с насадочными аппаратами, у которых скорость газа ограничена скоростью захлебывания неподвижной насадки) скоростях газового потока. Рабочая скорость газа достигает здесь 4…5 м/с при плотностях орошения до 0,05 м3/(м2·с).

1- опорные решетки; 2-ограничительная решетка; 3- шаровая насадка; 4-распределитель жидкости

Рисунок 2.5 - Аппарат с псевдоожиженной шаровой насадкой

Переток жидкости с тарелки на тарелку происходит здесь через те же отверстия, через которые проходит и газ.

Достоинствами этих аппаратов является:

-высокая эффективность (КПД) одной ступени за счет развитой поверхности массообмена (это поверхность пленок на шарах и поверхность капель) и высоких значений коэффициентов массоотдачи вследствие малых толщин жидкостной пленки и пограничного слоя со стороны газа при больших скоростях газового потока. Высоким КПД способствует так же отсутствие поперечной неравномерности за счет хорошего перемешивания жидкости по объему секции ( как в виде пленок жидкости на элементах подвижной насадки, движущихся в различных направлениях, так и в виде капель, брызг);

-увеличение интенсивности абсорберов в 4…6 раз по газовому потоку и ещё больше – по жидкостному;

- возможность работы с загрязненными жидкостями и газами.

Один из главных недостатков этих аппаратов - выравнивание концентраций в продольном направлении и уменьшение за счет этого средней движущей силы процесса массопередачи. Эффективным средством борьбы с продольным перемешиванием является секционирование аппарата (см. рисунок 2.2, б).

Насадочные колонны отличаются простотой конструкции, имеют низкое гидравлическое сопротивление. Однако в них затруднен отвод тепла; они малопригодны для работы с загрязненными жидкостями.

Дата добавления: 2016-05-31; просмотров: 3872;