Характеристика насадок

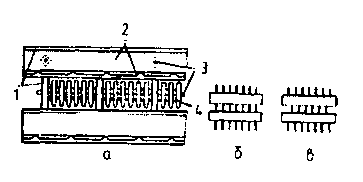

Хордовая насадка (рисунок 2.8, А) состоит из поставленных на ребро досок 2, образующих решетку. Решетки укладываются друг на друга, так что в смежных решетках доски повернуты на угол 90º (иногда 45º). Наиболее распространена деревянная хордовая насадка, изготавливаемая из досок толщиной 10…13 мм и высотой 100…150 мм. В нижней части досок через каждые 200…250 мм делают треугольные вырезы, разрывающие стекающую жидкость и не допускающие ее стекания в одну сторону при перекосе насадки. Нижнюю часть досок, в которой расположены эти вырезы, часто срезают под углом, как показано на рисунке 2.8, А.

Отдельные доски соединяют посредством штырей 3 или тяг с установкой прокладок 4 (см. рисунок 2.8, А). Через каждые 10…12 досок устанавливают утолщенные рейки 1 толщиной 25 мм, выступающие на 10 мм ниже и выше остальных досок. Эти рейки служат для укладывания отдельных решеток насадки друг на друга, а нижние решетки - на поддерживающее устройство. Таким образом, между досками смежных решеток остаются зазоры (около 20 мм), способствующие улучшению работы насадки.

В колоннах больших диаметров решетки составляют из нескольких частей.

Во избежание значительного давления на нижние решетки укладку насадки производят ярусами (по 15…20 решеток в каждом). Каждый ярус укладывают на самостоятельное поддерживающее устройство. В последнее время применяют хордовые насадки, изготовленные из графита, пластических масс и металла.

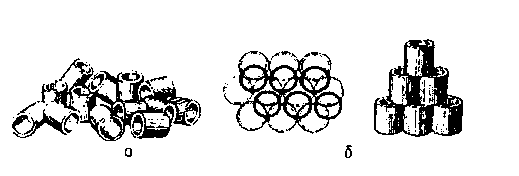

Насадочные тела кольцевой насадки представляют собой цилиндрические тонкостенные кольца, наружный диаметр которых обычно равен высоте кольца. Диаметр насадочных колец изменяется от 25 до 150 мм (кольца меньшего диаметра почти не находят применения в промышленной практике). Кольца малого диаметра (до 50 мм) загружают в аппарат навалом (рисунок 2.8, В1, а).

При диаметре больше 50 мм кольца укладывают правильными рядами; при этом во избежание провала жидкости кольца укладывают в шахматном порядке, т.е. кольца каждого ряда сдвинуты относительно колец смежного ряда (рисунок 2.8, В 1 б).

Насадочные кольца изготовляют чаще всего из керамики или фарфора, в некоторых случаях из углеграфитовых масс. Применяют также тонкостенные металлические кольца из стали или других металлов. Стальные кольца, изготовленные путем разрезания стандартных труб, имеют большую толщину стенки; такая насадка обладает значительным объемным весом. Перспективно применение колец из пластических масс.

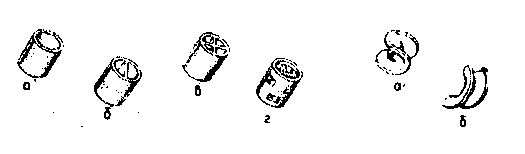

Кольца Рашига (рисунок 2.8, В2,а) представляют собой простые кольца без дополнительных устройств. Эти кольца наиболее дешевы и просты в изготовлении; они хорошо зарекомендовали себя на практике и являются самым употребительным видом насадок.

Для увеличения поверхности применяют показанные на рисунке 2.8, В2, б кольца с перегородкой (кольца Лессинга), кольца с крестообразной перегородкой (рисунок 2.8, В2, в) и спиральные кольца, имеющие внутри одну, две или три спирали. При регулярной укладке кольца с крестообразной перегородкой и спиральные применяют размером 75 мм и более. Эти кольца сложны в изготовлении, дороги и обладают малым свободным объемом. Испытания показали невысокую эффективность спиральных колец по сравнению с кольцами Рашига.

Иногда для увеличения поверхности применяют наружное рифление поверхности колец. Исследования рифленых колец не показали их преимуществ по сравнению с обычными; это можно объяснить тем, что жидкость течет в основном по желобкам между соседними рифлениями, и поверхность таких колец смачивается хуже, чем у обычных.

В ФРГ предложены кольца с прободенными стенками (кольца Палля), показанные на рисунке 2.8, В2,г. Эти кольца предназначены в основном для засыпки внавал и обладают меньшим гидравлическим сопротивлением и несколько большей эффективностью по сравнению с кольцами Рашига, но при этом они имеют большую стоимость и сложны в изготовлении. Эти кольца изготавливают из стали и пластических масс.

Кольца «Перфоринг» представляют собой металлические кольца с перегородками, в стенках которых (а также в перегородке) проделаны отверстия. Испытания показали, что при больших скоростях газа (свыше 1,3м/с) кольца «Перфоринг» по эффективности превосходят кольца Палля, но обладают большим сопротивлением. Эти кольца дешевле колец Палля и имеют более высокий предел нагрузки по газу.

Седлообразнаянасадка применяется в США и Европе наряду с кольцами для беспорядочной засыпки. На рисунке 2.8, С, а показаны седла Берля, а на рисунке 2.8, С, б — седла «Инталокс». Поверхность первых представляет собой гиперболический параболоид, а вторых — часть тора. Седла «Инталокс» проще в изготовлении. Седлообразная насадка при одинаковых размерах насадочных тел имеет по сравнению с кольцами Рашига примерно на 25% большую удельную поверхность и несколько больший свободный объем.

Седлообразная насадка обладает меньшим гидравлическим сопротивлением и несколько большей эффективностью, чем кольца Рашига. Вероятно, седла Берля лучше смачиваются, чем кольца Рашига. Седла «Инталокс» по сравнению с седлами Берля обеспечивают большую беспорядочность насадки и не создают предпочтительных путей (каналов) для протекания жидкости. Кроме того, удельная поверхность и свободный объем у седел «Инталокс» выше, чем у седла Берля.

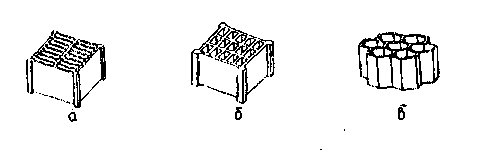

Блочнаянасадка используется в качестве регулярной и состоит из отдельных элементов большого размера (блоков). На рисунке 2.8, Дпоказаны некоторые типы блочной керамической насадки, разработанной в России и США. Блоки по рисунку 2.8,Ддолжны иметь «ножки» с тем, чтобы между рядами насадкиоставался зазор 10…20 мм; при этом гидравлическое сопротивление уменьшается, а коэффициент массопередачи повышается. Преимуществом блочной насадки перед другими регулярными насадками (в частности, кольцами в укладку) является значительное упрощение работ по укладке насадки в аппарат, которые, особенно при не очень крупной насадке (кольца размером 50 или 80 мм), весьма трудоемки. По своим качествам блочная насадка не уступает другим видам регулярных насадок. Хотя в настоящее время блочные насадки не имеют широкого промышленного применения, их следует считать перспективным видом насадок.

К специальным насадками можно отнести различные металлические (сетчатые и проволочные) и пластмассовые насадки, а также стеклянное волокно.

А

а – устройство насадки; б, в – схемы расположения решеток; 1-рейки, 2-доски, 3-штыри, 4-прокладки

Деревянная хордовая насадка

В1

а - навалом; б – в укладку

Насадка кольцами

В2 С

а – кольца Рашига; б – кольца с перегородкой; в – кольца с крестообразной перегородкой; г – кольца Палля

В2 - Насадочные тела

: а – седла Верля; б – седла «Интилокс».

С - Насадка седлообразная

Д

: а – щелевые блоки; б – решетчатые блоки; в – сотовые блоки.

Блочные насадки

Рисунок 2.8 – Виды насадок

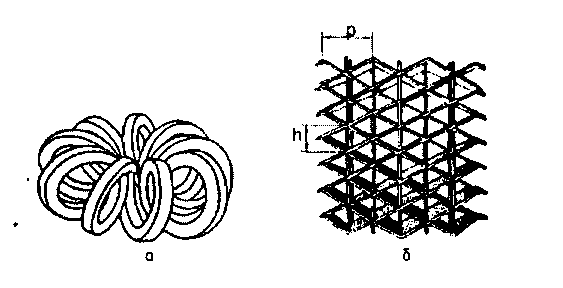

Спиральная металлическая насадка применяется на коксохимических заводах в США и в России. Она изготовляется из стальной ленты шириной 9,5 мм и толщиной 0,25 мм, свертываемой в спираль. Диаметр спирали 19 мм, шаг 25 мм, число витков 15.

Насадка полиэтиленовыми розетками Теллера изображена на рисунке 2.9, а. Объемные коэффициенты массопередачи для этой насадки оказались на 23…72% выше, чем для колец и седел размером 25 мм при более низком сопротивлении. Так как полиэтилен не смачивается водой и смоченная поверхность близка к нулю, то высокие коэффициенты массопередачи объясняются абсорбцией жидкостью, находящейся в точках соприкосновения насадочных тел между собой и стекающими струйками.

Были предложены различные металлические сетчатые насадки, отличающиеся высокой эффективностью. Недостатками этих насадок являются легкая забиваемость и малые допустимые скорости газа. Последний недостаток устранен в насадке «Спрейпак», показанной на рисунке 2.9, б. Насадка изготовляется из металлической полосы толщиной 0,5…1 мм нанесением в шахматном порядке прорезей и последующим растягиванием полосы в направлении, перпендикулярном прорезям; при этом прорези расширяются и полоса принимает вид решетки. Решетка может быть выполнена также путем прессования на специальном прессе. Насадка собирается из изогнутых решетчатых элементов, соединяемых посредством вертикальных стержней.

а – розетки Теллера; б – насадка «Спрейпак»

Рисунок 2.9 – Специальные насадки

В таблице 2.1 приведены основные характеристики насадок некоторых типов.

Таблица 2.1 – Характеристики насадок

| Насадки | а, м2/м3 | ε, м3/м3 | dэ, м | ρ, кг/м3 | Число штук в 1 м3 |

| Регулярные насадки | |||||

| Деревянная хордовая (10х100), шаг в свету | |||||

| 0,55 | 0,022 | - | |||

| 0,68 | 0,042 | - | |||

| 0,77 | 0,064 | - | |||

| Керамические кольца Рашига: | |||||

| 50х50х5 | 0,735 | 0,027 | |||

| 80х80х8 | 0,72 | 0,036 | |||

| 100х100х10 | 0,72 | 0,048 | |||

| Нерегулярные насадки | |||||

| Керамические кольца Рашига: | |||||

| 10х10х1,5 | 0,7 | 0,006 | |||

| 15х15х2 | 0,7 | 0,009 | |||

| 25х25х3 | 0,74 | 0,015 | |||

| 35х35х4 | 0,78 | 0,022 | |||

| 50х50х5 | 0,785 | 0,035 | |||

| Стальные кольца Рашига: | |||||

| 10х10х0,5 | 0,88 | 0,007 | |||

| 15х15х0,5 | 0,92 | 0,012 | |||

| 25х25х0,8 | 0,92 | 0,017 | |||

| 50х50х1 | 0,95 | 0,035 | |||

| Керамические кольца Палля: | |||||

| 25х25х3 | 0,74 | 0,014 | |||

| 35х35х4 | 0,76 | 0,018 | |||

| 50х50х5 | 0,78 | 0,026 | |||

| 60х60х6 | 0,79 | 0,033 |

Продолжение таблицы 2.1

| Стальные кольца Палля: | |||||

| 15х15х0,4 | 0,9 | 0,010 | |||

| 25х25х0,6 | 0,9 | 0,015 | |||

| 35х35х0,8 | 0,9 | 0,021 | |||

| 50х50х1,0 | 0,9 | 0,033 | |||

| Керамические седла Берля: | |||||

| 12,5 | 0,68 | 0,006 | |||

| 0,69 | 0,011 | ||||

| 0,7 | 0,017 | ||||

| Керамические седла «Инталокс» | |||||

| 12,5 | 0,78 | 0,005 | |||

| 0,77 | 0,009 | ||||

| 0,775 | 0,012 | ||||

| 0,81 | 0,017 | ||||

| 0,79 | 0,027 |

Примечание. а – удельная поверхность; ε – свободный объем;

dэ – эквивалентный диаметр; ρ – насыпная плотность

При выборе размеров насадки необходимо учитывать, что с увеличением размеров ее элементов увеличивается допустимая скорость газа, а гидравлическое сопротивление насадочного аппарата снижается. Общая стоимость колонны с крупной насадкой будет ниже за счет снижения диаметра аппарата, несмотря на то, что высота насадки несколько увеличится по сравнению с таковой в аппарате, заполненном насадкой меньших размеров. Это особенно относится к абсорбции хорошо растворимых газов, где более подходящей может быть и сравнительно мелкая насадка.

Если необходимо провести глубокое разделение газовой смеси, требующее большого числа единиц переноса, то в этом случае рациональнее использовать мелкую насадку. Мелкая насадка предпочтительнее при проведении процесса под повышенным давлением, так как при этом потеря напора в аппарате составит малую долю от общего давления газовой смеси.

При выборе размера насадки необходимо соблюдать условие, при котором отношение диаметра Dк колонны к эквивалентному диаметру dэ насадки Dк / dэ ≥10.

В случае загрязненных сред целесообразно применять регулярные насадки, в том числе при работе под повышенным давлением. Для этих сред можно использовать аппараты с плавающей насадкой (см. рисунок 2.5).

Дата добавления: 2016-05-31; просмотров: 5943;