Визначення і призначення БЦ верстатів

Багатоцільовими називаються верстати з ЧПК, які забезпечують комплексну обробку складних за конструкцією деталей з різних сторін без їхнього перебазування, і як правило, маючи пристрої автоматичної зміни інструментів (АЗІ).

На них виконують чорнову і чистову обробку складних корпусних деталей, важелів, кронштейнів, плит та ін., які мають десятки поверхонь, що підлягають обробці.

На таких верстатах здійснюють фрезерування площин, поступів, канавок, вікон; свердлення, зенкерування, розгортання і розточування отворів, в тому числі ступінчатих. Нарізання різьб мітчиками та ін.

2 Особливості конструкції БЦ верстатів

Для виконання великої кількості технологічних переходів різноманітними інструментами багатоцільові верстати у порівнянні зі звичайними верстатами з ЧПК мають ряд конструктивних особливостей. Так для виконання різнорідних технологічних переходів верстати повинні мати великий запас різальних інструментів і для цього їх оснащують інструментальними магазинами, в котрих розміщуються 15 ... 30, а при необхідності 50 ... 100 і більше інструментів.

Для зміни інструментів передбачені автооператори, котрі видаляють із шпинделя відпрацьований інструмент і переносять його в магазин, а із магазину дістається новий інструмент і доставляється до шпинделя верстата.

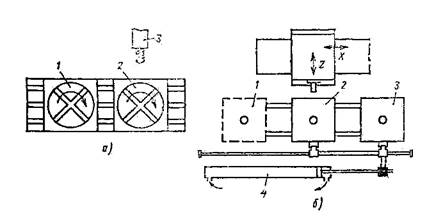

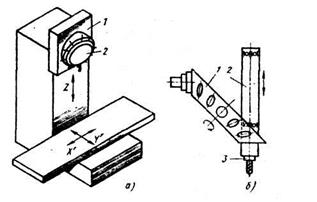

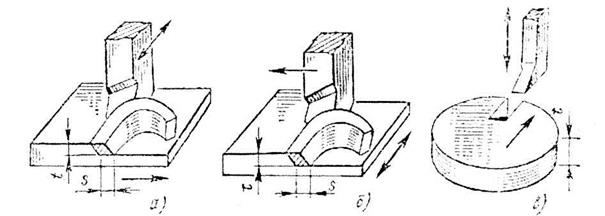

При обробці поверхонь деталей з декількох сторін її необхідно орієнтувати відносно різального інструменту тобто повертати. Для цього в БЦ передбачені поворотні пристрої (див. рис. 1, а).

Рисунок 1 – Схеми повороту і зміни деталей:

а – прямокутний стіл зі здвоєними поворотними столами; б – стіл, що зсувається – супутник

Завантаження – розвантаження столу 1 виконують під час обробки заготовки на столі 2 шпинделем 3 (рис. 1, а). Іноді один стіл має механізм періодичного повороту, призначений для послідовної обробки деталі з декількох сторін, а другий стіл може повертатися безперервно для обробки циліндричних і складних криволінійних поверхонь.

Для скорочення часу завантаження деталей і їх зняття після обробки в БЦ застосовують столи – супутники (рис. 1, б).

У період обробки заготівки супутник знаходиться у положенні 2, а у цей час другу заготівку розміщують у супутник в положення 1. Коли обробка закінчиться, супутник з положення 2 автоматично переміститься гідроциліндром 4 у положення 3, а на його місце прийде супутник з положення 1.

Такий маяковий рух супутників повторюватиметься.

Деякі БЦ верстати оснащені двома шпинделями: один – для виконання важких робіт, а другий – для легких.

В інших БЦ верстатах може бути два однакових шпинделя, розміщених в поворотній голівці. Поки один шпиндель працює, інший зайнятий зміною інструмента. Після закінчення обробки шпинделя їх міняють місцями. Це дозволяє скоротити час на зміну інструментів до 1...2 с замість 8...10 с.

Для забезпечення регулювання швидкості обертання шпинделя у широкому діапазоні приводи головного руху БЦ верстатів оснащують електродвигунами постійного струму з двома – трьома механічними ступенями, іноді асинхронними електродвигунами і коробками швидкостей або варіаторами без ступеневого регулювання.

У приводах подач частіше застосовують електродвигуни з безступеневим регулюванням, високомоментні з діапазоном регулюванням до 1000 і більше або гідроприводи, які забезпечують високу плавність переміщення робочих органів і діапазон регулювання.

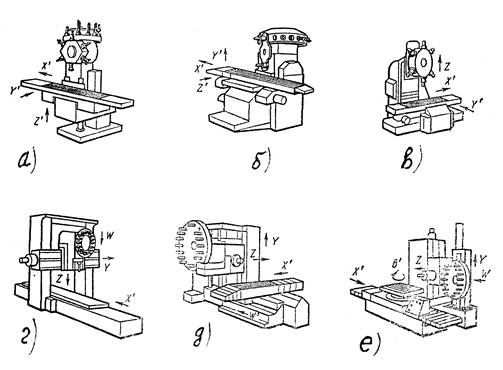

За компоновкою БЦ верстати можна поділити на 2 групи:

- з вертикальною компоновкою;

- з горизонтальною компоновкою.

У верстатах з вертикальною компоновкою вісь шпинделя розташована вертикально.

Шпиндель з інструментом має доступ лише до однієї сторони заготівки. Такі верстати вигідно застосовувати для обробки складних корпусних деталей, у котрих об'єм обробки з однієї сторони перевищує об'єм обробки з інших сторін. Якщо використовувати багатопозиційні та поворотні пристрої, то можна виконувати обробку деталей з декількох сторін.

Верстати з вертикальною компоновкою створюються на базі вертикальних консольних і безконсольних фрезерних верстатів, поздовжньо-фрезерних, координатно-розточних та ін. верстатів.

У верстатах з горизонтальною компоновкою шпиндель розташований горизонтально. Ці верстати найчастіше оснащують поворотними столами, що забезпечує обробку деталей з декількох сторін. Верстати створюють за типом консольних горизонтально-фрезерних і горизонтально-розточних.

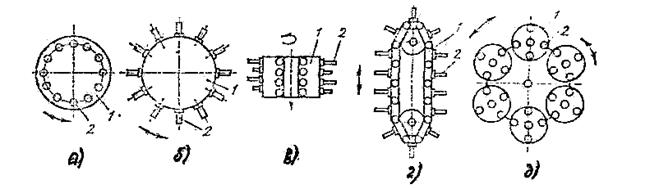

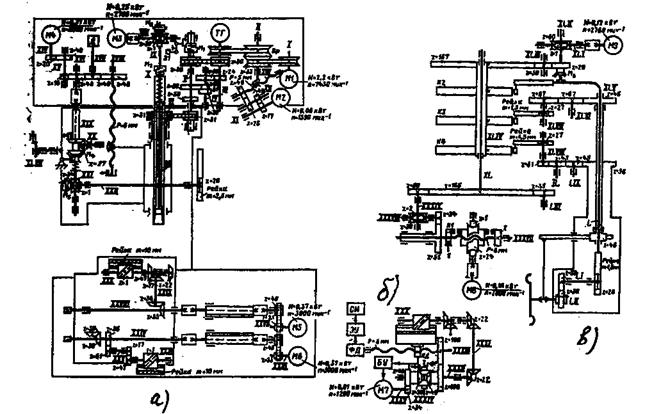

Схеми компоновок наведені на рис. 2, а ... е.

Рисунок 2 – Схеми компоновки БЦ верстатів: а, в, г – верстати з вертикальною компоновкою, б, д, е – верстати з горизонтальною компоновкою

3 Системи ЧПК багатоцільових верстатів

У зв'язку з конструктивними особливостями БЦ станків з ЧПК та їх широкими технологічними властивостями, системи ЧПК цих верстатів мають ряд особливостей у порівнянні з системами звичайних верстатів з ЧПК, а саме:

- великий обсяг інформацій, закладений у програмі;

- велика кількість керуючих координат – до 7 ... 8;

- забезпечення високої точності позиціювання робочих органів у межах 0,005 ... 0,01 мм;

- можливість роботи в різних режимах.

Системи ЧПК багатоцільових верстатів повинні працювати як в автономному режимі так і від ЕОМ.

4 Пристрої автоматичної зміни інструментів багатоцільових верстатів

До механізмів АЗІ пред'являють наступні вимоги:

1. Повинні забезпечувати стабільне точне положення інструментів;

2. Мінімальний час на зміну інструмента.

За конструкцією і компоновкою механізми АЗІ поділяються на три групи:

- із заміною усього шпиндельного пристрою;

- із заміною інструмента в одному шпинделі;

- комбіновані.

До першої групи відносяться револьверні шпиндельні голівки і магазини шпиндельних гільз.

До першої групи відносяться револьверні шпиндельні голівки і магазини шпиндельних гільз.

Револьверні голівки прості за конструкцією і компактні. Їх розміщують на шпиндельній бабці верстату. Зміна інструмента проводиться поворотом револьверної голівки і час на заміну складає 1 ... 3 с.

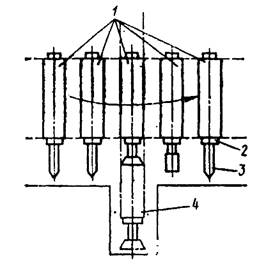

Магазини шпиндельних гільз бувають лінійного і барабанного типу (рис. 3).

Принцип роботи: гільзи 1 обертання барабану почергово займають положення 4, при цьому шпиндель 2 з'єднується з приводом головного руху, а гільза шпинделя – з приводом подач. Привод головного руху забезпечує обертання інструментів 3, а привод подачі – осьове переміщення. Механізм розрахований на 15 ... 20 гільз, в котрих можна встановити шпинделі різної конструкції для легкої і тяжкої роботи.

Принцип роботи: гільзи 1 обертання барабану почергово займають положення 4, при цьому шпиндель 2 з'єднується з приводом головного руху, а гільза шпинделя – з приводом подач. Привод головного руху забезпечує обертання інструментів 3, а привод подачі – осьове переміщення. Механізм розрахований на 15 ... 20 гільз, в котрих можна встановити шпинделі різної конструкції для легкої і тяжкої роботи.

Перевага: висока жорсткість шпиндельного пристрою і надійність його кріплення.

Недоліки: громіздкість конструкції та висока собівартість, обмежений вміст інструментів.

Найбільш розповсюджені БЦ верстати зі зміною інструмента в одному шпинделі – інструментальні магазини. Механізм АЗІ в цьому випадку включає в себе інструментальний магазин; в якому встановлюються усі необхідні інструменти і автооператор, який забезпечує перенесення інструментів від магазину до шпинделя і навпаки.

При великих відстанях між магазином і автооператором передбачаються транспортні пристрої, котрі доставляють інструменти від магазина до автооператора і навпаки.

Магазини можуть встановлюватися на шпиндельній голівці, на колоні або на столі верстата, а іноді за межами верстату.

БЦ верстати оснащуються інструментальними магазинами різних конструкцій.

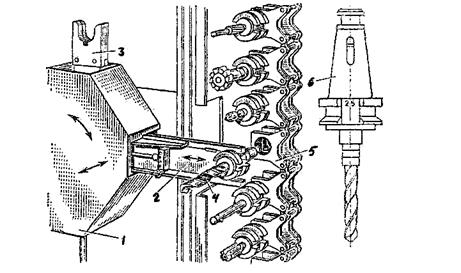

На рис. 4, а зображено багатоцільовий верстат з револьверним магазином 2, який розміщено на шпиндельній голівці 1 верстату.

На рис. 4, а зображено багатоцільовий верстат з револьверним магазином 2, який розміщено на шпиндельній голівці 1 верстату.

Конструкція револьверних магазинів, розташованих на шпиндельній голівці, спрощує завантаження інструментів, їх транспортування, скорочує час на зміну інструментів, підвищує точність.

Принцип дії: револьверний магазин 2 (рис. 4, а) обертаючись, підводить необхідний інструмент до співпадання його осі з віссю шпинделя. Гільза 2 (рис. 4, б) переміщуючись униз захвачує оправку з інструментом 3, відносить її з гнізда магазину 1 і, переміщуючись далі, здійснює робочу подачу. Після закінчення обробки гільза здійснює зворотній хід – вгору, оправка з інструментом залишається у гнізді магазину, а шпиндель піднімається далі вгору, щоб не заважати наступному повороту магазину. Так продовжуватиметься доти, доки не закінчиться повна обробка деталі.

Принцип дії: револьверний магазин 2 (рис. 4, а) обертаючись, підводить необхідний інструмент до співпадання його осі з віссю шпинделя. Гільза 2 (рис. 4, б) переміщуючись униз захвачує оправку з інструментом 3, відносить її з гнізда магазину 1 і, переміщуючись далі, здійснює робочу подачу. Після закінчення обробки гільза здійснює зворотній хід – вгору, оправка з інструментом залишається у гнізді магазину, а шпиндель піднімається далі вгору, щоб не заважати наступному повороту магазину. Так продовжуватиметься доти, доки не закінчиться повна обробка деталі.

При зміні інструментів в револьверних магазинах, розташованих на шпиндельній голівці, не потрібен автооператор.

Недоліком цих магазинів є обмежена місткість інструментів.

При обробці складних деталей, для котрих потрібна велика кількість різноманітних інструментів, застосовуються інструментальні магазини великої місткості. Оптимальною вважається місткість на 30 ... 40 інструментів.

На рис. 5, а…д наведені схеми магазинів, які застосовуються в багатоцільових верстатах.

Рисунок 5 – Схеми інструментальних магазинів

Дискові магазини (рис. 5, а і б):

За конструкцією являють собою форму диска. Гнізда під інструменти можуть знаходитись на торці або периферії диска. Місткість інструментів сягає 30 ... 40 шт.

Барабанні магазини(рис. 5, в):

Гнізда під інструменти розташовані на периферії барабану, місткість інструментів досягає 30 ... 40 шт.

Ланцюгові магазини (рис. 5, г):

Застосовуються у верстатах, де є потреба у великій кількості різноманітних інструментів, до 100 шт. і більше. Інструменти встановлюються у гніздах ланцюгів. Для доставки інструмента у задане положення ланцюг від приводу за допомогою зірочок отримує переміщення і доставляє потрібний інструмент у положення завантаження – розвантаження.

Планетарні магазини(рис. 5, д):

Відносяться до магазинів великої місткості. Інструменти встановлюють у гніздах дисків. Барабан з дисками 1 отримує поворот навколо центральної осі, а окрім цього кожний диск з інструментами обертається від автономного приводу.

Для скорочення часу на заміну інструментів іноді використовують комбіновані пристрої АЗІ, які складаються із магазину і револьверної голівки.

Наприклад, при наявності двошпиндельної поворотної голівки під час роботи одного шпинделя проходить заміна інструмента з магазина в іншому шпинделі за допомогою автооператора.

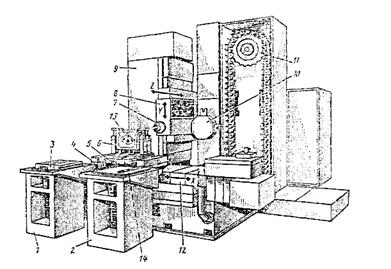

Для кращого розміщення та роботи пристрою АЗІ, розглянемо в якості прикладу багатоцільовий верстат з ланцюговим магазином 11, місткістю на 60 інструментів (рис. 6).

Рисунок 6 – Багатоцільові верстати з ланцюговим магазином

Верстат призначений для обробки складних корпусних деталей з декількох сторін. На ньому виконують свердлення, розгортання, нарізання різьб, фрезерування та ін.

Робочі та установочні переміщення виконуються шпиндельною коробкою 8 по осі «Y», стояком 9 по осі «Z» і столом по осі «X».

У верстаті передбачені дві завантажувально-розвантажувальні позиції 1 і 2, базові плити 3 і 5 й уніфіковані деталі установочних пристроїв 6. Плита переміщується за відповідними направляючими 14. При обробці корпусних деталей їх можна встановлювати безпосередньо на базові площадки 4 столу, наявність поворотного столу 13 можна оброблювати з декількох сторін.

Робота пристрою АЗІ (рис. 7).

Захват руки 2 висувається із корпусу 1 і захватує оправку з інструментом 4. При переміщенні корпусу 1 вздовж осі оправка з інструментом витягається із гнізда 5 магазину. Після закінчення обробки вільний захват 3 автооператора підводиться до шпинделя 6 (рис. 7) відповідним поворотом і вістовим переміщенням корпусу руки. При установці інструментів в гнізда ланцюги оправки мають номери, що полегшує розташування інструментів за гніздами магазину та їх пошук у відповідності з програмою.

Рисунок 7 – Пристрій для зміни інструменту

Кодування інструментів

Якщо для обробки деталі потрібно небагато інструментів і кожен його вид застосовується тільки один раз, то інструментотримач (оправки, блоки) розміщують в магазині або револьверній голівці у порядку послідовності обробки, вказаному у техпроцесі та при кожній зміні інструменту магазин або револьверна голівка переміщується (повертається) на один крок. Якщо для обробки використовується велика кількість інструментів і, якщо у роботі деякі інструменти беруть участь декілька разів, у цьому випадку проводять пошук самого інструменту або гнізда магазину, в якому встановлений інструмент для того, щоб забезпечити пошук необхідного інструмента. Пошук інструментів може здійснюватися різними способами:

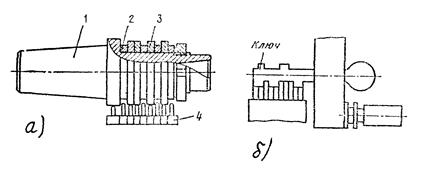

а) при пошуку інструменту на його оправці в певній комбінації встановлюють змінні кодові кільця 3 (рис. 8, а).

Рисунок 8 – Кодування інструментів:

а – кодування оправки інструменту; б – кодування гнізд інструмента

З розпірними кільцями 2 кодові кільця 3 під час руху магазину натискають на кінцеві вимикачі 4 і магазин зупиняється у потрібній позиції.

б) при кодуванні гнізд магазину (рис. 8, б) пошук потрібного інструмента здійснюється різноманітними датчиками, кінематично зв'язаними з валом магазину. В цьому випадку пошук йде найкоротшим шляхом і для цього застосовують оправки простішої конструкції.

При пошуку інструмента за системою кодового ключа кожен інструмент має свій ключ, який встановлюється у гнізді магазину проти відповідного інструмента, кодуючи тим самим гніздо.

5 Багатоцільовий верстат свердлильно-фрезерно-розточний 243ВМФ2

5.1 Призначення і область застосування

Верстат виконаний на базі координатно-розточного верстату з вертикальною компоновкою, він оснащений інструментальним магазином місткістю 30 інструментів.

На верстаті оброблюються деталі невеликих і середніх розмірів типу важелів, кронштейнів, плит, дисків та ін. при підході інструменту з однієї сторони.

На ньому виконують свердлення та зенкерування отворів, чорнове і чистове розточування, напівчистове і чистове фрезерування поверхонь, у тому числі з криволінійним профілем, фрезерування вікон, уступів, нарізання різьб мітчиками та ін. умовах дрібносерійного і серійного виробництва. Верстат має клас точності «В» - високої точності, що забезпечує відхилення відстаней між осями оброблюваних отворів до 0,016 мм, а відхилення діаметрів – до 0,01 мм.

5.2 Технічна характеристика верстату 243ВМФ2

- найбільший діаметр свердлення 25 мм;

- найбільший діаметр розточування 160 мм;

- розміри робочої поверхні столу 320 х 560 мм;

- число інструментів у магазині 30 шт.;

- межі частоти обертання шпинделя 40 – 2500 об/хв.;

- межі подачі по координатним осям х, у, z 3,15 … 2500.

5.3 Пристрій ЧПК верстату 243ВМФ2

5.3 Пристрій ЧПК верстату 243ВМФ2

Пристрій ЧПК типу «Розмір 2м» - прямокутно-позиційний. Він забезпечує за програмою координатних переміщень робочих органів: столу, полозок, шпиндельної голівки та гільзи шпинделя, видає допоміжні команди на зміну інструментів, зміну режимів обробки та ін.

Уся інформація про введену програму та про фактичний стан робочих органів відображається на екрані цифрової індикації.

Точність позиціонування 0,02 мм; кількість керованих координат (усього / одночасно) 3/2.

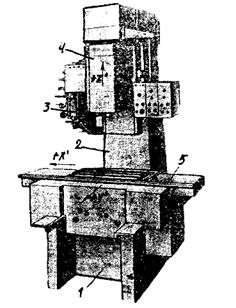

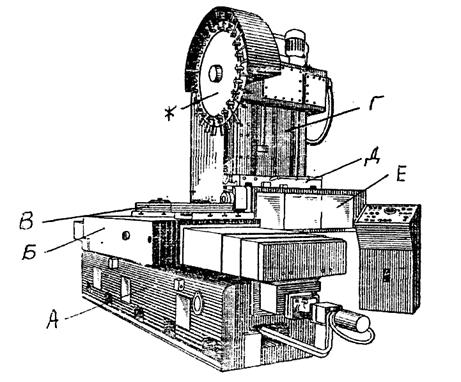

5.4 Основні механізми верстату і руху (рис. 9).

На станині 1 закріплений стояк 2. У верхній частині стояка розміщено привод головного руху – обертання шпинделя за координатою «Z». За вертикальними направляючими стояка 2 переміщується шпиндельна голівка 4 (установочний рух). На стояку 2 закріплено барабанний магазин 3, з якого автооператор переносить інструмент у шпиндель верстату і навпаки. Верстат оснащений хрестовим координатним столом 5. За горизонтальними направляючими станини 1 переміщується у поперечному напрямку полозки – координата «Y», а у поздовжньому напрямку за направляючими полозок – стіл – координата «X».

На станині 1 закріплений стояк 2. У верхній частині стояка розміщено привод головного руху – обертання шпинделя за координатою «Z». За вертикальними направляючими стояка 2 переміщується шпиндельна голівка 4 (установочний рух). На стояку 2 закріплено барабанний магазин 3, з якого автооператор переносить інструмент у шпиндель верстату і навпаки. Верстат оснащений хрестовим координатним столом 5. За горизонтальними направляючими станини 1 переміщується у поперечному напрямку полозки – координата «Y», а у поздовжньому напрямку за направляючими полозок – стіл – координата «X».

5.5 Робота механізмів верстату 243ВМФ2

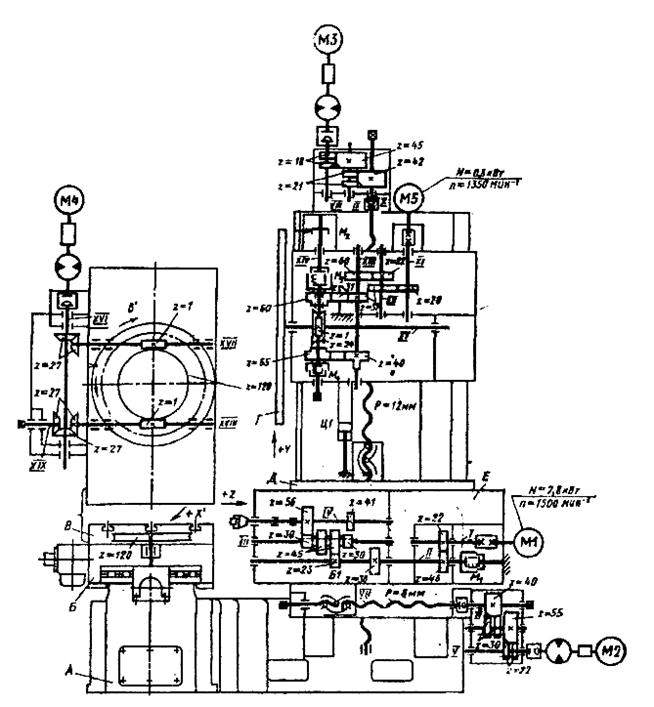

5.5.1 Привод головного руху (рис. 10)

Рисунок 10 – Кінематична схема верстату з ЧПК 243ВМФ2

Рух передається від асинхронного електродвигуна М1, двоступеневий варіатор – з вала 1 на вал 3, триступеневу коробку швидкостей, що забезпечує перемикання двох діапазонів – низького і середнього, або зубчасто-пасову передачу на вал 5, далі зубчасто-пасову передачу 31 – 31 на шпиндель.

Ввімкнення муфти М1 забезпечує отримання 3-го високого діапазону обертання шпинделя.

Тахогенератор «ТГ», встановлений на валу 3, контролює відхилення швидкості обертання шпинделя заданою програмою. У випадку відхилення ТГ дає команду на ввімкнення електродвигуна М2, останній завдяки 2-х зубчастих передач і ходового гвинта з кроком Р = 5 мм зсуне диски варіатора, що і змінить його передатне відношення, а відповідно і швидкість обертання шпинделя.

5.5.2 Привод осьової подачі гільзи шпинделя

Цей рух використовується при обробці отворів різноманітними інструментами. Осьове переміщення гільзи зі шпинделем та інструментом здійснюється від електродвигуна М4 постійного струму через передачі Z = 20 – 40 і Z = 16 – 48 – 40 – 48 і гвинт кочення XVIII, останній з'єднано з повзунком переміщення гільзи і передасть їй вістове переміщення.

5.5.3 Привод переміщення шпиндельної голівки

Переміщення шпиндельної голівки здійснюється також від електродвигуна М4, передачі Z = 20 – 40 і Z = 16 – 48, фрикційну конічну муфту М4, черв'ячну передачу Z = l – 34 і рейкову передачу. При ввімкненні муфти М4 шпиндельна голівка переміститься вгору або вниз у залежності від напрямку обертання електродвигуна М4.

На валу XVIII встановлено датчик «Д», який здійснює контроль переміщень гільзи і шпиндельної голівки.

5.5.4 Привод подачі та позиціонування столу

Робоча подача і позиціонування столу за координатними осями X і Y, здійснюється від електродвигунів постійного струму М5 та М6.

Електродвигун М5 забезпечує поздовжню подачу і позиціонування столу через передачі Z = 23 – 49; 35 – 56; 17 – 47; черв'ячно-рейкову передачу.

Електродвигун М6 забезпечує поперечну подачу полозок зі столом через передачі Z = 23 – 49; 36 – 61; 17 - 47 і черв'ячно-рейкову передачу.

Регулювання подач і прискорених переміщень здійснюється електродвигунами М5 і М6.

Контроль за переміщення столу здійснюється відліково-вимірювальною системою.

5.5.5 Принцип дії відліково-вимірювальної системи верстату (Рис. 10, б)

Відліково-вимірювальна система верстату замкнена і оснащена індуктивними і фотоелектричними датчиками. Система забезпечує контроль за переміщенням столу по координатним осям X та Y.

Точний гвинт-якір XXXIII з прямокутною різьбою індуктивного датчика ІД, зв'язаний з переміщенням столу через черв'ячну передачу, вал XXX, конічні передачі Z = 22 – 22, Z = 22 – 22, колеса диференціалу Z = 40, 50, 108 і колесо Z = 16.

Сигнал неузгодження, який виникає при переміщенні, сприймається блоком керування БК, що дає команди електродвигуну М7. Двигун, зменшуючи сигнали неузгодження, повертає гвинт-якір ХХХІІІ через передачу =34 – 68, диференціал і колесо = 106.

Внаслідок зворотного зв'язку гвинт-якір обертається синхронно руху столу. Відлік кута повороту гвинта-якоря здійснюється фотоелектричним датчиком ФД. Електрострум, який виникає у фотодіодах, перетворюється електронним пристроєм ЕП в імпульси, що сприймаються лічильниками імпульсів. Крок імпульсу фотодатчика відповідає 0,001 мм переміщення столу.

Лічильник імпульсів формує у числовому вигляді повну інформацію про величину переміщення столу і керує електродвигунами М5 і М6 привода подачі.

5.5.6 Привод повороту магазину (рис. 10, в)

Магазин виконано у вигляді барабану з втулками, в які вставляються оправки з інструментами, магазин встановлений на валу XL разом з колесом Z = 165. З барабаном магазину кінематично-зв'язані три кодових диска, пелюстки котрих проходять крізь прорізі безконтактних кінцевих вимикачів, закріплених на корпусі. Вихідні сигнали вимикачів, що закодовані у двійково-десятковому коді, забезпечують вибір позиції магазину, тобто кодується гніздо магазину.

Поворот магазину в потрібну позицію здійснюється від електродвигуна М8, черв'ячну передачу Z = 2 – 30; 50 – 165. За один оберт валу-гвинта XXXVII магазин повертається на один крок, тобто на 1/30 оберту, так як в магазині 30 інструментів.

При отриманні команди на пошук інструмента починає обертатися черв'ячне колесо Z = 24 з внутрішньою різьбою. При цьому вал-гвинт почне переміщуватися вздовж своєї осі ліворуч або праворуч до тих пір доки фіксатор 1 не вийде з повздовжнього паза кулачка К1; доки не спрацює мікроперемикач, який дає команду на зупинку електродвигуна.

5.5.7 Привод руху автооператора (рис. 10, в)

Для зміни інструментів у верстаті використовується двозахватний автооператор, який виконує наступний рух: поворот навколо власної осі, вічеве переміщення та перекидання.

Ці рухи автооператор отримує від електродвигуна М9, через черв'ячну передачу Z = l – 60, зубаті передачі Z = 20 – 30 – 157. При цьому вал XL4, з сидячими на ньому кулачками K2, K3 і К4, отримує оберти. На кожному кулачку дискового типу замкнені криві пази.

Від кулачка К2 за допомогою штовхача через вал-рейку XL5, рейкове колесо Z = 28 і зубчасту Z = 59 – 36 автооператора повернеться навколо центральної осі L2. Цим рухом інструмент переноситься від магазину до шпинделя і навпаки.

Від кулачка К3 через рейку і черв'ячне колесо Z = 27, вал XL7, колеса Z = 67 – 67 – 46 обертання отримує вал L, який за допомогою рейкового колеса Z = 46 переміщує рейку з модулем р = 1,5 мм і відповідно автооператор вздовж осі L2.

Цей рух забезпечує витягування інструмента із шпинделя верстату і з гнізда магазину.

Від кулачка К4 через штовхач, рейку і рейкове колесо Z = 27, вал XL8, колеса Z = 31 – 43 – 43 – 58 здійснює поворот (перекидання) автооператора на 900.

Цим рухом інструмент, вилучений зі шпинделя або верстату магазина змінюється його положення у просторі – вертикальне на горизонтальне і навпаки.

5.6 Налагоджування верстату і принцип його роботи

Для підготовки верстату до роботи необхідно виконати роботи, що пов'язані з його налагоджуванням.

Налагоджування верстату включає у себе виконання наступних робіт, як:

- установка інструментів відповідно технологічному процесу в гнізда магазину, у шпиндель верстату, їх закріплення;

- кодування гнізд інструментів в інструментальному магазині – розстановка мікровимикачів, які забезпечують пошук інструменту;

- установка пристрою на столі верстату, установка деталі й орієнтація її відносно різального інструменту;

- введення програми проводиться за допомогою перемикачів на пульті, яка забезпечує обробку за програмою координатних переміщень верстату по осям X і Y, гільзи шпинделя з інструментом і шпиндельною голівкою по осі Z; допоміжні команди на зміну інструментів, зміна режимів обробки, позиціонування столу з деталлю та ін.

Після виконання усього комплексу налагоджувальних робіт верстат вмикають на автоматичний режим роботи.

В залежності від виду обробки у верстаті виконують наступні основні рухи:

- при обробці отворів різними інструментами стіл з деталлю знаходиться у нерухомому положенні, головний рух отримує шпиндель з інструментом і одночасно вертикальну подачу. При обробці декількох отворів стіл з деталлю отримує переміщення по координатним осям X і Y на прискореному ході і виводить деталь у задану позицію для наступного отвору і т.д.

- при фрезеруванні поверхонь деталі шпиндель з інструментом отримує обертальні рухи, а стіл з деталлю – подачу. При обробці отворів або площин різноманітними інструментами проводиться зміна інструментів.

6 Горизонтальний багатоцільовий верстат з ЧПК 6305Ф4

6.1 Призначення та область застосування. Верстат призначений для комплексної обробки з чотирьох сторін корпусних великогабаритних заготівок з розмірами 1250х500х500 мм на повздовжньому столі та заготівок з розмірами 400х400х400 мм на круглому столі. На верстаті виконується фрезерування плоских поверхонь, уступів, пазів, вікон і криволінійних поверхонь, розфрезерування круглих отворів замість розточування, свердлення, зенкерування і розгортання отворів, нарізання різьб мітчиками у заготівках із чавуну, сталі та кольорових металів. Верстат використовується у дрібносерійному і серійному виробництві.

6.2 Технічна характеристика верстату:

- розмір робочої поверхні столу 1250 х 500 мм;

- кількість інструментів у магазині 24 шт.;

- межі частот обертання шпинделя 16 … 1600 об/хв.;

- межі подач за координатними осями X, Y, Z 10 … 2500 мм/хв.;

- межі кругових подач столу 0,2 … 4,17 хв.

6.3 Пристрій ЧПК верстату

У верстаті використовується комбінований пристрій ЧПК 11551, що управляє чотирма координатами, із них одночасно трьома. Програмоносій 8-ми доріжкова перфострічка. Верстат може працювати у режимі перед набору координат, тоді усю інформацію вводять за допомогою перемикачів на пульті. Дискретність відліку за координатами X, Y, Z – 0,01 мм, поворот округлого столу, координата В – 0,005.

6.4 Основні механізми верстату і руху (рис. 11)

Верстат скомпонований за типом безконсольного поздовжньо-фрезерувального верстату.

Станина А має направляючі кочення прямокутної форми, за якими у поздовжньому напрямку переміщується стіл Б. На столі Б на вбудованому у ньому округлому столі В, що обертається, встановлюють заготівку.

За вертикальними направляючими стояка Г переміщуються полозки Д з повзунком Е за направляючими полозок.

Допоміжні рухи: поворот столу В з індексацією через 150, поворот і вертикальне переміщення магазину Ж з інструментами і висування повзунка Е при зміні інструмента.

Рисунок 11 – Загальний вигляд багатоцільового поздовжньо-фрезерного верстатуз ЧПК 6305Ф4

6.5 Робота механізмів верстату (рис. 12)

6.5.1 Привод головного руху – обертання шпинделю

Шпиндель IV отримує обертання від електродвигуна постійного струму М1, через передачі коробки швидкостей (див. рис. 12). Трійний ковзний зубчастий блок Б1 забезпечує зміни частот обертання шпинделя в трьох діапазонах: низькому (16 – 315 об/хв.), середньому (400 – 630об/хв.) і високому (800 – 1600 об/хв.).

В межах кожного діапазону зміна частоти обертання шпинделя виконується електродвигуном М1. Муфта М1 гальмівна.

Затиск інструмента в шпинделі здійснюється тарільчастими пружинами, а відпуск – гідроциліндром.

Орієнтація шпинделя в кутовому положенні при його зупинці для зміни інструмента досягається дією пластини, що обертається разом зі шпинделем, на безконтактний кінцевий вимикач.

6.5.2 Привод подач робочих органів (Рис. 12)

Робочі органи верстату отримують подачі по координатам X, Y, Z від крокових електродвигунів.

Повзун Е отримує горизонтальну подачу (координата Z) від крокового електродвигуна М2, двоступеневий редуктор та гвинт-гайка кочення VII з кроком р = 8 мм. Регулювання подач здійснюється електродвигуном М2.

Полозки Д разом з повзунком Е отримують вертикальну подачу (координата Y) від крокового двигуна М3, двоступінчатий редуктор та ходовий гвинт-гайка кочення X з кроком р = 12 мм.

Регулювання подач здійснюється кроковим двигуном М3.

Стіл Б отримує поздовжню подачу (координата X') від крокового електродвигуна, двоступінчатий редуктор та ходовий гвинт-гайка кочення (на схемі не показані).

Рисунок 12 – Кінематична схема горизонтального багатоцільового верстату 6305Ф4

Круглий стіл В має 24 фіксованих положення через 150. Його фіксація здійснюється храповим механізмом. У круглому столі на різних відстанях по колу запресовані 24 штирі, а в поздовжньому столі Б на нерухомій осі розташований упор, що відкидається.

Стіл отримує поворот від крокового двигуна М4, конічні колеса і черв'ячну передачу.

Для фіксації столу в потрібному положенні необхідно, щоб він спочатку повернувся на більший кут, а потім отримав зворотне обертання; при цьому штир упреться в упор, що відкидається, забезпечивши необхідний точний кут.

В столі є тяга, яка зв'язана упором, що відкидається, за допомогою якої можна відводити упор від штирів і, цим самим, повідомляти столу безперервну кругову подачу в будь-яку сторону.

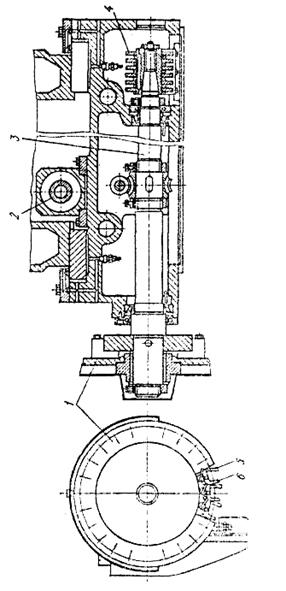

Робота приладу автоматичної зміни інструмента (рис. 13)

Робота приладу автоматичної зміни інструмента (рис. 13)

Магазин 1, в гніздах якого розміщується 24 інструмента, отримує від асинхронного електродвигуна М5 за допомогою зубчатих передач з валу XI до валу XIV, повертається. Реверс магазину здійснюється електромуфтами МЗ і М4.

Переміщення магазину вгору-вниз здійснюється гідроциліндром ЦІ (рис. 13). В магазині 1 кодується гніздо. Для цього на валу 3 є набір дисків 4, які дають команду на зупинку магазина у потрібній позиції.

Перед зміною інструмента магазин знаходиться у верхньому (початковому) положенні, а вільне гніздо, номер якого відповідає номеру інструмента, що заліснене у шпинделі, знаходиться у нижній точці магазина. Шпиндель в даний момент орієнтований у визначеному кутовому положенні. Від гідроциліндра 2 магазин переміщується до повзуна і губками 5 і 6 захоплюється оправка з інструментом. Потім повзун переміщується у напрямку від столу, а відпрацювавший інструмент залишається в гнізді магазину. Диск магазину повертається до співпадання вісі потрібного інструмента з віссю шпинделя і в тому положенні фіксується за допомогою гідроциліндра. Після цього повзун насувається на диск магазина і новий інструмент вставляється в шпиндель повзуна. Після чого магазин розвертається в початкове положення - піднімається вгору.

Перед зміною інструмента магазин знаходиться у верхньому (початковому) положенні, а вільне гніздо, номер якого відповідає номеру інструмента, що заліснене у шпинделі, знаходиться у нижній точці магазина. Шпиндель в даний момент орієнтований у визначеному кутовому положенні. Від гідроциліндра 2 магазин переміщується до повзуна і губками 5 і 6 захоплюється оправка з інструментом. Потім повзун переміщується у напрямку від столу, а відпрацювавший інструмент залишається в гнізді магазину. Диск магазину повертається до співпадання вісі потрібного інструмента з віссю шпинделя і в тому положенні фіксується за допомогою гідроциліндра. Після цього повзун насувається на диск магазина і новий інструмент вставляється в шпиндель повзуна. Після чого магазин розвертається в початкове положення - піднімається вгору.

6.6. Наладка верстата і принцип його роботи

В наладку верстату входить виконання наступних робіт, пов'язаних з підготовкою його до роботи:

- установка інструментів у гнізда магазину і шпиндель верстата згідно технологічного процесу і їх закріплення;

- кодування гнізд в інструментальному магазині - розташування мікро-перемикачів, забезпечуючих пошук потрібного інструмента;

- установка затисненого пристрою на стіл верстату, встановлення заготівки і її орієнтація відносно різального інструмента;

- запровадження програми-перфострічки в зчитувальний пристрій або впровадження програми за допомогою перемикачів на пульті пристрою ЧПК.

Принцип роботи верстату

При обробці деталі з однієї сторони, її встановлюють на прямокутний стіл і закріплюють. Так при обробці отворів стіл з деталлю залишається нерухомим, шпиндель з інструментом отримують обертання, а повзун із шпинделем - вісьову подачу, тобто переміщується на деталь.

Якщо необхідно обробити декілька отворів з різними координатами по вісям X', У, .то після закінчення обробки першого отвору стіл з деталлю зміщується по вісям X', а повзун зі шпинделем на вісі У, забезпечує співпадання вісі отвору і різального інструменту. Інструментальний магазин повертається на наступний інструмент і відбудеться його зміна.

При фрезеруванні поверхні подачу може отримати стіл з деталлю відносно обертаючого шпинделю чи повзуна зі шпинделем відносно нерухомої деталі.

При обробці деталі з декількох сторін проводиться послідовна обробка кожної сторони з періодичним поворотом круглого столу на заданий кут.

Контрольні питання

1. Дати визначення і вказати призначення багатоцільових верстатів.

2. Вказати особливості конструкції багатоцільових верстатів.

3. За рис. 1 дати пояснення роботи верстатів і що забезпечує застосування таких столів в багатоцільових верстатах.

4. Компоновка багатоцільових верстатів, вказати особливості вертикальної і горизонтальної компоновки.

5. Вказати особливості систем ЧПК багатоцільових верстатів на відміну від систем звичайних верстатів з ЧПК.

6. Вказати вимоги до пристроїв АЗІ багатоцільових верстатів, пояснити конструкцію і принцип роботи пристрою АЗІ магазину шпиндельних гільз.

7. Назвати пристрої АЗІ великої вміщувальності інструментів, які застосовуються у багатоцільових верстатах.

8. Поясніть принцип роботи колового магазину багатоцільового верстату.

9. Поясніть роботу револьверного магазину багатоцільового верстату.

10. Для чого виготовляють кодування інструментів і якими способами це досягається.

11. Вказати область застосування багатоцільового верстату 243ВМФ2. 12.Назвати основні механізми і їх рух по координатним вісям X і У верстату 243ВМФ2.

13 3а схемою пояснити роботу механізмів верстату 243ВМФ2.

14. Назвати налагоджувальні роботи, які виконуються у верстаті 243ВМФ2.

15. Пояснити принцип роботи верстату 243ВМФ2.

16. Вказати область застосування багатоцільового верстату 6305Ф4.

17. Назвати основні механізми і їх рух по координатним вісям X і У верстату 6305Ф4.

18. 3а схемою пояснити роботу механізмів верстату 6305Ф4.

19. Назвати налагоджувальні роботи, які виконуються у верстаті 6305Ф4.

20. Пояснити принцип роботи верстату 6305Ф4.

Список літератури

1. Локтева С.Е. Станки с программным управлением и промышленные роботы. – М.: Машиностроение, 1986.

2. Чернов Н.Н. Металлорежущие станки. – М.: Машиностроение, 1988.

3. Колев Н.С., Кравченко А.В,, Черпаков Б.И. Металлорежущие станки. – М.: Машиностроение, 1980.

4. Маеров А.Г. Устройство, основы конструирования и расчет металлообрабатывающих станков и автоматических лииний. – М.: Машиностроение, 1986.

Тема 3.12 Верстати стругально-протяжної групи

Питання

1. Загальні відомості

2. Поздовжньо-стругальні верстати

3. Поперечно-стругальні верстати

4. Довбальні верстати

5. Протяжні верстати

1. Загальні відомості

Стругальні і довбальні верстати призначені для обробки плоских поверхонь, прямолінійних канавок, пазів, рельєфних нерівностей, фасонних, лінійних поверхонь і ін. Ця група верстатів єдина, в якій головний рух є прямолінійним, який отримується заготовкою або ріжучим інструментом.

Недоліком стругальних і довбальних верстатів є зворотно-поступальний характер головного руху. Наявність зворотного (холостого) ходу викликає несприятливі динамічні явища. В процесі реверсування робочого органу і знижується продуктивність. Ці верстати застосовують в одиничному та дрібносерійному виробництві - основні, ремонтні і інструментальні цеха.

На рис. 14 а, б і в зображені схеми обробки на стругальних і довбальних верстатах.

Рисунок 14 - Схеми обробки на верстатах:

а) поперечно-стругальному; б) повздовжньо-стругальному; в) довбальному

2. Поздовжньо-стругальні верстати

2.1. Призначення

Верстати призначені для обробки деталей великих і середніх розмірів. На них виконують стругання плоских горизонтальних, вертикальних і нахилених поверхонь, фасонних лінійних поверхонь, прямолінійних канавок, уступів, схилів та ін.

Оснащення верстатів шліфувальними і фрезерними голівками дозволяє виконувати на них шліфування і фрезерування поверхонь різного профілю. Найчастіше це використовують в ремонтному виробництві для шліфування і фрезерування спрямовуючих станин.

Випускають одно- і двох стійкові верстати загального призначення, кромкостругальні і спеціалізовані.

Основні розмірні характеристики верстата 7212:

- найбільші розміри оброблюваної деталі (ширину і висоти) - 1250x1120 мм;

- розміри робочої поверхні столу (ширина і довжина) - 1120х4000 мм;

- найбільша довжина ходу столу – 4200мм;

- кут обертання

| <== предыдущая лекция | | | следующая лекция ==> |

| Главное качество портрета: доверчивость, открытость, задушевность. | | | Основы архитектуры и строительных конструкций |

Дата добавления: 2021-01-11; просмотров: 911;