ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

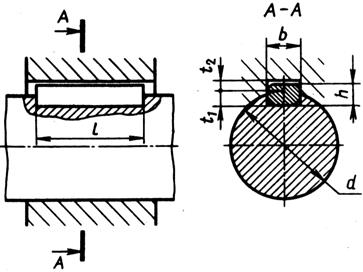

Для соединения вала с деталями, передающими вращение, часто применяют призматические шпонки, размеры которых выбирают по приложению 16 [1, с.432], в зависимости от диаметра вала и длины ступицы. Обычно длину шпонки назначают из стандартного ряда (приложение 17) [2, с.122] так, чтобы она была меньше длины ступицы на 5-10 мм.

Шпоночное соединение проверяется на смятие. Напряжение смятия узких граней шпонки не должно превышать допускаемого, т.е. σсм≤[σ].

При стальной ступице и спокойной нагрузке допускаемое напряжение смятия σсм≤100 МПа.

При колебаниях нагрузки следует снижать [σсм]на20-25%.

При ударной нагрузке следует снижать [σсм]на40-50%.

Для насаживаемых на вал чугунных деталей приведенные значения [σсм]следует снижать вдвое. Проверку прочности шпоночных соединений осуществляют по формуле:

, ,

| (118) |

где Т- передаваемый вращающий момент, Н∙мм;

h- высота шпонки, мм;

t1- глубина шпоночного паза на валу, мм (h и t1 – определяют по таблице 24.29 [1, с.432]);

lр- длина рабочей части шпонки (для шпонки со скругленными концами lp=l-b, где b- ширина шпонки);

d- диаметр вала в месте установки шпонки, мм.

рис.18. Шпонка призматическая

Проверку прочности шпоночных соединений следует проводить для каждого из валов.

13. УТОЧНЕННЫЙ РАСЧЕТ ВАЛОВ

после того, как наметили конструкцию вала, установили основные размеры (диаметры и длины участков вала, расстояния между серединами опор, и т.д.), произвели предварительный расчет валов, необходимо выполнить уточненный проверочный расчет валов, заключающийся в определении коэффициентов запаса прочности S в наиболее опасных сечениях вала. Расчетные значения S должны быть не ниже допускаемого [S], то есть должно быть выполнено условие: S≥[S].

Расчетное значение S определяется по формуле:

, ,

| (119) |

где Ss - коэффициент запаса прочности по нормальным напряжениям;

St - коэффициент запаса прочности по касательным напряжениям.

Коэффициенты Ss, St определяются по формулам [3, с. 45-46]:

| (120) |

, ,

| (121) |

где s-1 – предел выносливости стали при симметричном цикле изгиба.

Для углеродистых конструкционных сталей

| s-1=0,43×sв, | (122) |

для легированных сталей

| s-1=0,35×sв+(70-100), | (123) |

t-1 – предел выносливости стали при симметричном цикле кручения.

Для углеродистых конструкционных сталей

| t-1=0,58×s-1 | (124) |

Кs - эффективный коэффициент концентрации нормальных напряжений, определяется по приложениям 18-24 [3, с. 47-51];

Кt -эффективный коэффициент концентрации касательных напряжений, определяется по приложениям 18-24 [3, с. 47-51];

es - масштабный фактор для нормальных напряжений, выбираемый по приложению 24 [3, с. 51];

et - масштабный фактор для касательных напряжений, выбираемый по приложению 24 [3, с. 51];

b - коэффициент, учитывающий шероховатости поверхности: при Rа=0,32¸0,33 мкм: b=0,90¸0,97;

sv – амплитуда цикла нормальных напряжений;

tv – амплитуда цикла касательных напряжений;

sm – среднее напряжение цикла нормальных напряжений: если осевая нагрузка Fа на вал отсутствует или пренебрежительно мала, то принимаем sm=0, в противном случае:

, ,

| (125) |

tm – среднее напряжение цикла касательных напряжений

ys ,yt- коэффициенты чувствительности к асимметрии цикла напряжения:

для углеродистых сталей, имеющих sв=650¸750 МПа, принимаем ys=0,2, yt=0,05;

для легированных сталей ys=0,25-0,30.

Значения tv и tm определяют в предположении, что вследствие колебания крутящего момента Т напряжения кручения изменяются по отнулевому циклу, т.е

| tv=tm=0,5×tmax=0.5/Wk, | (126) |

где Т – крутящий момент;

Wk – момент сопротивления кручению.

При частом реверсе полагают

| (127) |

Если в рассматриваемом сечении имеется несколько концентраций моментов напряжений, то учитывают один из них

– тот, для которого отношение  больше.

больше.

Расчет нужно производить для предположительно опасных сечений каждого из валов:

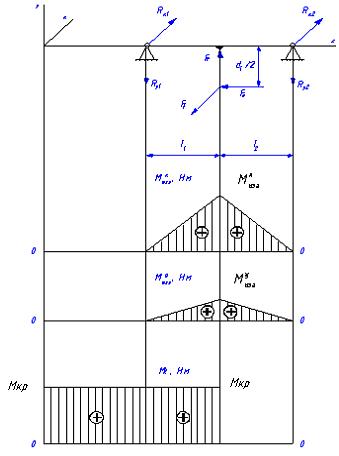

Рис. 19. Ведущий вал

Рис. 20. Ведомый вал

рис. 21. Эпюры поперечных сил

и изгибающих моментов

14. Смазывание редуктора и выбор сорта масла

Смазывание зубчатых зацеплений и подшипников редуктора осуществляется с целью уменьшения потерь на трение, предотвращения износа и нагрева трущихся деталей, а также для повышения КПД редуктора.

По способу подвода смазочного материала к зацеплению различают картерное и циркуляционное смазывание.

Картерное смазывание осуществляется окунанием зубчатых колес в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V определяют из расчета 0,25 дм3 масла на 1кВт передаваемой мощности.

| V=0,25∙Nтр | (128) |

Такое смазывание применяют при окружных скоростях в зацеплении зубчатых передач до υ£12 м/с, так как при большей скорости масло сбрасывается центробежной силой.

Назначение сорта масла зависит от контактного давления в зубьях и от окружной скорости колеса. С увеличением контактного давления масло должно обладать большей вязкостью, с увеличением окружной скорости вязкость масла должна быть меньше.

Выбор сорта масла начинают с определения необходимой кинематической вязкости масла, для зубчатых передач – в зависимости от окружной скорости (приложение 25 [3, c.58]). Затем по найденному значению вязкости выбирают соответствующий сорт масла по приложению 27 [3, c.59].

Для смазывания подшипников редукторов обычно применяют пластичные смазочные материалы (приложение 28).

Пластичные смазочные материалы применяют в узлах при dср∙n<300∙103 мм об/мин, когда окружающая среда содержит вредные примеси или температура узла резко изменяется, но не более 90-100°С, при этом на 20°С ниже температуры каплепадения смазки. Для отделения узла подшипника от общей смазывающей системы применяют мазеудерживающие кольца, вращающиеся вместе с валом; кольцо имеет от 2 до 4 канавок; зазор между мазеудерживающим кольцом и корпусом 0,1-0,3 мм. Кольцо должно быть установлено так, чтобы его торец заходил за стенку корпуса на 1-3 мм. Со стороны крышки ставят войлочное уплотнение, если окружная скорость вала до 5 м/с (размеры канавок под войлочное уплотнение смотри в приложении), если же скорость вала свыше 5 м/с, обычно применяют резиновые манжеты по ГОСТ 8752-79.

заключение

Конструирование это творческий процесс создания оптимального варианта машины в документах (главным образом на чертежах) на основе теоретических расчетов.

Курсовое проектирование по дисциплине «Детали машин» выполняется после завершения изучения блока общеобразовательных, общетехнических и ряда технологических дисциплин и его целью является приобретение первых инженерных навыков по расчету и конструированию типовых деталей и узлов машин и механизмов на основе полученных теоретических знаний.

Основными задачами курсового проекта в целом являются:

1. ознакомление с научно-технической литературой по теме курсового проекта;

2. изучение известных конструкций аналогичных машин и механизмов с анализом их достоинств и недостатков;

3. выбор наиболее простого варианта конструкции с учетом требований технического задания на проект;

4. выполнение необходимых расчетов с целью обеспечения заданных технических характеристик проектируемого устройства;

5. выбор материалов и необходимой точности изготовления деталей и узлов проектируемого устройства, шероховатости поверхностей, необходимых допусков и посадок, допусков формы и их расположения;

6. выполнение графической части курсового проекта в соответствии с требованиями стандартов ЕСКД;

7. составление необходимых описаний и пояснений к курсовому проекту.

СПИСОК ЛИТЕРАТУРЫ

1. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов.-6-е изд., исп.-М.:Высш.шк., 2000.-447с.,ил.

2. Курмаз Л.В. Детали машин. Проектирование: Учеб. пособие/Л.В.Курмаз, А.Т.Скойбеда.-Мн.:УП «Технопринт», 2001.-290с.

3. Курсовая работа по деталям машин. Часть I. Расчет одноступенчатых цилиндрических редукторов: Методические указания/Магнитогорск. пед. ин-т; Сост.: Ю.А.Афанасьев, Б.А.Загребин, В.И.Серов, И.А.Яременко. Магнитогорск, 1991.-63 с.

4. Эрдеди А.А., Эрдеди Н.А. Детали машин: Учеб. для машиностр. спец. сред. проф. учеб. заведений.-2-е изд., испр. и доп.-М.: Высш. шк.; Изд. центр «Академия». 2001-285 с.; ил.

Дата добавления: 2021-01-11; просмотров: 475;