Изменение надёжности летательного аппарата при его отработке в составе организационно-технической системы

В процессе создания ЛА можно выделить этапы проектирования, наземных автономных испытаний (НАИ) или стендовой отработки (СО), наземных комплексных испытаний (НКИ) и летно-конструкторских испытаний (ЛКИ) или летной отработки (ЛО), на которых контроль (проявление) надежности осуществляется в различных условиях. Между этими этапами происходит смена объектов испытаний, (отдельные агрегаты, комплекс агрегатов, ЛА в целом) как это следует из рис.1.1. Надежность ЛА, проявляемая им в процессе создания и эксплуатации, может быть представлена сложной функцией P(t) (рис. 12.3). На рисунке показаны периоды: проектирования (t0, t1); НАИ (t1,t3), включающий конструкторско-доводочные испытания (КДИ) (t1,t2); зачетные испытания (t2,t3); НКИ (t3,t4); ЛКИ (t4,t5) и летные зачетные испытания (t5,t6); испытания установочной партии серийного производства (t6,t7), эксплуатации в течение гарантийного срока TГ (t7,t8).

Падение функции P(t) при переходе от проектной надежности PП к начальному значению PС0 в условиях стендовых испытаний стендовой отработки вызвано изменением объектов и условий испытаний. При отработке первых опытных образцов агрегатов и систем ЛА, как правило, не подтверждается высокая проектная надежность PП, обычно совпадающая с требуемой PТР, поэтому скачок функции надежности в момент t1 достаточно большой. В результате внесения доработок и устранения причин отказов надежность каждого агрегата и системы, а следовательно и ЛА в целом, повышается до величины PС. При переходе к НКИ за счет утяжеления режимов работы и возникновения дополнительных источников отказов при совместном действии автономно отработанных агрегатов надежность ЛА уменьшается до величины Pk0. Затем при проведении доработок надежность возрастает до величины PK, с которой объект поступает на летные испытания. Переход к летным испытаниям опытных образцов ЛА сопровождается снижением функции надежности до значения PЛ0. В процессе дальнейших доработок конструкции изделия надежность в летных условиях PЛ растет. Аналогичный скачок надежности P имеет место и при начале испытаний образцов установочных партий, так как при этом технологию опытного производства заменяют новой технологией серийного производства. В процессе эксплуатации ЛА его надежность PЭ падает из-за старения и износа элементов.

Анализ представленной на рисунке качественной картины изменения надежности позволяет сделать ряд практических выводов. Так, если выполняется условие PП= Pс0, то процесс стендовой отработки агрегатов и систем ЛА с точки зрения обеспечения надежности оказывается излишним, так как в этом случае при проектировании полностью учитывают и исключают причины отказов, связанные с конструктивными и технологическими просчетами, а следовательно, можно сразу же проводить НКИ. К сожалению, несовершенство моделей, как аналитических, так и физических, с которыми имеют дело проектанты, а также слабое отражение в этих моделях особенностей технологии производства приводят обычно к большому падению функции надежности в момент t1.

Аналогично, при PС= Pk0 можно полагать, что НКИ не дают новой информации о надежности ЛА. Это может быть вызвано неудачным выбором режимов комплексных испытаний, а также отсутствием дополнительных источников отказов за счет взаимодействия отдельно отработанных агрегатов ЛА. Если бы удалось получить PK= PЛ0 то, с точки зрения обеспечения надежности ЛА, можно было бы отказаться от летных испытаний. Такой путь представляется основным при создании дорогостоящих тяжелых ракетоносителей космических аппаратов. Наконец, при PЛ=P0 нет необходимости в организации испытаний ЛА установочной партии.

Таким образом, скачки функции надежности характеризуют степень несоответствия объектов и режимов испытаний, а также качество отработки ЛА на предыдущих этапах. Рост надежности в ходе однотипных испытаний отражает эффективность усилий персонала, ведущего отработку ЛА.

Анализ характера изменения надёжности позволяет сделать один важный практический вывод. Так, для обеспечения требуемого обеспечения надёжности PТР на каждом из этапов необходимо уметь пересчитывать полученные показатели надёжности на другие условия и объекты испытания. Обычно принимается, что интенсивность отказов электронной аппаратуры в полёте в тысячу раз больше, чем при лабораторных испытаниях, а при режиме хранения – в тысячу раз меньше, чем во время работы. Кроме того, для контроля качества отработки и полноты выполнения требования ТТЗ необходимо получить аналитическую модель изменения надёжности, как отдельных элементов, так и ЛА (опытного комплекса) на всех этапах создания и эксплуатации (см. пп.12.1.-12.3). Эти модели, описывающие рост надёжности ЛА необходимы для прогнозирования изменения надёжности, управления процессом создания и эксплуатации ЛА, оценки роста надёжности по результатам отработки.

Раздел 13. Общие вопросы технической диагностики

Основные понятия и определения

Техническая диагностика – область знаний, охватывающая теорию, методы и средства определения технического состояния объекта.

Техническое состояние – состояние, которое характеризуется в определенный момент времени при определенных условиях внешней среды, значениями параметров, установленных технической документацией на объект.

Процесс определения технического состояния объекта называется диагностированием.

Блок, устройство, прибор, оборудование, система, подлежащие или подвергаемые диагностированию называются объектами диагностирования (ОД). Часть ОД, которую при диагностировании нельзя разделиь на более мелкие, называется элементов, либо структурной единицей (СЕ). В соответствии с данным подходом, представленные на рис. 1.1 комплектующие элементы могут рассматриваться в качестве СЕ. Любой ОД состоит из элементов (в пределе из одного элемента). Например, осветительная сеть может включать в себя три элемента: выключатель, проводку, осветительный элемент. называемых структурными единицами (СЕ).

Результат диагностирования, т.е. заключение о техническом состоянии объекта называется диагнозом. Состояние ОД оценивается по диагностическим признакам (ДП). Диагностическими признаками (ДП) называют параметр или характеристику, используемую при диагностированию:

Параметры – физические размерные величины (сила тока I, мощность P, время переходного процесса tпп);

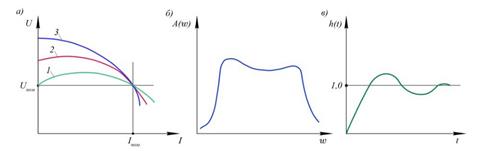

Характеристики –описание зависимости одной физической величины от другой, а именно статическая характеристика, если величина не зависит от времени, частоты, например, внешняя характеристика  генератора постоянного тока (рис.13.1а) при смешанном 1, независимом 2, параллельном 3 возбуждении соответственно.

генератора постоянного тока (рис.13.1а) при смешанном 1, независимом 2, параллельном 3 возбуждении соответственно.

Рис.13.1. Виды диагностических характеристик

Динамические характеристики – например, амплитудно-частотная  (рис. 13.1б), переходная

(рис. 13.1б), переходная  (рис. 13.1в). Каждому состоянию ОД соответствует определенное значение диагностического признака.

(рис. 13.1в). Каждому состоянию ОД соответствует определенное значение диагностического признака.

Общим понятием теории надежности и технической диагностики является работоспособность. Состояние, при котором значение всех диагностических признаков, характеризующих способность ОД выполнять заданные функции соответствующие установленным требованиям, называется работоспособным. Иногда в этом случае говорят, что ОД работает штатно.

Неработоспособное состояние – состояние, при котором значение хотя бы одного диагностического признака характеризующего выполнение заданной функции, не соответствует установленным требованиям.

Переход из класса работоспособных состояний в класс неработоспособных называется отказом.

Причиной потери работоспособности или резкого снижения запаса работоспособности является дефект от лат. Слова defectus – изъян, недочет, недостаток.

В тех случаях, когда в ОД возник дефект, но он не потерял работоспособность, считается, что запас работоспособности его снизился, а следовательно повысилась вероятность его отказов в дальнейшем.

При диагностировании могут решаться следующие задачи:

- контроль технического состояния (КТС);

- поиск места и определение причины отказа – дефекта (ПД);

- прогнозирование технического состояния (ПТС);

Контроль технического состояния предполагает проверку соответствия значений ОД требованием технической документации и определения на этой основе вида технического состояния в данный момент времени. Видами технического состояния являются: работоспособное, неработоспособное, запас работоспособности

Наиболее распространенными задачами, решаемыми в процессе диагностирования является:

-контроль работоспособности (запаса работоспособности) и поиск возникшего дефекта;

-контроль работоспособности (запаса работоспособности) и прогнозирование технического состояния;

-контроль работоспособности (запаса работоспособности), поиск возникшего дефекта и прогнозирование технического состояния;

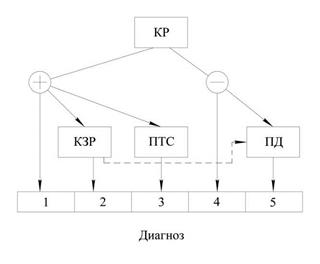

При решении этих задач возможны следующие действия по формированию диагноза (рис. 13.2).

Алгоритм диагностирования представляет собой совокупность предписаний, определяющих последовательность действий при диагностировании,

так при диагностировании решается следующая задача:

1) Контроль технического состояния (КТС);

2)Поиск места и определение причин отказа;

3)Прогнозирование технического состояния (ПТС).

В случае когда ОД утратил работоспособность обычно решается вторая задача.

Поиск дефекта начинается, когда известно его наличие и неизвестно какой именно дефект (отказ) возник.

Рис. 13.2. Этапы постановки диагноза: КР – контроль работоспособности, ПД – поиск дефекта, ПТС – прогнозирование технического состояния, КЗР – контроль запаса работоспособности

Так, при решении основных задач диагностирования возможны различные действия по формированию диагноза (рис. 13.2.):

а) При положительном результате КТС:

- выдача заключения о работоспособности ОД;

- контроль запаса работоспособности (КЗР) ОД и выдача заключения о его состояния;

- прогнозирование технического состояния (ПТС) ОД и выдача заключения о его состоянии;

б) При отрицательном результате КТС

- выдача заключения о неработоспособности ОД

- поиск возникшего дефекта (ПД) и выдача заключения о состоянии ОД

При этом возможно следующие этапы диагноза (рис. 13.2.):

1) «Работоспособен», «Годен», «Да»;

2) степень работоспособности 10, …, 50, …, 100%;

3) оборудование проработает _____ часов;

4) «Неработоспособен», «Негоден», «Нет»;

5) Излагается причина потери работоспособности, например, «пробит конденсатор блока питания», «износилась щетка машины постоянного тока» и др.

При решении третьей задачи обычно решается характер изменения диагностических параметров ОД и на основе сформировавшихся тенденций предусматривается значение параметров, характеристик в будущий момент времени

I этап – контроль работоспособности. При (+) необходимо углубиться и сделать заключение:

О его работоспособности -1;

Определить запас работоспособности – 2;

Произвести ПТС –3.

При (–)производим поиск дефекта – ПД.

Примечания.

Возникновение в ОД дефекта не означает, что он неработоспособен, при этом могут не нарушаться условия работоспособности. Поэтому работоспособный объект может иметь дефект, также как и неработоспособный. Следовательно, заключение о том , что ОД работоспособен не означает, что в нем отсутсвуют дефекты. С другой стороны если ОД неработоспособен, то в нем обязательно имеется дефект.

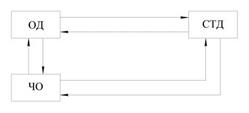

В процессе диагностирования участвуют, как правила, ОД, средства технического диагностирования СТД, и человек-оператор (ЧО). Их совокупность и образует систему диагностирования (рис. 13.3).

Рис. 13.3. Структурная схема системы диагностирования

Рассмотренные положения являются основой, позволяющей создавать системы диагностирования в ОТС.

Дата добавления: 2016-09-26; просмотров: 2347;