Отверждение солевых отходов пирохимической технологии

Отходы, образующиеся в результате пирохимической переработки облученного ядерного топлива или в результате использования этой технологии для выделения ТУЭ из ВАО PUREX-процесса состоят, в основном, из хлоридов щелочных, щелочноземельных и редкоземельных элементов. Перед остекловыванием такие отходы должны быть переведены из хлоридов в оксид. Пирохимическая технология такого перевода разработана совместно CRIEPI и Сумитомо Метал Майнинг Компани*). Хотя предложенный способ рассматривается авторами как завершающий этап пирохимической технологии переработки ВАО PUREX-процесса, тем не менее, он пригоден для любых отходов пирохимических технологий, ибо общим элементом этой технологии является ступень выделения ТУЭ.

В процессе выделения ТУЭ образуются два вида отходов: солевая смесь, состоящая из LiCl, NaCl, RbCl, CsCl, SrCl2, BaCl2, SmCl2 и EuCl2 и возникающая на ступени восстановительной экстракции и, кроме того, эвтектический солевой расплав, содержащий трихлориды РЗЭ со ступени электроочистки и системы многоступенчатой восстановительной экстракции, где разделяются ТУЭ и РЗЭ. При реализации пирохимической технологии желательно, чтобы металлический литий, газообразный хлор и солевая смесь LiCl-KCl могли быть возвращены в процесс, что способствовало бы существенному сокращению вторичных отходов.

Технология остекловывания солевых отходов предполагает, прежде всего, разложение хлоридов на металл и газообразный хлор электролизом в солевом расплаве. После этого металлы переводятся воздухом в оксиды, которые и остекловываются.

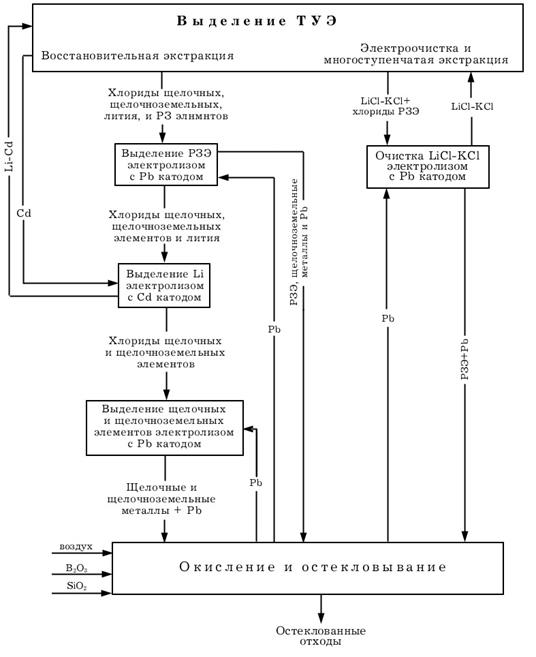

Более подробная технологическая схема обработки солевых отходов пирохимической технологии приведена на рис. 3.8.14. На первом этапе из смеси, поступающей на обработку со ступени электроочистки и состоящей из солевого расплава LiCl-KCl, электролитическим методом с использованием свинцового катода выделяют РЗЭ, а очищенный солевой расплав возвращают в процесс. Точно таким же образом отделяются РЗЭ из солевой смеси, содержащей хлориды щелочных, щелочноземельных и редкоземельных элементов, поступающей со ступени восстановительной экстракции. Выделенные РЗЭ и часть щелочноземельных элементов поступают на ступень окисления и остекловывания, а оставшиеся хлориды щелочноземельных элементов поступают в электролизер с кадмиевым катодом, где литий переходит в жидкий кадмий и возвращается в процесс на ступень восстановительной экстракции. На третьей ступени обработки отходов системы восстановительной экстракции щелочные и щелочноземельные элементы в электролизере со свинцовым катодом переходят в жидкий свинец и отправляются на окисление и остекловывание. Металлический свинец во всех случаях возвращается в процесс.

Рис. 3.8.14 Технологическая схема обработки солевых отходов

Достоинством предложенного метода обработки солевых отходов является то, что, благодаря возвращению в процесс металлического лития, газообразного хлора и солевой смеси LiCl-KCl, образуется очень мало вторичных отходов.

Следует отметить, что перед разработкой технологической схемы обработки солевых отходов авторами были проведены исследования, которые показали, что при электролизе в солевом расплаве любой металл может быть переведен из расплава в жидкий свинцовый катод. Были сделаны оценки коэффициентов разделения металлов сравнительно с литием для жидких свинцового и кадмиевого катодов и для твердого катода. Коэффициенты разделения зависят от состава электролита и условий электролиза. Все эти данные явились основой создания технологической схемы.

Дата добавления: 2019-05-21; просмотров: 747;