Актуальные проблемы технологии обогащения угля

Одной из особенно острых, труднорешаемых в настоящее время проблем обогащения угля является обезвоживание флотоконцентратаи тонких шламов.

С одной стороны, добыча ведется высокопроизводительными механизированными комплексами, при этом в отбитом угле растет содержание мелких классов (30-40 %); с другой – поддержание товарной продукции на конкурентоспособном уровне требует особого отношения к содержанию влаги в конечном продукте. Из-за условий смерзаемости материала при транспортировке в зимний период для районов Сибири содержание влаги в каменных углях не должно превышать 8 %. В летний период допускается отгрузка угля с влажностью 9-10 %. Жесткие нормы влажности вынуждают уделять вопросам обезвоживания концентрата особое внимание. Технологию обезвоживания определяют свойства обрабатываемого материала. Водоудерживающая способность материала возрастает с уменьшением его крупности.

Крупный концентрат достаточно эффективно обезвоживается под действием гравитационных сил на грохотах, где достигается конечная влажность обезвоженного продукта 5-6 %.

Для обезвоживания мелкого концентрата гравитационных сил оказывается недостаточно, и его обезвоживают в две стадии – предварительное обезвоживание на грохотах или элеваторах с последующим центрифугированием обесшламленного материала в фильтрующих центрифугах.

Влажность обезвоженного материала после фильтрующих центрифуг обычно находится в пределах 8-10 % и зависит от количества оставшегося шлама. При эффективном обесшламливании в современных фильтрующих центрифугах влажность мелкого концентрата может быть доведена до 7 %.

Наиболее сложна технология обезвоживания тонких классов флотационного концентрата и шламов, которые после обогащения остаются в виде относительно устойчивой пульпы с содержанием твердого вещества 100–300 г/литр. На первой стадии разделения с целью повышения концентрации твердого вещества в пульпе и удаления основной массы воды производят сгущение с использованием гравитационных сил в аппаратах отстойного типа – радиальных сгустителях.

Во второй стадии обезвоживания наиболее широкое распространение получил способ фильтрования. При этом достигается высокая степень улавливания твердого вещества в обезвоженный продукт и обеспечивается стабильная работа водно-шламовой схемы с замкнутым циклом без использования наружных отстойников. Для обезвоживания угля преимущественное применение получили дисковые и, реже, барабанные вакуум-фильтры непрерывного действия. Недостатками этих машин являются: относительно низкая удельная производительность (100-300 кг/м2) и высокая влажность обезвоженного продукта (23-28 %).

Последнее обуславливает необходимость применения третьей ступени обезвоживания – термической сушки для доведения влажности концентрата до товарной кондиции.

Термическая сушка - дорогостоящая (25-30 % от общих затрат на обогащение) и небезопасная операция технологического цикла. Кроме этого, несовершенная система пылеулавливания, включая мокрую очистку отработанных газов, служит источником дополнительных нагрузок на шламовое хозяйство, загрязнения атмосферы отработанными газами и образования антисанитарных зон в районах расположения обогатительных фабрик.

В связи с этим совершенствование технологии обезвоживания флотоконцентрата и шламов является одной из важнейших задач, решение которой позволит значительно сократить, а в ряде случаев полностью исключить термическую сушку концентрата на обогатительных фабриках.

ПРОИЗВОДСТВО КОКСА

Коксование - промышленный метод переработки природного топлива (главным образом каменного угля) путем нагревания до 950-1050 °С без доступа воздуха. Коксование углей протекает в несколько стадий:

1. При нагревании до 250 °С из угля испаряется влага и выделяются продукты разложения - СО и СО2.

2. Затем (300 °С) выделяется небольшое количество легкой смолы, образующейся при расщеплении кислородных соединений, входящих в состав угля, так называемой пирогенетической влаги.

3. Приблизительно при 350 °С уголь размягчается, переходя в тестообразное, пластическое состояние. В расплаве происходит интенсивное разложение угля с выделением так называемых первичных продуктов (первичного газа и первичного дегтя), имеющих сложный состав.

4. Тяжелые углеродистые остатки от разложения угля спекаются при температуре около 500 °С, образуется твердый пористый продукт - полукокс.

5. При дальнейшем нагревании полукокс теряет остаточные летучие вещества, главным образом водород, и претерпевает усадку, вызывающую его растрескивание.

6. Выше 700 °С полукокс полностью превращается в кокс. Первичные продукты разложения, соприкасаясь с раскаленными стенками и сводом печи, а также с коксом, подвергаются пиролизу и превращаются во вторичные продукты. В составе газа преобладающим становится Н2 (50 % по объему) и СН4 (25 % по объему), органические продукты ароматизируются. Вторичные продукты улавливаются и используются как ценное сырье для химической промышленности.

В коксовой печи коксование протекает послойно, причем температура слоев снижается от нагретых (выше 1000 °С) стенок печи к середине загрузки. Соответственно этому состав слоев (начиная от стенок) меняется в последовательности: кокс - полукокс - уголь в пластическом состоянии - сухой уголь - сырой уголь. Коксование считается законченным, когда все увеличивающиеся по толщине слои кокса сойдутся в середине печи.

К концу процесса, вследствие усадки, образовавшийся «коксовый пирог» оказывается разделенным пополам швом-разрывом, идущим параллельно стенкам камеры, а каждая половина «пирога» - расчлененной на более или менее крупные куски трещинами, проходящими перпендикулярно стенке. Коксование длится 13-18 часов. Готовый кокс выдается из печи коксовыталкивателем и поступает в тушильный вагон, где раскаленный кокс охлаждают (тушат) водой («мокрый» способ) или инертным газом («сухой» способ).

ИСПОЛЬЗОВАНИЕ УГЛЯ

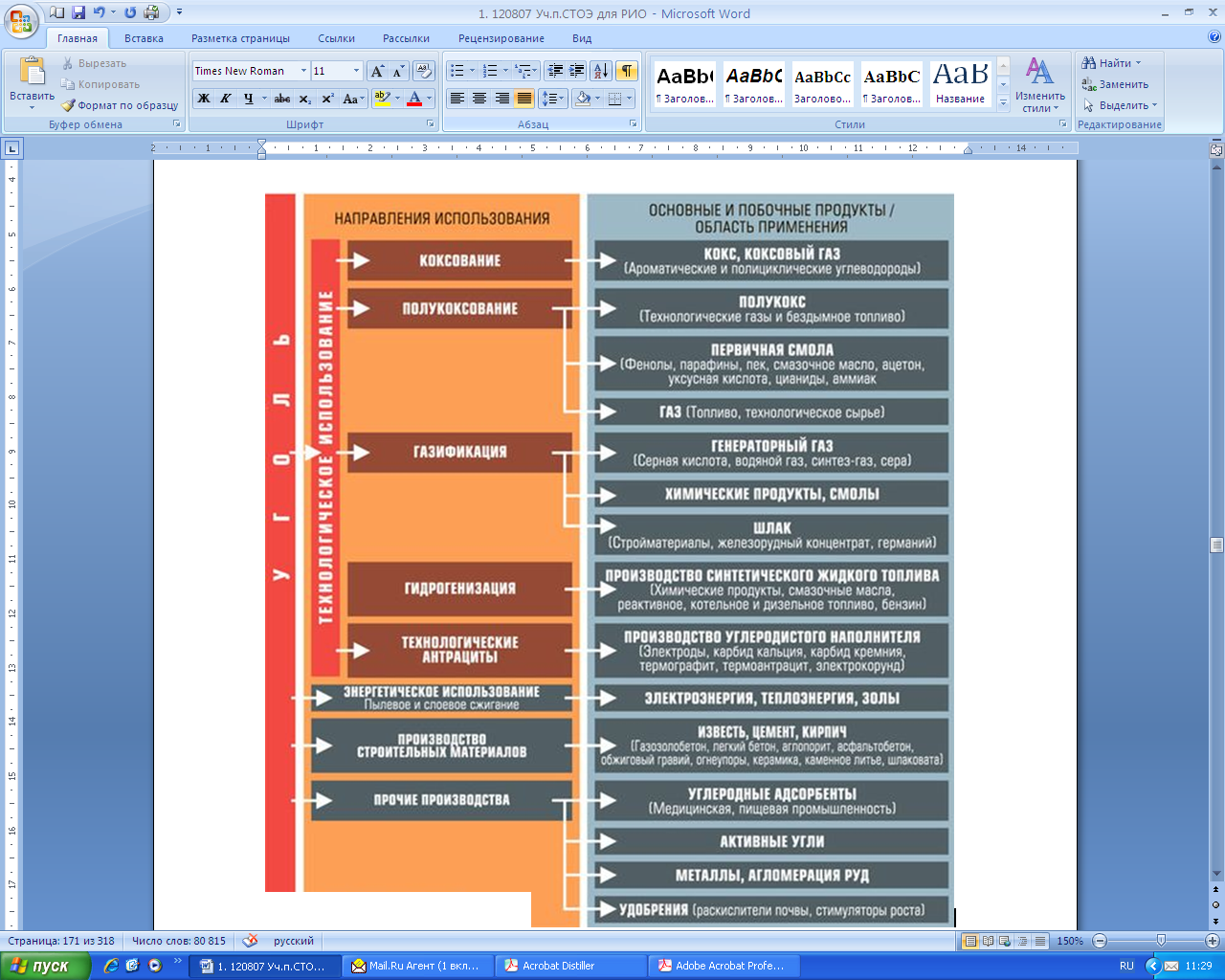

Сложилось общее мнение, что глубокая переработка углей - это получение синтезированного бензина. Однако в мире из угля получают более пятисот продуктов (рис. 4.47). Можно выделить два основных направления переработки углей по видам получаемой продукции - топливного и технологического назначения. Внедрение инновационных технологий в области переработки позволит извлекать наибольшее количество полезных компонентов из угольной массы, обеспечивая максимальную добавочную стоимость. Большинство экспертов едины во мнении, что и для России выгодно улучшить технологию добычи (чтобы меньше оставлять угля в пластах) и довести обогащение энергетических углей до 90-100 %, утилизировать шламы, оптимизировать процессы сжигания (пылеугольное сжигание, использование водоугольного топлива), а также более широко применять технологии газификации угля.

Наиболее рационально рассматривать создание перерабатывающих комплексов, которые будут выпускать широкую гамму продуктов, начиная от сортового угля, агломерированного твердого топлива, восстановителей, сорбентов, карбюризаторов, структурообразующих добавок в коксохимические шихты. Могут быть получены и жидкие продукты: фенолы, крезолы, ксиленолы, спрос на которые очень велик (это сырье для производства хай-тек-пластиков).

Актуальным для Кузбасса направлением переработки угля в среднесрочной перспективе является производство ультрачистого угля (зольностью менее 0,2 %). Он может стать основой для производства целого ряда технических углеродов и специальных сорбентов, включая медицинские. В Кузбассе также накоплен опыт по получению пористых материалов (кемерит) из угля или продуктов его переработки. Этот современный материал, которые делается по нанотехнологиям, для катализаторов и топливных элементов. Необходимо самим производить углеродные адсорбенты, которые идут на очистку воды и воздуха (они пока импортируются).

Сегодня можно говорить о нескольких проектах, получивших одобрение экспертного совета Кузбасского технопарка и заявленных к реализации. Так, уже объявлено о создании в Кузбассе энерготехнологических комплексов (ЭТК) по переработке угля и угольного отсева методом газификации с получением синтез-газа, тепловой и электрической энергии и массы других продуктов углехимии. В 2010 г. многоотраслевое производственное объединение «Кузбасс» (МПО «Кузбасс») начало реализацию пилотного проекта по созданию комплекса «Серафимовский» с глубокой переработкой угля на месте добычи. В рамках проекта будут построены шахта, обогатительная фабрика (ОФ) и энерготехнологический угольный комплекс для получения из угля широкого перечня химической продукции. По самым оптимистическим прогнозам, завод, стоимость которого 1 млрд долларов, будет введен в эксплуатацию в 2015-2016 годах.

Рис. 4.47. Направления использования угля

В июле 2010 г. в Беловском районе был запущен в эксплуатацию разрез «Караканский - Западный», проектная мощность которого в 2011 г. составила 2 млн т угля в год. Промышленные запасы - 78 млн т, их хватит на 40 лет беспрерывной работы. Здесь будет добываться энергетический уголь марки Д, который планируется поставлять для нужд энергетики и ЖКХ Кемеровской области и других регионов Сибири, а также на экспорт - до 60% (Польша, Корея, Китай, Украина, Румыния).

Разрез стал первым этапом строительства крупного комплекса, в состав которого войдут: шахта «Беловская» проектной мощностью 3 млн т угля (начало строительства - 2011 г.), причем она станет первой в Кузбассе, где еще до начала угледобычи будет проведена предварительная дегазация угольных пластов), ОФ по переработке 6 млн т угля, комплекс по производству термококса мощностью до 250 тыс. т в год, электростанция мощностью до 40 МВт, работающая на угле и горючем газе, а также система по улавливанию и захоронению углекислого газа. Здесь же будет построен завод строительных материалов, сырьем для которого станут отходы деятельности электростанции. Сейчас этот проект кемеровские власти смело называют «угольным Сколково». Общая сумма вложений в его реализацию может превысить 7,5 млрд рублей. Активно работает в инновационном направлении и СУЭК, владеющая не только угольными, но и энергетическими предприятиями. Недавно совместно с группой «Omega Minerals» на промплощадке Беловской ГРЭС, которая входит в состав подконтрольной СУЭК компании «Кузбассэнерго», было запущено в эксплуатацию предприятие по переработке золошлаковых отходов угольных электростанций. В создание уникального завода, который не будет производить отходов и использовать в своей работе химические реагенты, партнеры вложили 120 млн рублей. Проектная мощность - 10 тыс. т готовой продукции в год, причем она может быть увеличена до 18 тыс. т в течение ближайших двух лет.

Дата добавления: 2021-07-22; просмотров: 863;