Смешанного уран-плутониевого топлива в НИИАР

Разработки “сухих” технологий переработки облученного ядерного топлива начались в середине 60-х годов в Научно-исследовательском институте атомных реакторов (НИИАР) в Димитровграде, Россия. Создание технологии пирохимической грануляции ядерного топлива, а также виброупаковки гранулированного топлива значительно способствовали разработке концепции короткого замкнутого ЯТЦ реакторов на быстрых нейтронах.

В качестве наиболее перспективного был выбран вариант ЯТЦ, предполагающий рецикл только плутония. Такой выбор оправдывается двумя основными обстоятельствами:

1) этот подход определяется соотношением между стоимостью и “энергетической ценностью” плутония и обедненного урана, используемых в качестве компонент топлива для реакторов на быстрых нейтронах. При переработке облученного топлива нерационально выделять уран для его последующего рециклирования в реакторе, ибо это только увеличивает стоимость переработки, но не оправдывается энергетической ценностью обедненного урана;

2) данный подход может быть реализован с использованием эффективных технологий производства гранулированного UO2 из UF6, гранулированного PuO2 и технологии виброупаковки механической смеси гранулированных оксидов урана и плутония.

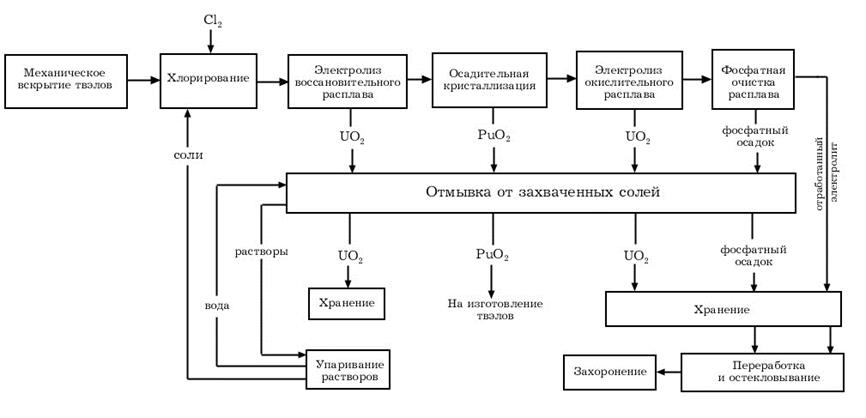

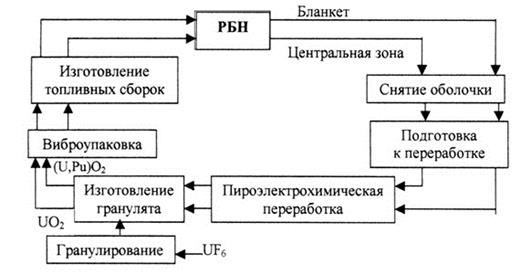

Технологическая схема разработанного ЯТЦ предполагает, что топливо, выгруженное из активной зоны реактора, подвергается механической или термической расчехловке, после чего перерабатывается в солевом расплаве. В результате переработки получается кристаллический PuO2, пригодный для виброупаковки. Диоксид урана устраняется из цикла вместе с основной массой ПД и поступает на долговременное хранение. UO2 из бланкета вместе с наработанным плутонием перерабатывается без извлечения плутония. После этого к нему может быть дополнительно примешан кристаллический PuO2 и производится виброупаковка в топливные стержни. Новые бланкетные подсборки изготавливаются из свежего диоксида урана, полученного из UF6.

Процесс пирохимической переработки топлива, изображенный на рис. 3.8.1, начинается с его термической или механической расчехловки. На этой стадии из топлива удаляются летучие ПД и часть цезия, но при этом топливо загрязняется элементами из материала оболочки (Fe, Cr, Ni). Их концентрация в топливе может достигать 0,5-1%.

Следующие этапы обработки:

- хлорирование топлива в эквимолярном расплаве NaCl-KCl, что приводит к полному растворению компонент топлива

U3O8 + 3Cl2 = 3UO2Cl2 + O2,

UO2 + Cl2 = UO2Cl2,

PuO2 + 2Cl2 = PuCl4 + O2;

- частичный электролиз - электролитическое осаждение UO2 без плутония (катодный потенциал до –1 В).

UO  + 2e → UO2.

+ 2e → UO2.

При этой операции бóльшая часть урана и некоторая часть ПД (Zr, Nb, Ru, Rh, Pd, Ag) переводятся из расплава в катодный осадок. Цирконий и ниобий полностью переходят в катодный осадок за счет обменных реакций:

ZrCl4+UO2 = UCl4+ZrO2,

4NbCl5+5UO2 = 5UCl4+2Nb2O5.

Хлориды рутения, родия, палладия и, частично, серебра восстанавливаются до металлов при более положительных потенциалах, чем происходит разложение UO2Cl2. Другие ПД не принимают участия в электродных реакциях. На этом этапе коэффициент разделения урана и плутония,  , лежит в диапазоне 120-140. Такое разделение позволяет повторить операции загрузки топлива в расплав, хлорирования и частичного электролиза 3-4 раза без замены солевого расплава, доведя содержание плутония в расплаве до 15-20 %. При этом в лабораторных экспериментах установлено, что переход плутония в катодный осадок во всех случаях был меньше 1 %;

, лежит в диапазоне 120-140. Такое разделение позволяет повторить операции загрузки топлива в расплав, хлорирования и частичного электролиза 3-4 раза без замены солевого расплава, доведя содержание плутония в расплаве до 15-20 %. При этом в лабораторных экспериментах установлено, что переход плутония в катодный осадок во всех случаях был меньше 1 %;

- осадительная кристаллизация из расплава PuO2, очищенного от ПД, обработкой газовой смесью, содержащей хлор и кислород.

PuCl4 + O2 = PuO2 + 2Cl2.

При этом 99,5-99,9 % плутония из солевого расплава переходит в донный осадок;

- дополнительное электроосаждение оксида урана (катодный потенциал до –1,98 В при обработке расплава кислородсодержащей газовой смесью. Вместе с диоксидом урана в катодный осадок из расплава переходят бóльшая часть ПД и примесей;

- очистка солевого расплава. Эта операция осуществляется введением в расплав фосфата натрия. В результате примеси, находившиеся в солевом расплаве, осаждаются в виде фосфатов, которые практически нерастворимы в расплавленных хлоридах. В расплаве остается только цезий, рубидий и, частично, стронций.

Для оценки технологических показателей схемы были проведены комплексные лабораторные испытания на модельном топливе с 10 %-ным выгоранием. Переход плутония в конечный продукт, диоксид плутония, составлял около 99 %. На хранение вместе с UO2 уходило не более 1 % плутония. Этот показатель в будущем должен быть улучшен.

Очистка PuO2 от массы основных ПД может считаться удовлетворительной (табл. 3.8.1) Очистка от некоторых редкоземельных элементов не превышает 10-50. Однако общий коэффициент очистки превышает 100. Распределение продуктов деления по технологическим продуктам приведено в табл. 3.8.2.

Проведены горячие испытания технологии пироэлектрохимической переработки облученного уран-плутониевого топлива. Эксперименты проводили с топливом массой 4,1 кг, облученном в реакторе БН-350 до выгорания 4,5 %. Полученные результаты горячих испытаний коррелируют с результатами лабораторных исследований на модельном топливе. Испытания в режиме рециклирования технологических продуктов не проводились. Тем не менее, полученные результаты позволяют утверждать, что пироэлектрохимическая переработка облученного топлива позволяет извлекать из него плутоний в виде гранулированного PuO2. При этом очистка плутония вполне достаточна для изготовления из него нового топлива. Выход плутония в конечный продукт составил 87,6 % без учета плутония в материалах, подлежащих рециклированию. Коэффициенты очистки плутония, полученные в горячих экспериментах, приведены в табл. 3.8.1.

Отходы пироэлектрохимической технологии, ПД и загрязнения при реализации этой технологии заключаются в матрицу UO2 и в фосфаты, соответственно, что делает их пригодными для долговременного хранения в контролируемых условиях.

Рис. 3.8..1 Предлагаемая технологическая схема переработки облученного смешанного уран-плутониевого

оксидного топлива

Таблица 3.8.1

Коэффициенты очистки PuO2

| Элемент | Zr | Nb | Мо | Ru | Pd | Ag | Се | Nd | Sm | Eu |

| Коэффициент очистки | >400-600 | >200 | >380 | >103 | >103 | >103 | 10-30 | 20-40 | 10-20 | ~ 103 |

| Элемент | Cs | Am | Fe | Cr | Ni | 106Ru* | 125Sb* | 137Cs* | 144Се* | 154,155Eu* |

| Коэффициент очистки | >104 | ~50 | 15-20 | -20 | >80 | 3·104 |

*Эти эксперименты проводились в горячих камерах.

Таблица 3.8.2

Распределение ПД по технологическим продуктам при переработке

модельного топлива (% от начального значения)

| ПД | UO2: электролиз | UO2: дополнительный электролиз | Отходы после очистки солевого расплава | Рециклируемая соль –растворитель |

| Zr, Nb | до 100 | – | – | – |

| Ru, Pd | до 90 | до 90 | следы | – |

| Ag | около 60 | около 40 | следы | – |

| Се, Am | следы | 60-70 | 30-40 | – |

| Eu | следы | 30-40 | 60-70 | следы |

| Fe, Cr, Ni | следы | около 50 | около 50 | следы |

| Cs | – | – | – |

При необходимости могут быть использованы специальные методы сокращения объемов ВАО, образующихся при пироэлектрохимической переработке ОЯТ. Солевую систему NaCl-KCl удобно очищать от примесей ПД методом зонной плавки и кристаллизации, что позволяет концентрировать щелочные и щелочноземельные ПД в малом объеме. Более детально обращение с солевыми отходами будет рассмотрено в последующих главах учебного пособия.

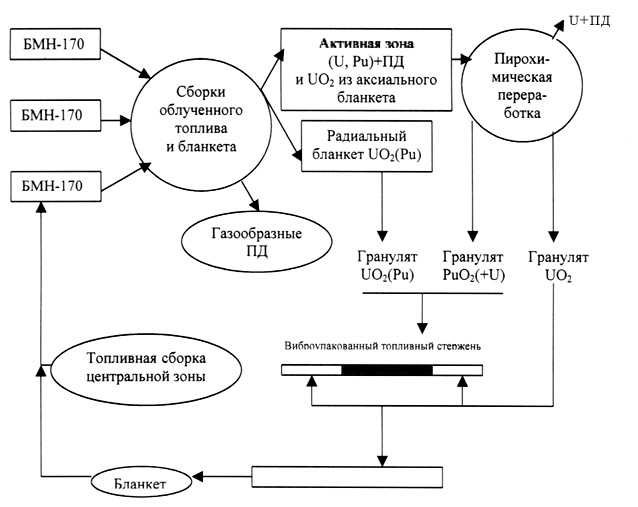

Разработанный в НИИАР замкнутый топливный цикл реакторов на быстрых нейтронах приведен на рис. 3.8.2.

Рис. 3.8.2 Топливный цикл РБН с пироэлектрохимической переработкой ОЯТ

Исследования и разработки, выполняемые в НИИАР (и в научных центрах других стран), показывают, что пирохимическая переработка облученного топлива в солевых расплавах отличается:

- высокой химической и радиационной стабильностью технологических сред,

- высокой емкостью по растворению (> 30 % мас.),

- улучшенной защищенностью против попыток нарушения режима нераспространения ядерных материалов,

- возможностью реализации процесса в одном компактном аппарате, что приводит к сокращению производственных расходов,

- возможностью минимизации объема ВАО посредством концентрирования ПД в твердом состоянии,

- возможностью изготовления топлива непосредственно из конечных продуктов переработки,

- возможностью переработки топлива различных типов без изменения оборудования.

Предполагается, что накопленный опыт пироэлектрохимической технологии переработки ОЯТ является важным шагом на пути ее внедрения в XXI веке в промышленном масштабе.

Предложенная в НИИАР концепция ЯТЦ реакторов на быстрых нейтронах с использованием пироэлектрохимической переработки смешанного уран-плутониевого топлива позволяет решить проблему трансмутации актиноидов в РБН, так как:

- пироэлектрохимическая технология переработки позволяет перерабатывать топливные композиции, содержащие трансурановые элементы;

- технология виброупаковки позволяет вводить в ТВЭЛы композиции, содержащие ТУЭ. В этом случае для включения ТУЭ может быть использовано даже облученное топливо реакторов на быстрых нейтронах лишь после частичной его переработки, то есть после вскрытия, измельчения (перемалывания) ОЯТ и термической обработки в вакууме для удаления летучих ПД, в него добавляют ТУЭ и непосредственно направляют на виброупаковку и изготовление новых ТВС;

- предприятия, оснащенные оборудованием с дистанционным управлением, обеспечат безопасность на всех этапах обработки радиоактивных материалов;

- достигнутый уровень выгорания (24 %) виброупакованного топлива и обоснованно предполагаемый более высокий уровень выгорания обеспечат большую эффективность процесса трансмутации.

Для демонстрации возможностей пироэлектрохимической технологии для топливного цикла с сжиганием актиноидов разработана программа DOVITA*).

С 1992 г. программа выполняется в НИИАР на базе реактора БОР-60.

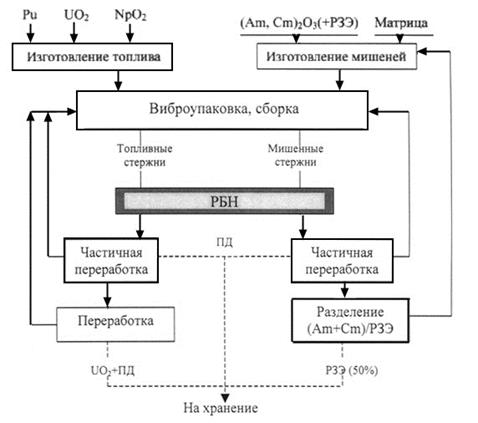

Технологическая схема предполагаемого топливного цикла для сжигания актиноидов приведена на рис. 3.8.3.

Рис. 3.8.3 Предлагаемый топливный цикл реактора для сжигания актиноидов

Как видно из рис. 3.8.3, благодаря сходству химических свойств урана, плутония и нептуния последний предполагается вводить в состав МОХ-топлива. Америций и кюрий помещаются в отдельное устройство для облучения в виде виброупакованной мишени с инертной матрицей (например, ZrO2, Al2O3, MgO). В этом случае лишь часть топлива будет подвергаться переработке.

Использование “сухой” пироэлектрохимической технологии переработки облученного топлива в солевых расплавах и метода виброупаковки позволило разработать концепцию атомного топливно-энергетического комплекса, АТЭК, объединяющего на одной площадке модульный реактор на быстрых нейтронах и завод по переработке топлива и изготовлению ТВЭЛов. Технологическая схема АТЭК приведена на рис. 3.8.4.

В разработанной концепции ЯТЦ предполагается использовать реакторы на быстрых нейтронах типа БМН-170. Целью внешнего топливного цикла реакторов является обеспечение оптимального рецикла компонентов топлива.

Использование технологий “сухой” переработки облученного топлива и виброупаковки позволяет:

- минимизировать количество ядерных материалов, находящихся на площадке за счет сокращения времени от выгрузки облученного топлива из реактора до его переработки;

- обеспечить приемлемую экологическую безопасность используемых технологий как в нормальных, так и аварийных условиях за счет локализации радиоактивности в небольших замкнутых объемах и отсутствия агрессивных жидкостей;

- обеспечить устойчивую работу активной зоны реактора БМН-170 при любых условиях за счет использования виброупакованных топливных стержней, которые характеризуются лучшими эксплуатационными свойствами, чем обычно используемое топливо из таблеток.

Рис. 3.8.4 Концепция АТЭК

Используемые при изготовлении топлива грануляты получают:

1. Гранулят UO2 - при пироэлектрохимической грануляции мелкодисперсного порошка урана.

2. Концентрированный гранулят PuO2 - при пироэлектрохимической переработке топлива активной зоны.

3. Гранулят UO2 - из катодного осадка, образовавшегося при пироэлектрохимической переработке топлива после отделения PuO2.

4. Гранулят UO2 - после термовакуумной обработки стержней бланкетных зон.

Для снижения расходов на реализацию концепции АТЭК гранулят (3) не очищается от плутония и ПД и отправляется на хранение, а гранулят (4) используется непосредственно после снятия оболочек с топливных стержней. Новые сборки для бланкетных зон будут изготавливаться из свежего урана.

Особенностью предложенной концепции является то, что в ее рамках может быть осуществлен рецикл малых актиноидов (Np, Am, Cm).

Современное состояние исследований в НИИАР определяется двумя основными направлениями:

- адаптацией технологии пироэлектрохимической переработки ко всем возможным объектам, включая топливные циклы всех существующих и перспективных реакторов, в том числе, реакторов на тепловых нейтронах,

- комплексное подтверждение безопасности как собственно технологии переработки, так и топливного цикла в целом.

Помимо этого НИИАР ведет исследовательские программы по разработке и экспериментальному обоснованию перспективных топливных циклов. Это, в частности:

- совокупные демонстрационные эксперименты по пироэлектрохимической переработке облученного оксидного топлива и подготовка к рециклу в реакторах на быстрых нейтронах,

- экспериментальная программа по подготовке отходов пироэлектрохимической переработки к захоронению,

- разработка нового высокоэффективного промышленного оборудования (в том числе, и для переработки топлива реакторов LWR),

- разработка многопараметрической расчетной модели пироэлектрохимической технологии,

- экспериментальные исследования возможности использования виброупакованного топлива в реакторах на тепловых нейтронах,

- демонстрационная программа DOVITA - экспериментальное подтверждение осуществимости топливного цикла быстрых реакторов для сжигания актиноидов (и отдельные эксперименты по сжигания плутонию в рамках программы CAPRA)*),

- исследования и проверка возможности использования пирохимической технологий для перевода военного плутония в PuO2 (например, программа AIDA-МОХ),

- концептуальные и экспериментальные исследования других возможностей использования “сухих” технологий (топливный цикл для ядерных установок с топливом в виде солевого расплава, рецикл обогащенного бора из облученных контрольных стержней, перевод UF6 в UO2 и др.).

Бόльшая часть этих исследований осуществляется в рамках двухсторонних международных программ и контрактов. Основные направления деятельности НИИАР по программе разработки ЯТЦ:

- разработка, моделирование, испытания и конструирование нового оборудования для переработки облученного топлива реакторов на быстрых и на тепловых нейтронах,

- разработка и испытания методов подготовки ВАО пирохимической переработки к долговременному хранению,

- концептуальные исследования промышленной пирохимической переработки и виброупаковки топлива,

- демонстрация топливного цикла с сжиганием малых актиноидов и внутриреакторные исследования,

- рецикл переработанного топлива в реакторах БОР-60 и др.,

- демонстрация перевода военного плутония в PuO2 и облучение МОХ-топлива в энергетических реакторах,

- разработка, внутриреакторные испытания и анализ безопасности использования виброупакованного МОХ-топлива в реакторах,

- демонстрация виброупакованных топливных стержней в аварийных условиях а реакторах LWR и РБН.

Дата добавления: 2019-05-21; просмотров: 956;