Концепция одноцикличного PUREX-процесса в сочетании с кристаллизацией

Изучение возможностей упростить PUREX-процесс проводилось в Институте горячей химии в Карлсруэ (Германия) уже в 80-х годах. При разработке упрощенной технологии переработки специалисты института исходили из следующих предпосылок:

- PUREX-процесс имеет прекрасные показатели по выходу целевых компонентов (> 99%) и их очистке (> 107);

- этот процесс удовлетворяет требования безопасности;

- однако, лежащий в основе PUREX-процесса многоцикличный экстракционный способ извлечения и очистки U и Pu дорог;

- с увеличением требований стандартов по безопасности радиохимической переработки возрастает ее стоимость.

Усовершенствование технологии предполагали осуществлять путем улучшения показателей I цикла экстракции и замены экстракционных циклов очистки урана и плутония кристаллизацией их нитратных солей. На многочисленных установках Института горячей химии (LABEX, MILLI, MINKA/ELKE,PUTE) проводили эксперименты с целью детальных исследований экстракционного процесса переработки.

В ходе экспериментов изучали:

- влияние высоко- и низкокислотной промывок экстракта на его очистку от продуктов деления, в том числе, от Ru и Zr (LABEX, MILLI);

- воздействие эффекта повышения температуры на вымывание Ru (LABEX, MILLI);

- влияние насыщения органической фазы ураном на коэффициенты очистки от продуктов деления;

- разделение U и Pu путем восстановления плутония электрогенерируемым в экстракторе U4+ (PUTE, MINKA).

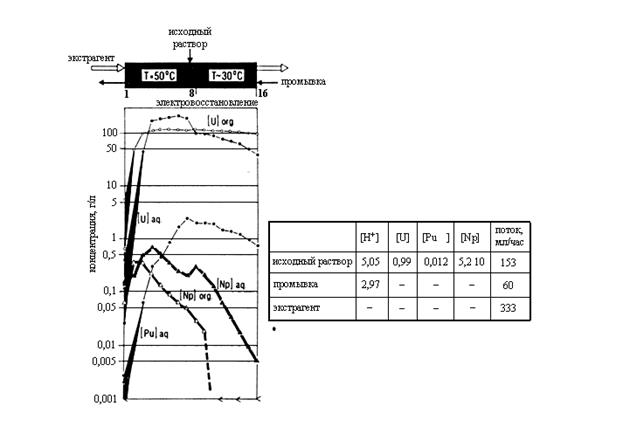

На рис. 2.6.6 показан пример поведения Np в 16-ступенчатом смесителе-отстойнике. При этом в 8-ступенчатой зоне экстракции поддерживалась Т=50°С, а в зоне промывки – 30°С. Концентрация азотной кислоты в исходном растворе была 5 М, а в промывном – 3 М. В этих экспериментах Np в форме Np(VI) легко экстрагировался в зоне экстракции, однако в зоне промывки, которая была оборудована узлом для электровосстановления, восстанавливался и полностью реэкстрагировался в водную фазу. В этих условиях Pu(IV) и U(VI) частично также восстанавливались в зоне экстракции смесителя-отстойника. Проведенные эксперименты продемонстрировали возможность полного отделения U и Pu от Np при минимальных потерях Pu с водными рафинатами. Без электровосстановления более 40% Np следует в экстракт вместе с ураном и плутонием. Степень перехода Np в экстракт зависит от загрузки органической фазы и состояния окисления Np в исходном растворе.

Улучшение очистки от продуктов деления (Tc, Zr) предлагается проводить, используя ряд приемов:

- тщательно очищать исходный раствор от гетерогенных примесей (тонких взвесей и коллоидов), например при помощи электрокоалесценции,

- оптимизировать соотношение потоков водной и органической фаз,

- максимально загружать экстрагент ураном для того, чтобы снизить соэкстракцию комплексов рутения, циркония, технеция и др.

Рис. 2.6.6. Поведение Np, U и Pu в батарее смесителей-отстойников (в зоне промывки седьмая ступень оборудования узлом электровосстановления)

Увеличение загрузки ураном достигается как в зоне экстракции, так и в зоне промывки, благодаря повышению температуры и увеличению концентрации HNO3, а также рециклом урана в зону промывки экстракта.

Для улучшения разделения урана и плутония было рекомендовано использовать две последовательно установленные электровосстановительные колонны, при этом отмечается, что присутствие гидразина в системе не обязательно. Однако, концентрация HNO3 в плутониевом продукте не должна быть выше 0,6 М.

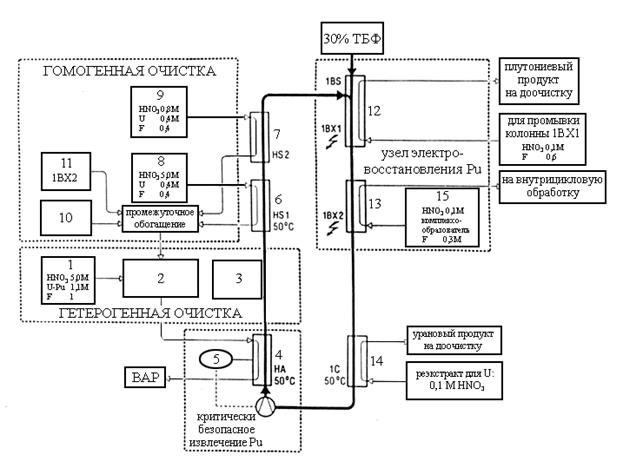

На рис. 2.6.7 представлена схема одноцикличного процесса, предложенная на основании полученных результатов. Этот процесс был назван IMPUREX-процессом. На схеме указаны составы технологических растворов. Реализация IMPUREX-процесса возможна только при очень тонком управлении им по одному или двум внутренним параметрам. В условиях, создаваемых в этом процессе, плутоний экстрагируется лучше урана и других элементов. К недостаткам процесса можно отнести высокую, до 2%, концентрацию урана в рафинате.

1 – исходный раствор с составом: HNO3 – 5,0 M, U-Pu – 1,1 M, 2 – усовершенствованное осветление, 3 – отделение коллоидов, 4 – экстракционная колонна, 5 – устройство для измерения температуры, 6 – колонна для промывки экстракта от Ru, 7 – колонна для промывки экстракта от Zr, 8 – состав промывного раствора от Ru: HNO3 – 5 M, U – 0,4 M, 9 – состав промывного раствора от Zr: HNO3 – 0,8 M, U – 0,4 M, 10 – маточные растворы из узла кристаллизации, 11 – промывной раствор из реэкстракционной колонны 1ВХ2, 12 – первая электрореэкстракционная колонна для реэкстракции Pu – 1BX1, 13 – вторая электрореэкстракционная колонна для реэкстракции Pu – 1BX2, 14 – колонна для реэкстракции урана, 15 – 0,1 М раствор HNO3, содержащий комплексообразователь для промывки экстракта в колонне 1ВХ2 и удаления из экстракта Np

Рис. 2.6.7. Концепция одноцикличного PUREX-процесса

Испытания отдельных операций этой схемы подтвердили возможность достижения высоких коэффициентов очистки U и Pu от Np, продуктов деления Ru, Zr и друг от друга.

Попытки найти технологически более простой, дешевый и более безопасный, чем экстракционный способ очистки уранового и плутониевого продукта I цикла экстракции привела к изучению процесса кристаллизации. Предпосылками для этого стали следующие предварительно известные данные:

- уранилнитрат легко кристаллизуется в форме гексагидрата UO2(NO3)2.6H2O (ГУН),

- плутоний кристаллизуется также в форме нитратной соли, если находится в шестивалентном состоянии,

- восстановление Pu до Pu4+ и Pu3+ позволяет избежать его сокристаллизации с ураном, а последующее окисление до Pu6+ позволяет провести его кристаллизацию,

- техника кристаллизации, оборудование и средства контроля за процессом достаточно просты.

Немецкие специалисты из Института горячей химии к достоинствам кристаллизации по сравнению с экстракцией относят:

- отсутствие пожароопасности, так как в процессе нет органических веществ,

- простоту процесса,

- небольшой реакционный объем оборудования (кристаллизаторов), минимальные объемы промывных растворов,

- небольшие необходимые площади в горячих камерах,

- возможность получить продукт сразу в концентрированной форме.

Для подтверждения возможности использования кристаллизационного способа очистки уранового и плутониевого реэкстрактов I цикла необходимо было определить:

- сорбируют ли кристаллы примеси из растворов,

- характеристики перенасыщения раствора,

- условия кристаллизации по температуре и концентрации HNO3,

- возможную степень извлечения целевых компонентов, а также уровень потерь с маточным раствором.

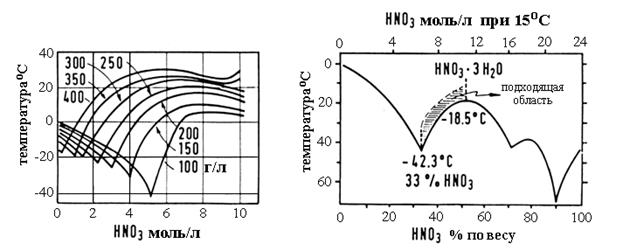

Из фундаментальных исследований было известно, что зона низкой растворимости UO2(NO3)2 достаточно широка и простирается от 7 до 11 М по HNO3 в диапазоне температур от -20°С до -40°С при минимальной концентрации урана 15 г/л. То есть наиболее благоприятными для кристаллизации UO2(NO3)2 являются условия, близкие к условиям кристаллизации HNO3.3H2O (рис. 2.6.8).

При средних концентрациях HNO3 выход по урану при кристаллизации может быть достигнут лучше, чем 95%. Для проектирования процесса кристаллизации важны знания о возможности пересыщения раствора. Исследования показали, что при концентрации HNO3 равной 8 М, и в диапазоне температур от -20°С до -10°С пересыщение раствора достигает величины 20 г/л по урану, что является вполне благоприятным для практической реализации процесса.

Экспериментальное изучение процесса кристаллизации проводилось на модельных и реальных растворах при различных концентрациях HNO3 (5-10 M), UO2(NO3)2 (1,5-0,3 M), с добавлением или без U4+ с гидрозином, при различной скорости снижения температуры от 30°С до -30°С.

Рис. 2.6.8. Зависимость температуры кристаллизации HNO3 от концентрации и диапазон минимальной растворимости ГУН

Исходным раствором для этих экспериментов служил урановый продукт I цикла, полученный при переработке ОЯТ LWR с выгоранием около 3% и временем выдержки 2,5 года.

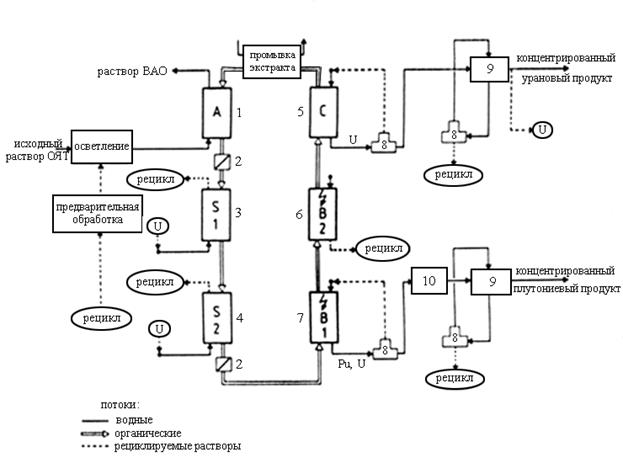

Уже предварительные данные позволили немецким специалистам предложить концепцию экстракционно-кристаллизационной технологической схемы переработки ОЯТ (рис. 2.6.9), состоящей из одного цикла экстракции, узлов концентрирования уранового и плутониевого растворов перед кристаллизацией и узлов кристаллизации.

В соответствии с предложенной схемой урановые и плутониевые растворы I цикла экстракции перед кристаллизацией концентрируются до 300-400 г/л. Кроме того, корректируется валентное состояние Pu и концентрация HNO3. Кристаллизацию проводят при непрерывной противоточной промывке. Влажный кристаллический продукт отделяют гравитационным способом. Маточные и промывные кислые растворы, содержащие до 10% урана или плутония и все примеси, рециклируются в экстракционный узел. Это означает, что процесс кристаллизации не имеет отходов, и потерь можно избежать за счет рецикла. В процесс возвращается и HNO3. На основании экспериментов, проведенных в 1987 г. в масштабе 50 кг U/сут., были оценены размеры кристаллизаторов:

- урановый кристаллизатор должен быть вместимостью 0,2 м3 для завода, перерабатывающего 2,4 т/сут. по урану,

- плутониевый кристаллизатор может быть в 5 или 50 раз меньше (для ОЯТ РБН или LWR, соответственно).

По мнению авторов экстракционно-кристаллизационной схемы собрано достаточно данных для демонстрации кристаллизации ГУН в полупромышленном масштабе. Для достижения этого уровня в случае кристаллизации плутонилнитрата необходимы были дополнительные исследования. Отказ Германии от строительства собственного завода по переработке ОЯТ не позволил довести эти работы до уровня технической рекомендации. Однако, идеей кристаллизации ГИН воспользовались японские специалисты при разработке собственной концепции усовершенствования PUREX-процесса.

1 – экстракционная колонна для экстракции U и Pu, 2 – аппарат для удаления коллоидов, 3 – колонна для промывки экстракта, 4 – колонна для второй промывки экстракта, 5 – колонна для реэкстракции урана, 6 и 7 – колонны для реэкстракции Pu при помощи электрогенерируемого U4+, 8 – концентратор, 9 – кристаллизатор, 10 – реактор для окисления Pu4 до Pu6

Рис. 2.6.9. Экстракционно-кристаллизационная схема переработки раствора ОЯТ

Дата добавления: 2019-05-21; просмотров: 783;