Классификация легированных сталей

По структуре в равновесном состоянии, то есть после отжига, стали подразделяют на:

• доэвтэктоидные (структура феррит + перлит);

• эвтектоидные (перлит);

• заэвтектоидные (перлит + вторичные карбиды);

• ледебуритные (перлит, вторичные карбиды и ледебурит).

По структуре в нормализованном состоянии, то есть после нагрева и последующего охлаждения на спокойном воздухе, стали делятся на:

• перлитные;

• мартенситные;

• аустенитные;

• ледебуритные.

В высоколегированных литых сталях карбидообразующие элементы вызывают появление в структуре ледебурита, даже при содержании углерода 0,7 – 1,3 %. Такие стали относят кледебуритному (карбидному) классу.

Если сталь со сравнительно низким содержанием углерода значительно легирована кремнием, алюминием, хромом, молибденом и некоторыми другими элементами, замыкающими область g – Fе (их концентрация больше, чем в сплаве с, рис. 36, б), то сталь при всех температурах нагрева может иметь лишь решетку ОЦК, и ее относят к ферритному классу.

Сталь относят кполуферритному классу, если полиморфное превращение подавляется лишь частично. Превращение a ® g зависит от соотношения между a – и g – стабилизаторами.

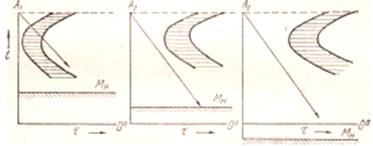

В перлитных сталях после нормализации аустенит превращается в фер-рито-карбидную смесь и конечной структурой может быть перлит, сорбит или тростит. Эти стали имеют невысокое содержание легирующих элементов (в сумме до 5 – 7 %) при содержании углерода от 0,1 – 1,5 %, рис. 37 а.

Стали мартенситного класса содержат в структуре мартенсит и небольшое количество остаточного аустенита. Они содержат около 10 – 15 % легирующих элементов и от 0,2 – 0,7 % углерода, рис. 37 б. Эти стали применяются, главным образом, как стали с особыми физико-химическими свойствами (магнитные, нержавеющие, жаропрочные).

Аустенитные стали характеризуются высокими содержанием легирующих элементов, которые на диаграмме состояния «железо – легирующий элемент» расширяют g – область, то есть повышают точку А1 (линия РSК) и понижают точку А3. При охлаждении на воздухе от температуры 900 °С переход g – Fе в a Fе у стали аустенитного класса совершается при температуре ниже нуля, рис. 37 в, поэтому при комнатной температуре такая сталь имеет аустенитную структуру. Общее содержание легирующих элементов находится в пределах от 10 до 40 %. Аустенитные стали обладают особыми физико-химическими или технологическими свойствами (немагнитная, нержавеющая, кислотоупорная, жаропрочная и др.).

Сталикарбидного класса содержат до 10 – 20 % карбидообразующих элементов (хром, вольфрам), повышенное количество углерода и характеризуются наличием в микроструктуре до 20 – 25 % специальных карбидов. Такие стали можно подразделить на две группы: мартенситно-карбидные и аустенито-карбидные. Стали мартенситно-карбидной группы используются для изготовления инструментов.

а) перлитный б) мартенситный в) аустенитный

Рис. 37. Диаграмма изотермического распада аустенита различных сталей

По составу легированные стали делятся на:

· низколегированные (3 ¸ 4 % легирующих элементов);

· среднелегированные ( до 10 %);

· высоколегированные (более 10 ¸ 15 %).

По виду термической и химико-термической обработки различают стали:

• улучшаемые;

• нормализуемые;

• цементуемые;

• азотируемые;

• мартенситно-стареющие и т.д.

По назначению и практическому использованию легированные стали разделяютсяна:

• конструкционные;

• инструментальные;

• стали с особыми физико-химическими свойствами.

Наиболее распространены конструкционные, строительные и машиностроительные стали.

В настоящей работе изучаются характерные структуры легированных сталей различных классов. Марки сталей, предлагаемых для изучения, их химический состав, термообработка, свойства и применение приведены в таблицах 2 и 3.

Дата добавления: 2016-09-06; просмотров: 2544;